;о 00 со

Изобретение относится к промышленности строительных материалов и применяться для защиты стеклянного волокна (и материалов на его основе) предназначенного для армир ования изделий, например, из портландцемента и других известьсодержащих вяжущих.

Известно защитное покрытие для стеклянного волокна f1 3, предназначенного для армирования изделий из цемента, содержащее, мас.%: Бутадиенстирольный латекс2-20

Силан ; 0,05-1 Уксусная кислота 0,05-5 Мягчитель аминного типа0,05-5

ВодаОстальное

Стекловолокно, покрытое указанным составом, обладает недостаточной коррозионной стойкостью в изделиях из цемента.

Наиболее близким к предлагаемому является состав защитного покрытия для стеклянного волокна 2 J, включающий, мас.%:

Бутадиенстирольный латекс38-48,4

Натровая соль кар б оксиметнп целлюлозы2,5-4,5

Оксиэтилированные моно- и полиалкилфенолы0,5-11

Хлористый натрий 3-7 Мел10-15

Обработка стеклянного волокна указанным составом не обеспечивает необходимой коррозионной стойкости. Кроме того, из-за высокой концентрации входящих в него веществ он очень дорог.

Цель изобретения - повьпиение коррозионной стойкости стеклянного волона в среде известьсодержащих вяжущрх

Поставленная цель достигается тем, что состав защитного покрытия для стеклянного волокна, включающий бутадиенстирольный латекс, простой эфир целлюлозы, поверхностно-активное вещество и воду, дополнительно содержит резорцинформальдегидную смолу, в качестве простого эфира целлюлозы - метилцеллюлозу, а в качестве поверхностно-активного вещества - препарат ОС-20 при следующем соотношении компонентов, мас.%:

Бутадиенстирольный латекс 1-15 Метилцеллюлоза 0,05-0,5 Препарат ОС-20 0,05-0,3 Резорцинформальдегидн°ая смола 0,05-1 Вода . Остальное Латекс СКС-С представляет собой смесь высокостиролъного латекса СКС-85 и низкостирольного СКС-250Х, отличается повышенной стабильностью, что создает удобства при его использовании из-за меньшей склонности к коагуляции. Высокостирольный латекс

вводится с целью увеличения прочности

пленки латекса (является усиливающей добавкой). Одновременно это приводит к увеличению коррозионной стойкости предлагаемого покрытия по сравнению

с использованием других типов латексов.

При содержании латекса в покрытии в количестве менее 1% не образуется достаточно прочная сплошная пленка, а при увеличении его содержания выше 15% из-за образования внутренних напряжений в пленке возможно образование микротрещин, расслоений, что ведет к снижению коррозионной стойкости.

Метилцеллюпоза способствует увеличению прочности пленки покрытия при введении ее в количестве более 0,05%, а при увеличении ее содержания выше 0,5% резко возрастает вязкость и снижается смачиваемость материала, что приводит к снижению коррозионной стойкости.

Наилучшее стабилизирующее действие поверхностно-активного вещества препарата ОС-20 (предотвращает коагуляцию латекса при механических воздействиях, связанных с его применением) наблюдается при его введении в

указанных выше пределах.

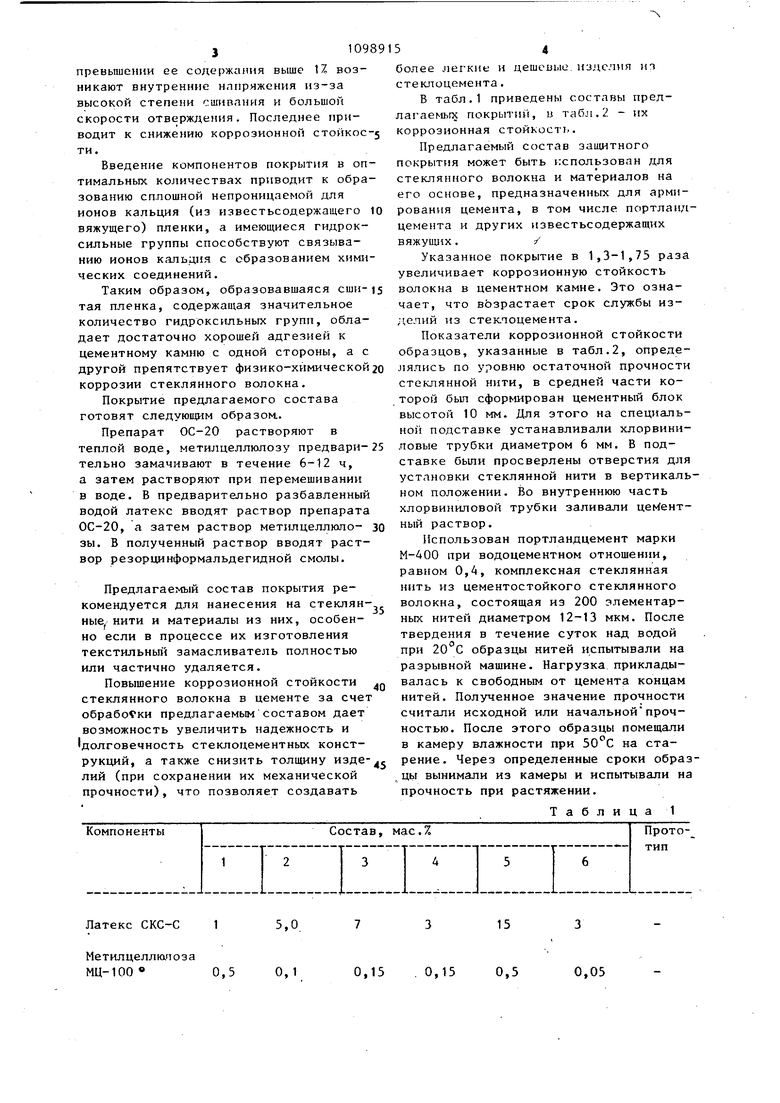

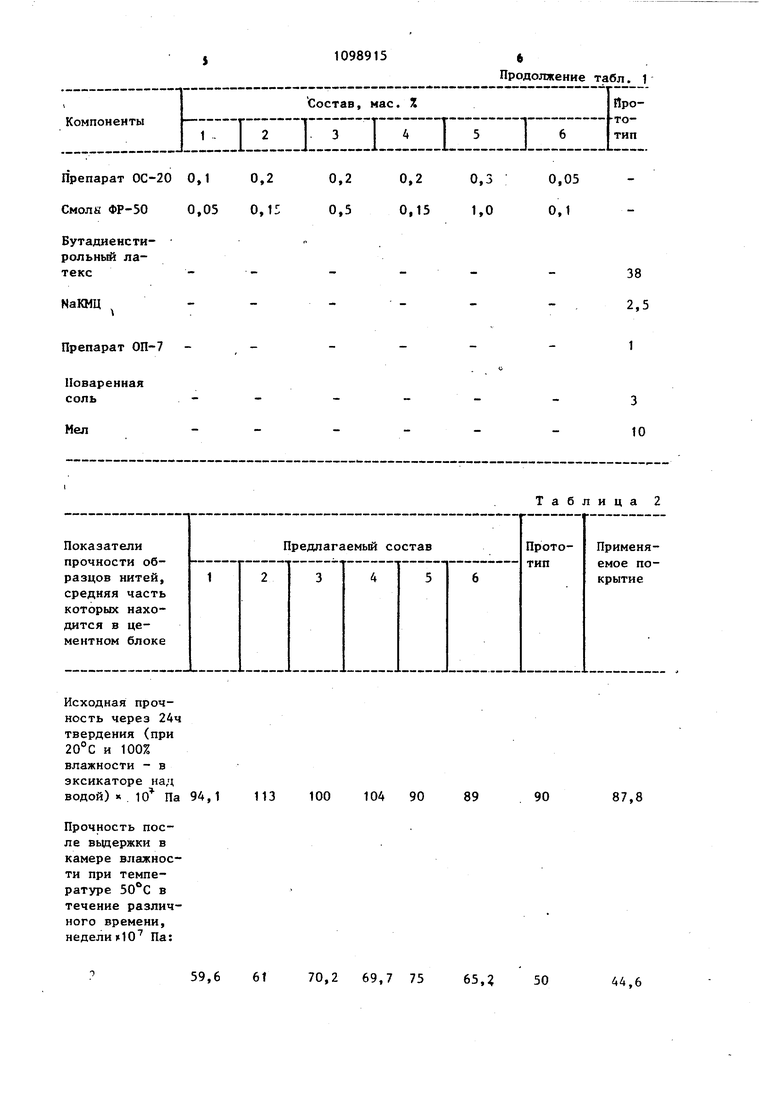

При обработке стеклянного волокна покрытием указанного состава на его поверхности образуется пленка из смеси латекса, стабилизированного препаратом ОС-20, метилцеллюлозы и резорцинформальдегидной смолы. В процессе последующей температурной сушки покрытия последняя реагирует с частицами каучука в латексе, вызывая его структурирование (вулканизацию). При введении резорцинформапьдегидной смолы в количестве менее 0,05% пленка латекса плохо отверждается, а при j10 превышении се содержания выше 1% возникают внутренние нлпряжения из-за высокой степени сшивания и большой скорости отверждения. Последнее приводит к снижению коррозионной стойкос ти. Введение компонентов покрытия в оп тимальных количествах приводит к обра зованию сплошной непроницаемой для ионов кальция (из известьсодержащего вяжущего) пленки, а имеющиеся гидроксильные группы способствуют связыванию ионов кальция с образованием хими ческих соединений. Таким образом, образовавшаяся сшитая пленка, содержащая значительное количество гидроксильных групп, обладает достаточно хорошей адгезией к цементному камню с одной стороны, а с другой препятствует физико-химической коррозии стеклянного волокна. Покрытие предлагаемого состава готовят следующим образом.. Препарат ОС-20 растворяют в теплой воде, метилцеллюлозу предварительно замачивают в течение 6-12 ч, а затем растворяют при перемешивании в воде. В предварительно разбавленный водой латекс вводят раствор препарата ОС-20, а затем раствор метилцеллюлозы. В полученный раствор вводят раствор резорцинформальдегидной смолы. Предлагаемый состав покрытия рекомендуется для нанесения на стеклян ные нити и материалы из них, особенно если в процессе их изготовления текстильный замасливатель полностью или частично удаляется. Повышение коррозионной стойкости стеклянного волокна в цементе за сче обработки предлагаемымсоставом дает возможность увеличить надежность и долговечность стеклоцементных конструкций, а также снизить толщину изде ЛИЙ (при сохранении их механической прочности), что позволяет создавать 54 более легкие и дешевые, изделия ич стеклоцемента. В табл.1 приведены составы предлагаемьк покрытий, и табл.2 - их коррозионная стойкость. Предлагаемый состав защитного покрытия может быть использован для стеклянного волокна и материалов на его основе, предназначенных для армирования цемента, в том числе портландцемента и других известьсодержащих вяжущих. / Указанное покрытие в 1,3-1,75 раза увеличивает коррозионную стойкость волокна в цементном камне. Это означает, что возрастает срок службы из;,елий из стектоцемента. Показатели коррозионной стойкости образцов, указанные в табл.2, определялись по уровню остаточной прочности стеклянной нити, в средней части которой был сфорьшрован цементный блок высотой 10 мм. Для этого на специальной подставке устанавливали хлорвиниловые трубки диаметром 6 мм. В подставке были просверлены отверстия для установки стеклянной нити в вертикальном положении. Во внутреннюю часть хлорвиниловой трубки заливсши (ентный раствор. 1спользован портландцемент марки М-400 при водоцементном отношении, равном 0,4, комплексная стеклянная нить из цементостойкого стеклянного волокна, состоящая из 200 элементарных нитей диаметром 12-13 мкм. После твердения в течение суток над водой при 20с образцы нитей испытывали на разрывной машине. Нагрузка прикладывалась к свободным от цемента концам нитей. Полученное значение прочности считали исходной или начальнойпрочностью. После этого образцы помещали в камеру влажности при на старение. Через определенные сроки образцы вынимали из камеры и испытывали на прочность при растяжении. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для стеклянного волокна | 1980 |

|

SU906958A1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1992 |

|

RU2050390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ, ПОКРЫТИЕ НА МИНЕРАЛЬНОЕ ОСНОВАНИЕ | 2003 |

|

RU2237043C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2034006C1 |

| Полимерцементный состав | 1990 |

|

SU1724636A1 |

| Способ создания защитного покрытия на цилиндрических изделиях | 1983 |

|

SU1255800A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ЦВЕТНОГО ШЛИФОВАННОГО, ПОКРЫТИЕ ЦВЕТНОЕ ШЛИФОВАННОЕ НА МИНЕРАЛЬНОЕ ОСНОВАНИЕ | 2003 |

|

RU2237042C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2499809C1 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| Бумажная масса для изготовления влагопрочной бумаги и картона | 1980 |

|

SU971976A1 |

СОСТАВ ЗАЩИТНОГО ПОКРЬГГИЯ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА, включающий бутадиенстирольный латекс, простой эфир целлюлозы, поверхностно-активное вещество и воду, отличающийс я тем, что, с целью повьш1ения коррозионной стойкости волокна в среде известьсодержащего вяжущего, он дополнительно содержит резорцинформальдегидную смолу, в качестве простого эфира целлюпозы-метилцеллюлозу, а в качестве поверхностно-активного вещества - препарат ОС-20 при следующем соотношении компонентов, мас.%: Бутадиенстирольный латекс1-15 Метилцеллюпоза 0,05-0,5 Препарат ОС-20 0,05-0,3 Резорцинформальдегидная смола 0,05-1 ВодаОстальное (Л

Латекс СКС-С

Me т ил цел л Ю1а о 3 а МЦ-ЮО

15

0,15

0,15

0,05

0,5

Бутадиенетирольный латекс

НаКМЦ

Препарат ОП-7

Поваренная соль

Мел 94,1

100

113

59,6

6t

70,2 69,7 75

Продолжение табл. 1

38 2.5

3 10

Таблица 2

104 90

89

90

87,8

65,

50

44,6 60 55,3 62 68 70,5 60,4 55,7 50 59,3 67,8 70 55 v

Продолжение табл.2 45,1 36,8 40,1 39,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4119477, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Клей | 1977 |

|

SU732345A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-06-23—Публикация

1983-05-12—Подача