Изобретение от носится к промышленности строительных материалов и может применяться для выработки стеклянного волокна в виде рассыпающегося ровинга, предназначенного для армирования изделий из минеральных вяжущих.

Известен замасливатель для стеклянного волокна, предназначенный для армирования изделий из пластмасс, содержащий компоненты при следующих соотношениях, мас.%: Полиамидная смола 0,3-1,5

Дициандиамидформ- альдегидная смола 0,5-5,0 Метилцеллюлоза 0,05-0,5

Аминопропилтриэт- оксисилан 0,25-1,0

Оксиэтиламмонийме- тансульфат 0,3-1,0 Вода До 100 [1]

Однако указанный замасливатель непригоден для технологии рассыпающегося ровинга. В связи с наличием большого количества полиамидной смолы происходит залипание нити на бобине, что отрицательно сказывается на технологичности процесса получения рассыпающегося ровинга. Кроме того, нить становится ломкой и жесткой, что приводит к многочисленным обрывам при перемотке.

Данный замасливатель содержит γ-аминопропилтриэтоксисилан, который при растворении в воде гидролизуется до силанолов с последующей конденсацией их в полиорганоциклосилоксаны. При этом снижается эффективность используемого замасливателя. Поэтому его рекомендуется использовать в течение 1-3 сут. после приготовления. Это относится ко всем замасливателям, содержащим алкоксисиланы.

Наиболее близким технологическим решением к предлагаемому изобретению является замасливатель для стекловолокна, включающий, мас.%:

Дисперсия поливинил- ацетата (50%) 7 Дибутилфталат 0,2

Винилтриэтокси- этоксисилан 0,1

Хромовый комплекс

метакриловой кислоты (волан-702) 0,6

Продукт взаимо-

действия триэтанол- амина и олеиновой кислоты 0,3 Вода До 100 [2].

Однако указанный замасливатель не придает стекловолокну достаточную прочность, что отрицательно сказывается на прочности изделий, армированных стекловолокном, например изделий из портландцемента. Повышение прочности стеклонити путем увеличения наноса поливинилацетатной дисперсии или равномерного увеличения всех компонентов замасливателя приводит к залипанию нити на бобине, в результате чего происходит обрывность при перемотке, что делает практически невозможным получение ровинга.

Кроме того, недостатком указанного состава является наличие волана, содержащего шестивалентный хром, который относится к 4 классу токсичности (Вредные материалы в химической промышленности. М., 1985).

Также винилтриэтоксиэтоксисилан, являющийся одним из компонентов замасливателя N 9, не только значительно увеличивает его стоимость, но и снижает срок годности замасливателя, т.е. способствует снижению стабильности раствора.

Технический результат заключается в повышении стабильности при хранении и повышении прочности комплексной нити для рассыпающегося ровинга, предназначенного для армирования изделий из минеральных вяжущих.

Для этого в замасливатель на основе поливинилацетатной дисперсии, пластифицированной дибутилфталатом, вводятся продукт конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и полиэтиленгликоль, а также дополнительно клеящий компонент при следующих соотношениях, мас.%:

Поливинилацетатная

дисперсия (50% ) (в состо- янии поставки) 6 - 8,5 Дибутилфталат 0,1 - 0,3

Продукт конденсации

димеризованных мети-

ловых эфиров жирных

ненасыщенных кислот та-

лового масла с полиэти- ленполиаминами 0,05 - 0,25 Полиэтиленгликоль 0,025 - 0,1 Клеящий компонент 0,2 - 1,5 Вода До 100

Соотношение между продуктом конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и полиэтиленгликолем находится в пределах от 1.5 до 4.

Замасливатель может содержать в качестве клеящего компонента следующие продукты: уксусно-кислую соль дициандиамидформальдегидной смолы (ДЦУ), сополимер этилакрилата, метилметаакрилата и акриловой кислоты марки ОЛД-02-ЭМА, метилцеллюлозу марки МЦ-100.

Использование в составе замасливателя продукта конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами совместно с полиэтиленгликолем позволяет увеличить стабильность замасливателя при хранении и повысить прочность комплексной стеклянной нити для рассыпающегося ровинга. Необходимость совместного введения этих компонентов обусловлена тем, что при отсутствии полиэтиленгликоля происходит сползание нити при перемотке в ровинг, что нарушает технологичность процесса.

Введение указанных компонентов в количестве менее нижнего предела (соответственно менее 0,05 мас.% для продукта конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и менее 0,025 мас.% для полиэтиленгликоля) не дает заметного эффекта и, кроме того, не предотвращает сползания нити с бобины при перемотке.

Введение этих же компонентов в количестве, превышающем указанный верхний предел (соответственно более 0,25 мас.% для продукта конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и более 0,1 мас.% для полиэтиленгликоля), приводит к залипанию нити на бобине и появлению высокой обрывности при перемотке в ровинг.

Обязательным является соотношение между продуктом конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и полиэтиленгликолем в пределах от 1,5 до 4,0. При нарушении данного соотношения и увеличении содержания продукта конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами резко увеличиваются пухоотделение, несклеенность нити, и происходит снижение прочности стеклонити. Кроме того, может возникнуть сползание нити на бобине при перемотке в ровинг. При увеличении содержания полиэтиленгликоля может возникнуть залипание нити на бобине и, как следствие этого, нарушение технологичности процесса.

Введение клеящего компонента (уксусно-кислой соли дициандиамидформальдегидной смолы (ДЦУ) или сополимера этилакрилата, метилметаакрилата и акриловой кислоты марки ОЛД-02-ЭМА или метилцеллюлозы марки МЦ-100) улучшает стабильность замасливателя и способствует повышению прочности нити.

Кроме того, данная добавка уменьшает ворсистость нити и обеспечивает технологичность при перемотке нити в ровинг.

Введение указанных компонентов в количестве менее 0,2% не дает заметного эффекта. При введении в количестве более 1,5% ухудшается технологичность процесса из-за появления залипания и ухудшения рассыпаемости ровинга при рубке.

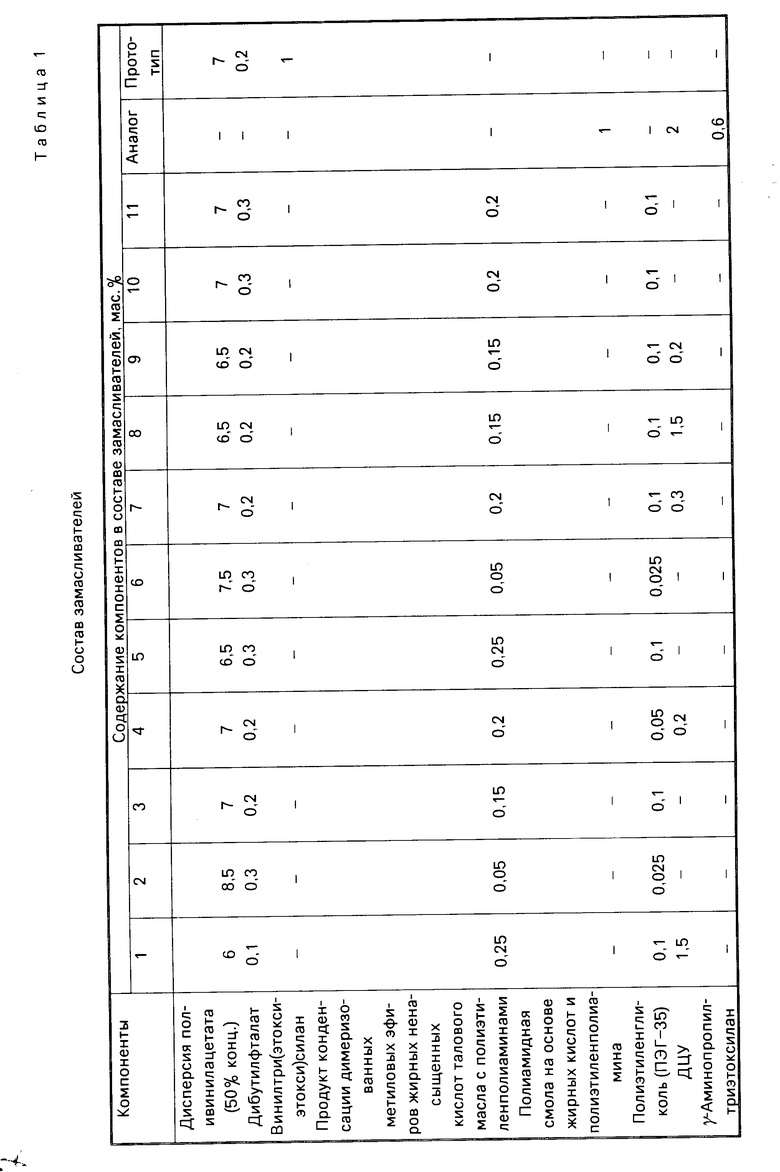

Различные составы предлагаемого замасливателя приведены в табл. 1. Результаты испытаний приведены в табл. 2.

При изготовлении замасливателя используются следующие продукты:

ПВА - ГОСТ 18992-80,

ДБФ - ГОСТ 8728-66,

Продукт конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами - синтез приводится ниже, т. к. на настоящее время ТУ отсутствует,

ПЭГ - ТУ 6-14-909-89,

ДЦУ - ТУ 6-14-947-78,

ОЛД-02-ЭМА - ТУ 6-01-2-5-58-79,

МЦ-100 - ТУ 6-05-1889-78.

Синтез диметиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами.

Продукт конденсации димеризованных эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами получают, проводя конденсацию их при температуре 210-230оС (для Т-18) и 260-270оС (для Т-19) и времени конденсации 6 ч. После этого отгоняют при разрежении 15-25 мм рт. ст. непрореагировавшие полиэтиленполиамины, охлаждают до 200оС и переливают в емкость.

Полученный продукт имеет

аминное число вязкость, сП для Т-18 90-120 500-1000 (25оС) для Т-19 120-160 1000-3000

Из приведенных табл. 1 и 2 видно, что использование предлагаемого замасливателя позволяет увеличить стабильность замасливателя и повысить прочность нити для рассыпающегося ровинга.

Таким образом, при сохранении наноса замасливателя не более 1,1% удается в 1,5-2 раза повысить прочность нити при минимальных затратах.

Следует отметить особую жизнестойкость замасливателя. Приготовленный раствор годен к использованию в течение не менее 2 месяцев со дня приготовления. Также возможно разбавление более концентрированного раствора водой, что делает возможным централизованное получение его с доставкой к месту применения.

Из табл. 2 следует, что прочность нитей практически остается одинаковой независимо от срока приготовления замасливателя, что существенно расширяет границы использования замасливателя.

П р и м е р приготовления замасливателя N 1.

На 1 л замасливателя берут 60 г 50% эмульсии ПВА (в состоянии поставки), смешивают с 1 г ДБФ в течение 10 мин, разбавляют водой и вводят заранее приготовленную смесь из 2,5 г продукта конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла и 1 г ПЭГ-35, после чего добавляют 15 г ДЦУ и доводят до 1 л водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2101241C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| ПЛАСТИЗОЛЬ | 1994 |

|

RU2074214C1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2368636C2 |

| Замасливатель для стеклянного волокна | 1980 |

|

SU906958A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2261885C2 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2269560C2 |

| Замасливатель для стекловолокна | 1977 |

|

SU697410A1 |

Использование: для выработки стеклянного волокна в виде рассыпающегося ровинга, предназначенного для армирования изделий из минеральных вяжущих. Сущность изобретения: замасливатель содержит, мас.%: дисперсия поливинилацетата в состоянии поставки ~ 50% - ной концентрации 6-8,5; дибутилфталат 0,1-0,3; продукт конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами 0,05-0,25; полиэтиленгликоль 0,025-0,1; клеящий компонент 0,2- 1,5; вода до 100. Соотношение между продуктом конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и полиэтиленгликолем равно 1,5-4. В качестве клеящего компонента замасливатель содержит уксусно-кислую соль дициандимидформальдегидной смолы, сополимер этилакрилата, метилметакрилата и акриловой кислоты, метилцеллюлозу. 4 з.п. ф-лы, 2 табл.

Поливинилацетатная дисперсия ( ~ 50% концентрации) - 6,0 - 8,5

Дибутилфталат - 0,1 - 0,3

Продукт конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами - 0,05 - 0,25

Полиэтиленгликоль - 0,025 - 0,100

Клеящий компонент - 0,2 - 1,5

Вода - До 100

2. Замасливатель по п.1, отличающийся тем, что соотношение между продуктом конденсации димеризованных метиловых эфиров жирных ненасыщенных кислот талового масла с полиэтиленполиаминами и полиэтиленгликолем равно 1,5 - 4.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство и применение замасливателей для стеклянного волокна | |||

| Методические рекомендации ВНИИСПВ, М., 1987, с.21. | |||

Авторы

Даты

1995-02-20—Публикация

1992-02-06—Подача