(54) СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ ЗАМЕДЛЕННОГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ЗАМЕДЛЕННОГО ДЕЙСТВИЯ | 1996 |

|

RU2096395C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОФОСФОРНОГО УДОБРЕНИЯ | 1993 |

|

RU2069209C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| ИЗВЕСТЬСОДЕРЖАЩЕЕ АЗОТНО-СЕРНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2478087C2 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| ГОМОГЕННОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОВЫШЕНИЯ РОСТА РАСТЕНИЙ | 1989 |

|

RU2034818C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1998 |

|

RU2144522C1 |

| Способ получения комплексного удобрения длительного действия | 1979 |

|

SU874720A1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

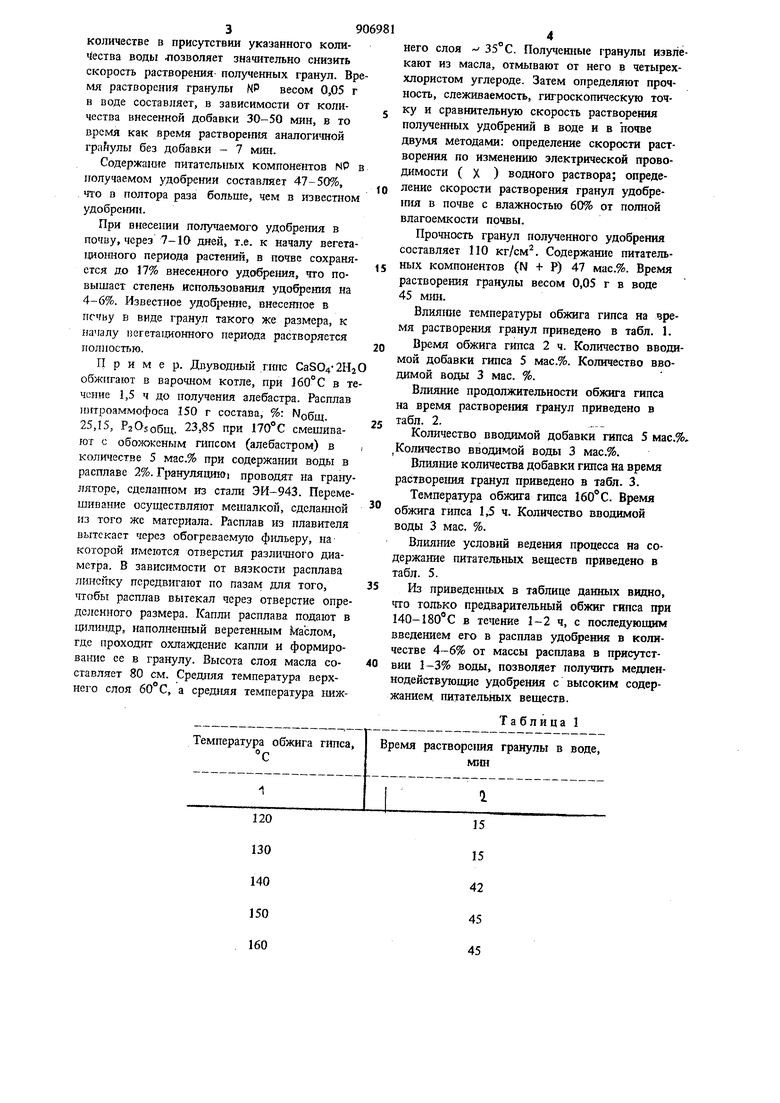

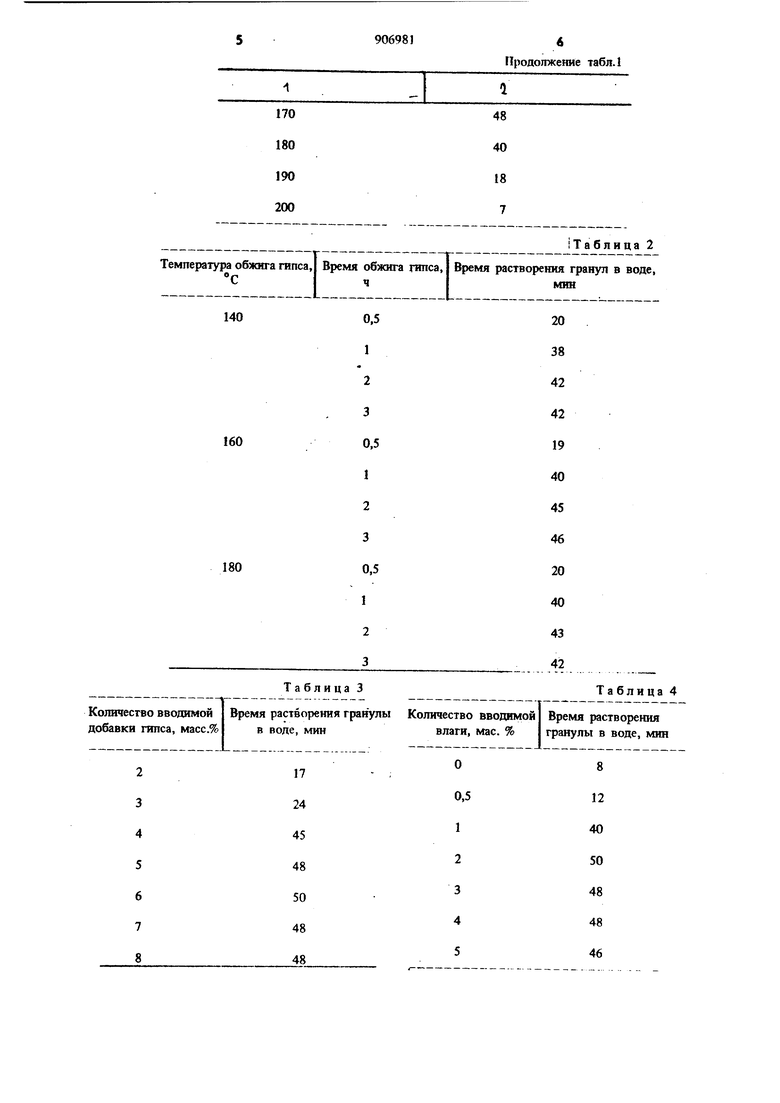

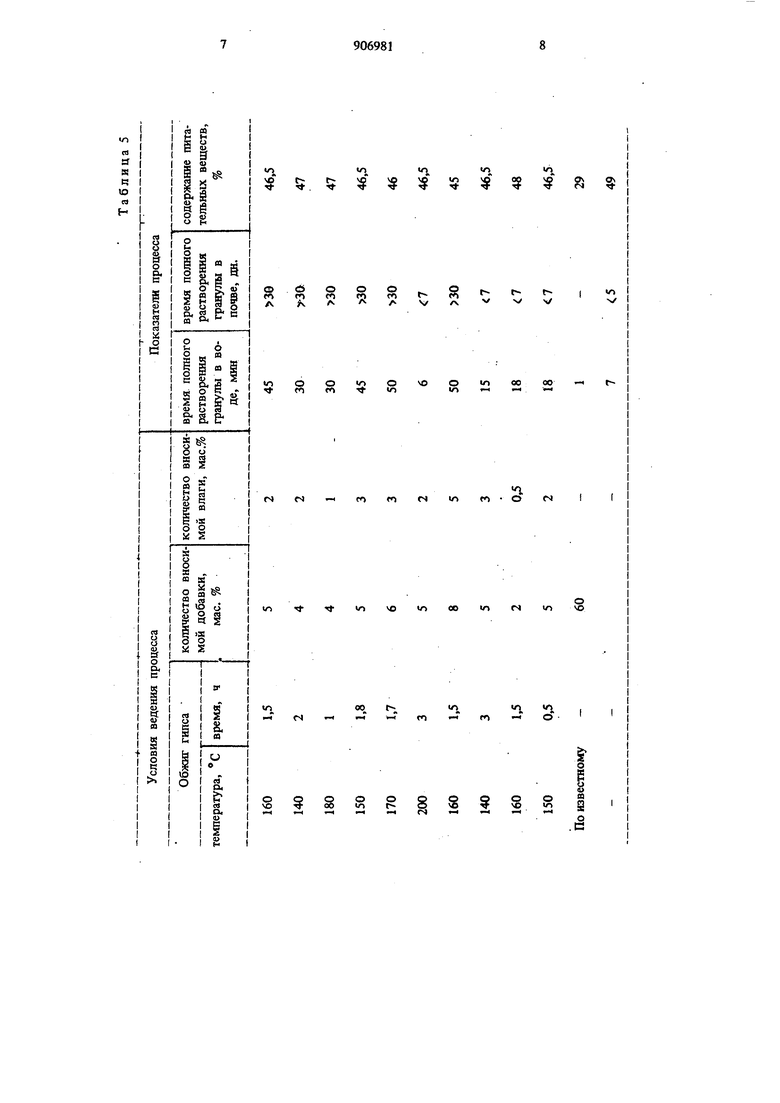

Изобретение относится к способам получения минерального удобрения с замедленной скоростью растворения. Известен способ получения удобрений замедленного действия. Сущность способа заключается в дроблении битуминизированного сланца и смешении с ним водорастворимых солей азота, фосфата и калия. Смесь нагревают от 121 до и прессуют под давлением 35-352 кг в гранулы, содержащее 90-100% битуминизированного сланца и 10-90% удобрения 1. Однако способ приводит к получе шю удо рений с заниженным содержанием питательных компонентов. Кроме того, дробление сл ца требует значительных энергетических затрат. Наиболее близким по технической сущнос ти и достигаемому результату к предлагаемому способу является способ получения азотно-фосфорного удобрения замедленного действия, заключающийся в том, что в расплав мочевины и гипса вводят дополнительное фосфорное удобрение, негашеную и гащеную известь. Расплав перемешивают, охлаждают, формуют и получают очень плотные прочные гранулы (брикеты) весом 2 кг. Полученное удобрение замедленного действия растворяется в воде в течение 15-20 дней 2. Недостатком известного способа является высокая скорость растворения при значительном количестве балластного вещества, за счет введения 60% гипса. Целью изобретения является уменьшение скорости растворения удобрения с одновременным повышением содержания в нем питательных веществ. Поставленная цель достигается тем, что в известном способе получения азотно-фосфорного удобрения замедленного действия путем внесения в расплав удобрения гипса с последующей грануляцией, гипс предварительно обжигают при 140-180°С в течение 1-2ч Н вносят в расплав в количестве 4-6% от массы расплава в присутствии воды в количестве 1-3% от массы расплава. Внесение в расплав удобрения гипса, прошедшего з азанную обработку, в указанном 39 количестве в присутствии указанного количества воды позволяет значительно снизить скорость растворения- полученных гранул. Вре мя растворения гранулы NP весом 0,05 г в воде составляет, в зависимости от количества внесенной добавки 30-50 мин, в то время как время растворетш аналогичной без добавки - 7 мин. Содержаюге питательных компонентов NP получаемом удобрении составляет 47-50%, что в полтора раза больше, чем в известном удобре}ши. При внесении лолугаемого удобрения в почву, через 7-10 дней, т.е. к началу вегетацио шого периода растений, в почве сохраняется до 17% внесенного удобрения, что повышает степень использования удобрения на 4-6%. Известное , внесенное в псчьу в виде гранул такого же размера, к началу пегетаиигокного периода растворяется полностью. Пример. Двуводный гшю CaSO42H2 обжигают в варочном котле, при J60°C в те чипие 1,5 ч до получения алебастра. Расплав нитроаммофоса 150 г состава, %: Мобщ, 25,15, Р2О5общ. 23,85 при смешивают с обомокеным гапсом (алебастром) в количестве 5 мас.% при содержании воды в расплаве 2%. Грануляцию проводят на грану ляторе, сделашюм из стали ЭЙ-943. Перемешивание осуществляют мешалкой, сделашюй из того же материала. Расплав из плавителя вытекает через обогреваемую фильеру, на которой имеются отверстия различного диаметра. В зависимости от вязкости расплава линейку передвигают по пазам для того, чтобы расплав вытекал через отверстие определенного размера. Капли расплава подают в щшнвдр, наполнешшй веретенным Маслом, где проходит охлаждение капли и формирование ее в гранулу. Высота слоя масла составляет 80 см. Средняя температура верхireio слоя 60 С, а сред1шя температура 1шжнего слоя - 35°С. Получею1ые гранулы извлекают из масла, отмывают от него в четыреххлористом углероде. Затем определяют прочность, слеживаемость, гигроскопическую точку и сравнительную скорость растворения полученных удобрений в воде и в почве двумя методами: определение скорости растворения по изменению электрической проводимости ( X ) водного раствора; определение скорости растворения гранул удобрерпш в почве с влажностью 60% от полной влагоемкости почвы. Прочность гранул полученного удобрения составляет ПО кг/см. Содержаю1е питательных компонентов (N + Р) 47 мас.%. Время растворения гранулы весом 0,05 г в воде 45 Mini. Влияние температуры обжига гипса на время растворения гранул приведено в табл. 1. Время обжига гипса 2 ч. Количество вводимой добавки гипса 5 мас.%. Количество вводимой воды 3 мае. %. Влияние продолжительности обжига гипса на время растворешш гранул приведено в табл. 2. Количество вводимой добавки гипса 5 мас.%. , Количество вводимой воды 3 мас.%. Влил1ше количества добавки гипса на время растворения гранул приведено в табл. 3. Температура обжига гипса 160°С. Время обжига гипса 1,5 ч. Количество вводимой воды 3 мае. %. Влиягше условий ведения процесса на содержагше питательных веществ приведено в табл. 5. Из приведенных в таблице данных видно, что только предварительный обжиг гипса при 140-180°С в течение 1-2 ч, с последующим введением его в расплав удобрения в количестве 4-6% от массы расплава в присутствии 1-3% воды, позволяет получить медленнодействующие удобрения с высоким содержанием, питательных веществ. Таблица 1

Температура обжига гипса, Время обжига гипса, I Время растворения гранул в воде,

140

160

180

Таблица 3 Время растворения граиулы Ко Количество вводамой добавки гипса, мясс.% в воде, мин

Таблипа 2

20 38 42 42 19 40 45 46 20 40 43 42

0,5 1

Та бли ца 4 чество вводамой I Время растворения влаги,мае. % I гранулы в воде, мин 08 0,512 140 250 348 448 546

9 90698110

Формула изобретенияплава в присутствии воды в количестве

удобреиия замедлеиного действия путем внесе-2. Способ по п. 1, о т л и ч а ю щ и йния в расплав азотно-фосфорного удобреиия,с я тем, что в качестве расплава азотнодобавки гипса с последуюиош пёремешива-5 фосфорного удобрения используют расплав

нием и грануляцией расплава, о т л и ч а-нитроаммофоса.

ю щ и и с я тем, что, с целью уменьше-Источники инфо г1ацни,

HIM скорости растворения удобрения с 0|Дно-принятые во внимание при экспертизе

временным повышением в нем содержания1- Патент США N 3850385, кл. 71-64,

пнтате№Ш|1х веществ, гипс предварительно в 1962.

обямгают при 140-180°С в течение 1-2 ч2. Патент Японки N 47-7331, С 05 С 3/00,

и ВНОСИТ в коЛ1Стеств е 4-6% от массы рас-1972 (прототип).

Авторы

Даты

1982-02-23—Публикация

1979-06-04—Подача