Изобретение относится к технологии получения минеральных удобрений и может быть использовано при производстве гранулированного аммофоса, нитроаммофоса и диаммофоса.

Известен способ получения фосфорного удобрения на основе цеолита, обладающий замедленным действием. Способ включает обработку цеолита калийфосфоразотнокислым раствором с последующей фильтрацией суспензии и сушкой готового продукта, где для повышения P2O5 калийфосфоразотнокислый раствор нейтрализуют аммиаком до pH 5,5 6,2 и обработку цеолита ведут при соотношении твердой и жидкой фаз 1:20 22 и температуре 90 105oC [1]

Недостатком способа является получение негранулированного и однокомпонентного фосфорного удобрения, а также сложность технологического процесса из-за реагентной обработки и фильтрации.

Известен способ получения гранулированного удобрения, где к удобрению на основе азота, фосфорной кислоты добавляют раствор, содержащий более одного кристаллического соединения, находящегося в состоянии перенасыщения в растворителе на основе воды или в виде микрочастиц, а затем проводят гранулирование [2]

Недостатками способа являются большая скорость растворения питательных вещества, относительно низкая прочность гранул и сложность технологического процесса, обусловленная необходимостью выпаривания большого количества воды, вводимой совместно с кристаллическими соединениями.

Известен способ получения азотно-фосфорного удобрения замедленного действия [3] где для уменьшения скорости растворения удобрения с одновременным повышением в нем питательных веществ в расплав азотно-фосфорного удобрения (нитроаммофоса) перед перемещением и грануляцией вводят добавку гипса, предварительно подвергнутого температурной обработке при 140 - 180oC в течение 1 2 часов. При этом гипс вносят в количестве 4-6% от массы расплава в присутствии воды в количестве 1 3% от массы расплава нитроаммофоса. Полученное по предлагаемому способу гранулированное азотно-фосфорное удобрение обладает замедленным освобождением питательных веществ, однако скорость растворения питательных веществ из гранул удобрения достаточно велика, что является его недостатком. Это обусловлено тем фактом, что пластины гипса обладают пониженной сорбционной емкостью по сравнению с другими веществами, например цеолитами, имеющими в своей структуре больше микро- и макропор.

Другими недостатками способа являются недостаточная прочность гранул и сложность технологического процесса, включающего длительное время предварительной температурной обработки гипса и дополнительное введение воды.

Для исключения приведенных недостатков предлагается способ получения гранулированных азотно-фосфорных удобрений замедленного действия, где в качестве добавки используют цеолит фракции 0,3 3,0 мм, который предварительно нагревают в течение 20 40 минут до 100 250oC, а затем его смешивают с пульпой аммофоса или нитроаммофоса в грануляторе в соотношении цеолит:пульпа азотно-фосфорного удобрения, равном 1:0,2 4,7, и гранулируют при 70 100oC.

Полученные по предлагаемой технологии гранулированные азотно-фосфорные удобрения замедленного действия на основе цеолита обладают вдвое более замедленным растворением питательных веществ по сравнению с прототипом, увеличивается прочность гранул в среднем до 118,3 кг/см2, что в 1,46 раза больше, чем по известному способу. Кроме того, с использованием цеолита сокращается время и упрощается технология получения гранул азотно-фосфорного удобрения замедленного действия, так как частицы цеолита служат основой для дальнейшего формирования гранул удобрения и увеличивают его адсорбционные свойства.

Пример 1. В гранулятор при перемешивании подают пульпу аммофоса состава, мас.

Nобщ. 9,9 10,3; P2O5 43,3 44,3; H2O - 16 17 в количестве 718,56 г и предварительно нагретый до 100 250oC в течение 20 40 мин цеолит фракции 0,3 3,0 мм в количестве 600 г при соотношении цеолит:пульпа 1:1,2. В грануляторе поддерживают температуру 70 - 100oC. Из гранулятора гранулы направляют на сушку в сушильный барабан, где температуру гранул поддерживают 105 145oC. Получают 1212 г азотно-фосфорного удобрения следующего состава, мас. N 6 -6,0; P2O5 26,1; H2O 1,0; цеолит 49,5.

По другому варианту сушки гранулы из гранулятора направляют непосредственно в аппарат кипящего слоя для термической обработки в течение 30 40 мин при температуре 105 145oC.

Пример 2. В гранулятор при перемешивании подают пульпу нитроамморфоса состава, мас.

N 19,6; P2O5 19,6; H2O 14 15 в количестве 350 г и предварительно нагретый в течение 30 мин при температуре 140oC цеолит с фракционным составом 0,3 3,0 мм в количестве 600 г. Массовое соотношение цеолит:пульпа нитроаммофоса 1: 0,58. Температуру в грануляторе поддерживают в пределах 70 100oC. Из гранулятора гранулы направляют на сушку в сушильный барабан (или в аппарат кипящего слоя), где температуру поддерживают 105 145oC. Получают 909 г азотно-фосфорного удобрения следующего состава, мас.

N 7,6; P2O5 7,6; H2O 1,1; цеолит 66,0.

Оценка скорости вымывания азотно-фосфорных удобрений из гранул, содержащих частицы цеолита, проводилась путем измерения величины проводимости ламинарного потока безионной воды, пропущенной с постоянной скоростью 11 12 мл/мин через проточную кювету, содержащую испытуемые гранулы, во времени до фоновых показаний проводимости безионной воды. Измерение проводимости проводилось с использованием кондуктометра. Предварительно строились калибровочные кривые зависимости измерения проводимости от концентрации азотно-фосфорного удобрения. В опытах чувствительность определения концентраций аммофоса и нитроаммофоса составляла 5•10-3 мг/мл с сохранением линейной зависимости до 1•10-1 мг/мл с ошибкой определения, не превышающей 8 10%

Для сравнительной оценки скорости вымывания питательных веществ из полученных гранул удобрения, содержащих в своем составе цеолит, были получены также гранулы аммофоса и нитроаммофоса по предлагаемому способу с использованием отмытого речного песка фракцией 0,3 3,0 мм. Частички песка были использованы исходя из того, что их адсорбционные свойства аналогично, как и у гипса, значительно ниже цеолита. Вместе с тем частички песка фракции 0,3 3,0 мм, в отличии от гипса, обеспечивали возможность получения и выбора близко сопоставимых по размерам частиц и величине массы удобрения, содержащихся в гранулах.

В таблице 1 приведены результаты определения времени вымывания азотно-фосфорного удобрения на основе аммофоса с гранул цеолита и песка в зависимости от величины массы удобрения, а также от предварительной температурной обработки цеолита и песка до перемешивания и грануляции.

Как следует из данных, приведенных в таблице 1, время вымывания удобрения с гранул на основе аммофоса и цеолита в 2 раза больше, чем у гранул на основе аммофоса и песка; оптимальный диапазон предварительной температурной обработки цеолита и песка до перемешивания и грануляции составляет 100 -250oC. Нагревание цеолита выше 250oC нецелесообразно из-за энергетических расходов, так как время вымывания удобрений с гранул выше указанной температурной обработки практически остается постоянной. При температурной обработке ниже 100oC увеличивается скорость растворения удобрения из гранул. В опытах оптимальное время прогревания цеолита составляло в среднем 20 40 мин. Аналогичные результаты по измерению скорости вымывания удобрения были получены для гранул на основе цеолита и нитроаммофоса.

В таблице 2 приведены результаты определений времени вымывания азотно-фосфорных удобрений от массового соотношения добавка: пульпа азотно-фосфорных удобрений.

Как следует из приведенных в таблице 2 данных, наиболее оптимальное соотношение при гранулировании удобрения цеолит:пульпа азотно-фосфорного удобрения составляет 1:0,2 4,7, так как соотношение ниже 1:0,2 снижает содержание в гранулах питательных веществ, а выше 4,7 приводит к снижению эффективности использования по времени вымывания питательных веществ из гранул. Следует также отметить, что время вымывания удобрения на основе цеолита и пульпы азотно-фосфорных удобрений (аммофоса и нитроаммофоса) вдвое медленнее, чем у прототипа на основе гипса и нитроаммофоса.

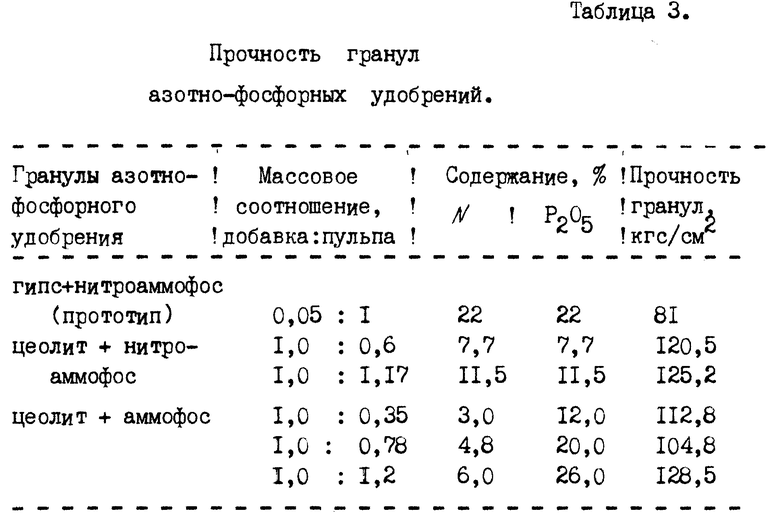

В таблице 3 приведены результаты измерений прочности гранул азотно-форсфорных удобрений, полученных по предлагаемому способу, в сравнении с прототипом.

Из данных таблицы 3 следует, что прочность гранул по предлагаемому способу на основе азотно-фосфорных удобрений и цеолита в среднем в 1,46 раза выше, чем у прототипа.

Выводы.

1. Предложен способ получения гранулированных азотно-фосфорных удобрений с добавкой цеолита, обеспечивающий вдвое более замедленное освобождение питательных веществ по сравнению с прототипом.

2. Прочность гранул на основе азотно-фосфорных удобрений и цеолита в среднем в 1,46 раза превышает прочность гранул прототипа на основе нитроаммофоса и гипса.

3. По предложенному способу сокращается время температурной обработки добавки и упрощается технология получения гранулированного азотно-фосфорного удобрения замедленного действия.

Разработанный новый вид азотно-фосфорных удобрений на основе цеолита обладает пролонгированным действием. Использование нового вида удобрений в сельском хозяйстве даст значительный экономический эффект, позволит величить урожайность культур и при этом уменьшить потери и затраты на внесение удобрений в почву.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2000 |

|

RU2165912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 1992 |

|

RU2030371C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОФОСФОРНОГО УДОБРЕНИЯ | 1993 |

|

RU2069209C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНДИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2046115C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА КАЛИЙАММОНИЙФОСФАТА | 1994 |

|

RU2103348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1995 |

|

RU2102361C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФОСФОРНЫХ УДОБРЕНИЙ | 1997 |

|

RU2130914C1 |

Использование: заявленное изобретение может быть использовано при производстве гранулированных аммофоса, нитроаммофоса, диаммофоса. Сущность способа состоит в том, что перемешивание и грануляцию пульпы азотно-фосфорного удобрения ведут в присутствии цеолита фракции 0,3 - 3,0 мм при 70 - 100oC в массовом соотношении цеолит: пульпа, равном 1:0,2 - 4,7, а затем сушат гранулы при температуре 105 - 145oC. При этом перед внесением в пульпу удобрений цеолита его нагревают до 100 - 250oC в течение 20 - 40 минут. Полученное удобрение обладает пролонгированным действием. 1 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, 1574583, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 1-51471, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР, 906981, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-11-20—Публикация

1996-07-15—Подача