Изобретение относится к машиностроению , в частности к смазкам, применяемым при холодной обработке металлов давлением, а именно при холодной штамповке. Известны смазки для холодной обработки металлов давлением, представляюише собой минеральные масла, растительны жиры и продукты их переработки, используемые как в чистом виде,- так и в виде эмульсии 1. Известны также смазки для холодаой обра ботки металлов давлением, представляющие собой гидратнрованные кальциевые пластичные смазки, полученные загущением минерального масла кальщ{евым мылом 2. Однако указанные смазки обладают неудов летворительными противоизносными, противозадириыми и антифрикционными свойствами. Целью изобретения является улучшеюю противоизносных, противозадирных и антифрик ционных свойств смазки. Поставленная цель достигается тем, что смазка для холодной обработки металлов давл нием на основе гидратированнот кальциевой пластичной смазки дополнительно содержит продукт взаимодействия калролактама с гидратом окиси меди, серу и керосин при следующем соотношении компонентов, вес.%; Продукт взаимодействия капролактама с гидратом окисн меди10-20 Сера3- 5 Керосин5-10 Гидрапфованная кальциевая пластичная смазкаДо 100 В качестве гидратированной кальцневЫ1 пластичной смазкя используют смазки солидол С(ГОСТ 4366-64), смазку УССА (ГОСТ 333355). Продукт взаимодействия капролактама с гидратом окиси меди получают в процессе совместного кипячения 30%-ного раствора Си(ОН)я и 30%-ното раствора капролактама с .течение 4-6 ч. После этого продукт высушивается, подвергается помолу до (шределениого размера частиц и просеиванию. Получешшй продукт имеет формулу Си((СвН,, Ы0)„ (ОН)2.,где п - 4-6.

Прояукт н 1аимодействия капролактама с гидратом ОКЦСИ меди и серу вводят в солидо Г в виде порошков с размерами часгиц порядка 9--10 мкм при 291---293 К и тщательно перемешивают. Затем вводят керосин и также тщательно перемешивают с солидолом С. Посл выдерживания при 291-293 К в течение 24 ч смазка готова к употреблению.

Для испытания смазки были приготовлены три состава, содержащие следующие компоненты, вес.%: Состав 1.

Солидол С80

Продукт взаимодействия калролактама с гидратом окиси медиИ)

Сера5

Керосин5

Состав 2.

Солидол С73,5

Продукт взаимодействия капролактама с гидратом окиси меди 5

Сера4

Керосин7,5

Состав 3.

Солидол С67

Продукт взаимодействия капролактама с гидратом окиси меди20

Сера

3 10 Керосин

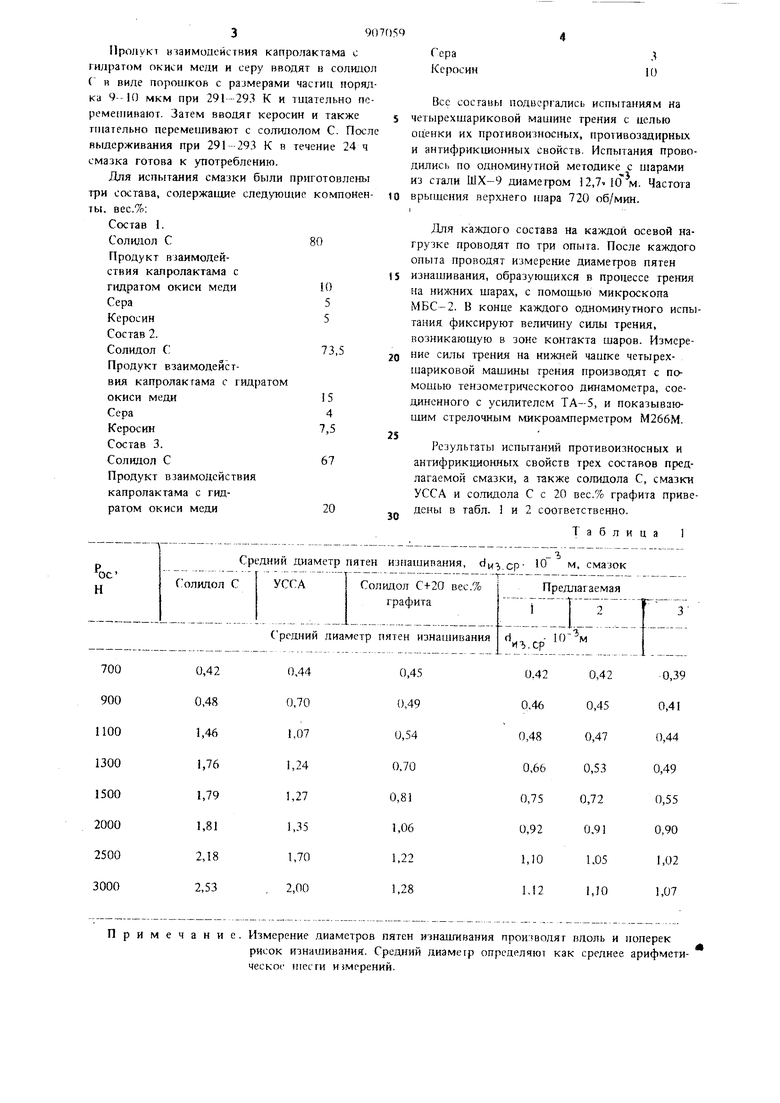

Все состаиь подвергались испытаниям на четырехшариковой машине трения с целью оценки их противоизносных, противозадирных и антифрикционных свойств. Испытания проводились по одноминутной методике с шарами из стали ШХ-9 диаметром 12,7. Юм. Частота врь щения верхнего шара 720 об/мин.

Для каждого состава на каждой осевой нагрузке проводят по три опыта. После каждого опыта проводят измерение диаметров пятен изнашивания, образующихся в процессе тре1шя на нихснкх щарах, с помощью микроскопа МБС-2. В конце каждого одноминутного испытания фиксируют величину силы трения, возникающую в зоне контакта шаров. Измерение силы трения на нижней четырехшариковой машины трения производят с помоидью тензометрическогоо динамометра, соединенного с усилителем ТА-5, и показывающим стрелочным микроамперметром М266М.

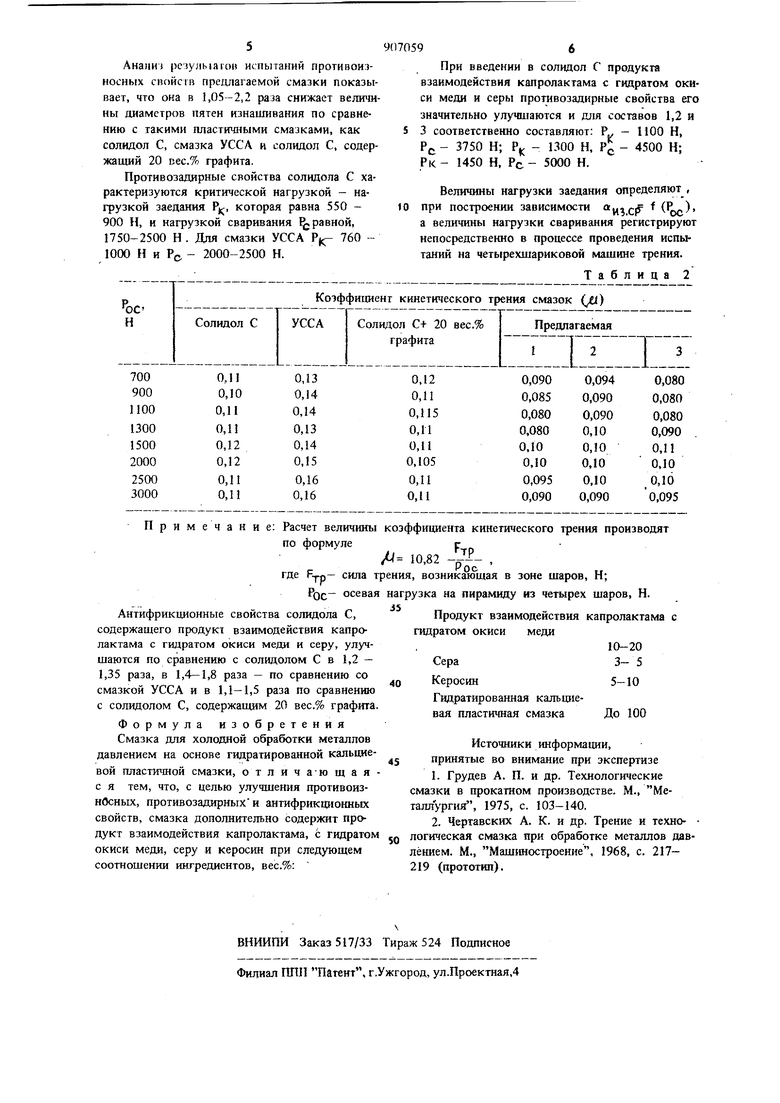

Результаты испытаний противоизносных и антифрикционных свойств трех составов предлагаемой смазки, а также солидола С, смазки УССА и солидола С с 20 вес.% графита приведены в табл. 1 и 2 соответственно.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| Твердый смазочный материал | 1979 |

|

SU819159A1 |

| СМАЗКА ДЛЯ РЕЛЬСОВ | 1991 |

|

RU2009187C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1995 |

|

RU2076141C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2021 |

|

RU2771085C1 |

| Смазка для опор шарошечных долот | 1981 |

|

SU996432A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К СМАЗОЧНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2219224C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 2003 |

|

RU2228351C1 |

| Способ получения смазки | 1988 |

|

SU1558963A1 |

Примечание. Измерение диаметров пятен иэнащивания производят вдоль и поперек рисок изнашивания. Средний диаметр определяют как среднее арифметическое шести и$мерений.

Анапи) рсчулыаю испытаний противои:зносных свпйсгв предлагаемой смазки показывает, что ока в 1,05-2,2 раза снижает величины диаметров пятен изнашивания по сравнению с такими пластичными смазками, как солидол С, смазка УССЛ и солидол С, содержащий 20 Dec.7f) графита.

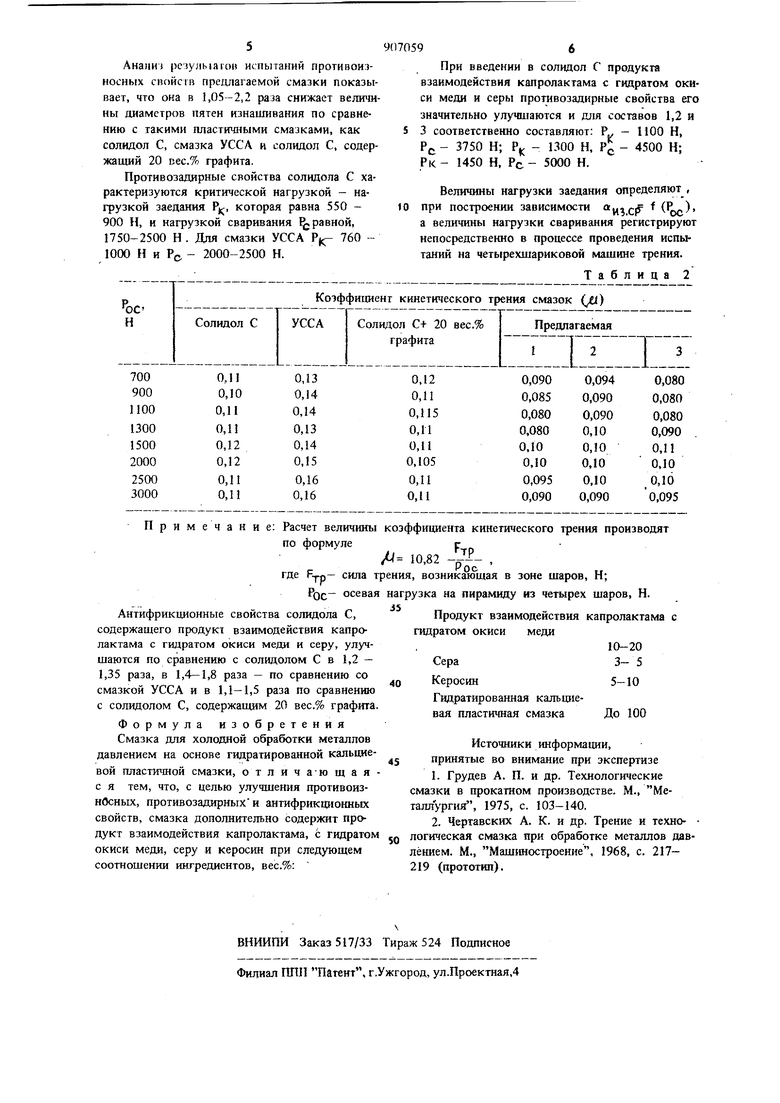

Противозадирные свойства солидола С характеризуются критической нагрузкой - нагрузкой заедания Pj, которая равна 550 900 Н, и нагрузкой сваривания 1 равной, 1750-2500 Н . Для смазки УССА Р 760 1000 Н и Ре - 2000-2500 Н.

070596

При введении в солидол С продукта взаимодействия капролактама с гидратом окиси меди и серы противозадирные свойства его значительно улучшаются и для составов 1,2 и 5 3 соответственно составляют: Р - 1100 Н, Р. - 3750 Н; Р - 1300 Н, Р - 4500 Н; Рк- 1450 Н, PC- 5000 Н.

Величины нагрузки заедания определяют , 10 при построении зависимости «иЗ.Ср ос- а величины нагрузки сваривания регистрируют непосредственно в процессе проведения испытаний на четырехшариковой машине трения.

Таблица 2

Авторы

Даты

1982-02-23—Публикация

1980-06-13—Подача