(S) УСТАНОВКА ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прямого восстановления железа | 1976 |

|

SU676179A3 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| Способ прямого восстановления окислов железа | 1985 |

|

SU1438614A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2555318C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления | 1987 |

|

SU1674694A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКА ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2166555C1 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

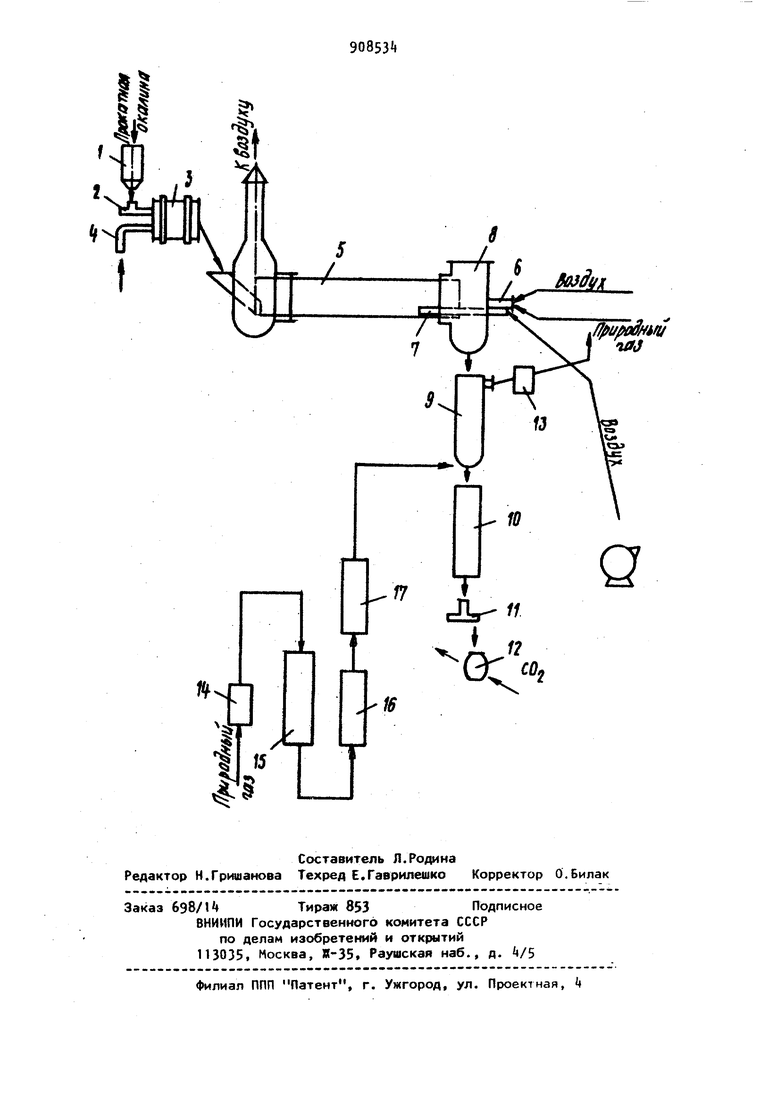

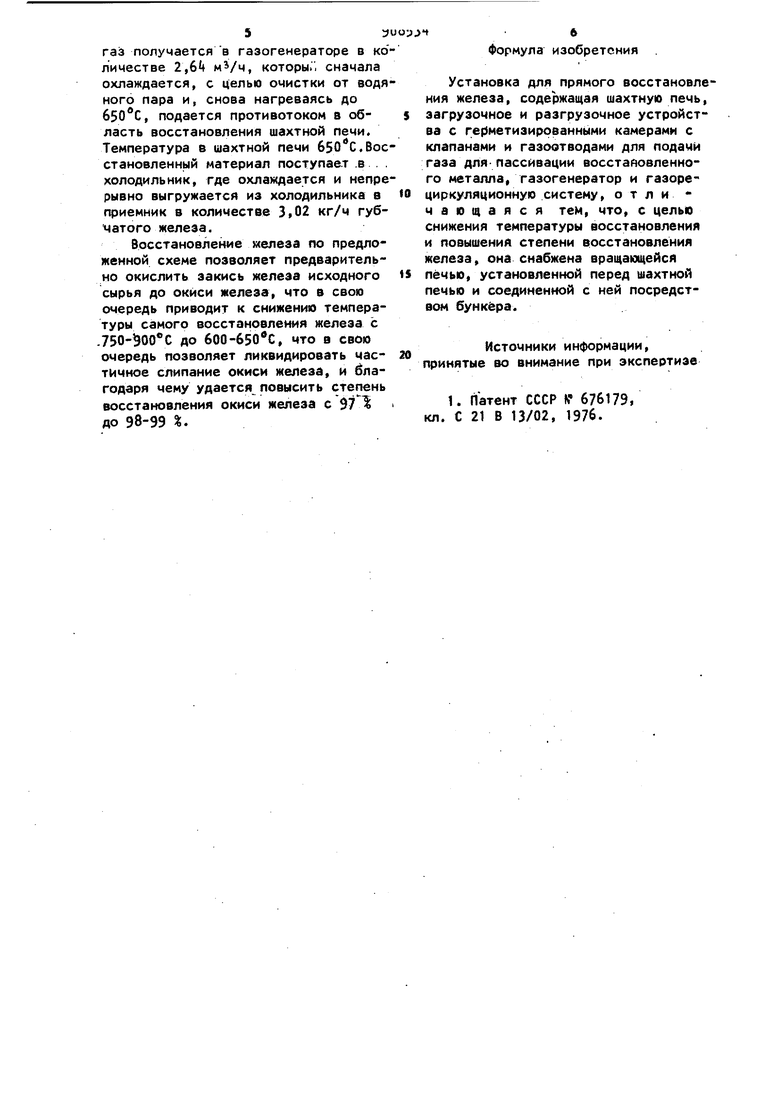

Изобретение относится к порошковой металлургии, в частности, к полу чению железного «порошка прямым восстановлением железа из железосодержащих материалов газом. Известна установка для прямого во становления железа, состоящая из шах тной печи, загрузочного и разгрузочного устройства с последовательно расположенными под ними ге|эметизированными камерами и с газоотводами для подачи газа для пассивации восстанавливаемого металла, газогенератора, соединенного с нижней частью печи, газорециркуляционной системы. На этой установке закись железа загружают (в шахтную) в вертикальную печь сверху.Снизу подается конверси рованный газ при . Закись железа восстанавливается при ООЧ в шах тной печи, где степень восстановления железа достигает 95 Восстановленный материал иа шахтной печи непрерывно разгружается при в приемник. До приемника температура восстановленного материала понижается до . В приемник также подается конверсированный газ при , после приемника общая степень восстановления железа достигает 97 % Pi Недостатком данной установки является проведение процесса восстановления железа при высокой температуре, что приводит к слипанию частиц восстанавливаемого материала и отсюда недостаточно высокая степень восстановления (97 %) железа. Цель изобретения - снижение температуры восстановления и повышение степени восстановления железа. Поставленная цель достигается тем, что установка для прямого восстановления железа, содержащая шахтную печь, загрузочное и разгрузочное устройства с герметизированными камерами с клапанами и газоотводами для подачи газа для пассивации восстановленного металла, газогенератор и газорециркуляционную систему, она снаб жена вращающейся печью, установленной перед шахтной печью и соединенно с ней посредством бункера, Во аращащейся печи пра сходит предварительное-окисление воздухом закиси железа в окись железа при 650 с последующим восстановлением окиси железа в железо уже в шахтной печи также при низкой температуре бОО-бЗО С. На чертеже указана общая схема установки восстановления железа с новым узлом. Установка работает следующим образом. Молотая прокатная окалина из бункера 1 подается шнековым питателем 2 в гранулятор 3 куда подается вода в количестве 10-11% пульверизатором . Из гранулятора сырые гранулы поступают в холодную головку вращающейся печи 5 где подвергаются сушке, упрочнякщему обжигу и окислению, В горячей головке вращающейся печи установлена форсунка б для подогрева печи, В нее с помощью форсунки подают ся горячие газы при бЗО-уОО С и через трубы 7 подается воздух противотоком материалу для окисления закиси железа в окись, а через холодную головку вращающейся печи отходяцие газы выбрасываются в атмосферу. Предлагаемая установка как указывалось, отличается тем, что гранулированный материал во вращающейся печи подвергается сушке 5 упрочняющему обжигу и окислению закиси железа в окись и завершается формирование гранул, так как гранулы из гранулятора попадают в холодную головку печи, где темпера тура около 200-250 С. Гранулы подвер гаются сушке и становятся более пористыми. Выделяющиеся пары воды создают по ристость гранул, в результате улучша ется газопроницаемость, облегчается процесс восстановления в последующем восстановительном аппарате. С целью окисления в горячую головку подается воздух для окислений закиси железа а окись. Окисленный материал из вращающейся печи поступает в бункер 8, а из бункера в шахтную печь 9- Верхняя часть шахтной печи имеет цилиндрическую форму, а нижняя - форму конуса. Нижняя часть корпуса переходит 90 4 8 ХОЛОДИЛЬНИК 10, в котором собирается восстановленный материал. Холодильник снижает температуру восстанавливаемого материала за счет циркуяции холодной воды до . Из холодильника охлажденный материал разгружается с помощью шнекового пи тателя 11 в герметизированные камеры 12. Внизу печи имеется крестовина с отверстиями, направленными вниз для подачи восстановительной смеси газов, состоящей приблизительно из 75 % водорода и 25 окиси углерода. Отходящие газы, выходящие из восстановительного аппарата из шахтной печи, поступают в циклон 13. Эти газы могут быть использованы для обо1- рева вращающейся печи. Из вращакмцейся печи материал поступает в промежуточный бункер, а затем в шахтную печь, где встречается с конверсированным природным газом. Конверсия природного газа проводится на катализаторе ГИАП-8, Природный газ насыщается водяным паром в соотношении 1:2 в сатураторе k. Смесь природного газа и водяного пара поступает в газогенератор 15, затем конверсированный газ очищается от избытка водяного пара в теплообменнике 16. Очищенный газ снова нагревается в печи 17 до 600650°С и подается в шахтную печь. Температура в шахтной печи поддерживйется на уровне 600-650°С. Восстановленный материал охлаждается в холодильнике и выгружается в герметизированные камеры 12. Избыток восстановите-. ля выходит из шахтной печи и поступает в циклон, т.е. подается во вращающуюся печь для нагрева. Таким образом, восстановление железа на предложенной установке позволяет снизить температуру восстаиовления с 750-900 0 до 600-650 С и увеличить степень восстановления железа с 97 % до 98-99 %. Кроме того, осуществление процесса по этой схеме позволяет также снизить расход восстановителя на кг исходного сырья с ,kk м до 0,62 м5. Пример. Молотая прокатная окалина непрерывно в количестве k,2 кг/ч загружается в гранулятор через шнековый питатель. Гранулированная прокатная окалина поступает во вращающуюся печь, где окисляется воздухом при 700°С. Конверсированный

газ получаетсяв газогенераторе в ко лиместве 2, , которыГ, сначала охлаждается, с целью очистки от водяного пара и, снова нагреваясь до , подается противотоком в область восстановления шахтной печи. Температура в шахтной печи .Восстановленный материал поступает .в . . холодильник, где охлаждается и непрерывно выгружается из холодильника в приемник в количестве 3,02 кг/ч губчатого железа.

Восстановление железа по предложенной схеме позволяет предварительно окислить закись железа исходного сырья до окиси железа, что в свою очередь приводит к снижению температуры самого восстановления железа с .750-500 0 до 600-650 С, что в свою очередь позволяет ликвидировать частИчное слипание окиси железа, и благодаря чему удается повысить степень восстановления окиси железа с Э7 Д до 98-99 %.

Формула изобретения

Установка для прямого восстановления железа, содержащая шахтную печь, загрузочное и разгрузочное устройства с герметизированными камерами с клапанами и газоотводами для подачи газа дляпассивации восстановленного металла, газогенератор и газорециркуляционную систему, о т л и чающаяся тем, что, с целью снижения температуры восстановления и повышений степени восстановления железа, она снабжена вращающейся печью, установленной перед шахтной печью и соединенной с ней посредством бункера.

Источники информации, принятые во внимание при экспертизе

дух

ff&l/&0 ifU

w

Авторы

Даты

1982-02-28—Публикация

1980-07-14—Подача