4

00 00 Од

Изобретение относится к области металлургии, к способам прямого восстановления содержащих оксиды железа материалов восстановительным газом, полученным в плавильном газификаторе. Цель изобретения - повьниеиие эффективности способа. Способ осуществляется непосредственной подачей дисперсных добавок и акцепторов серы в псев- доожиженный слой и рециркулируемого колошникового газа с 15-30% углекислого газа и температурой 80-800 С. Температуру слоя поддерживают от до температуры плавления шлака, при этом мелкую фракцию угля смешивают с уловленным пылеуносом и подают над расплавом шлака. Использование изобретения повышает эффективность процесса. 7 з.п. ф-лы, 1 ил. I (У)

ы

Изобретение относится к металлургии, а именно к способу прямого восстановления содержащих окись железа материалов восстановительным газом, полученным в плавильном газификаторе.

Цель изобретения - повышение эффективности процесса.

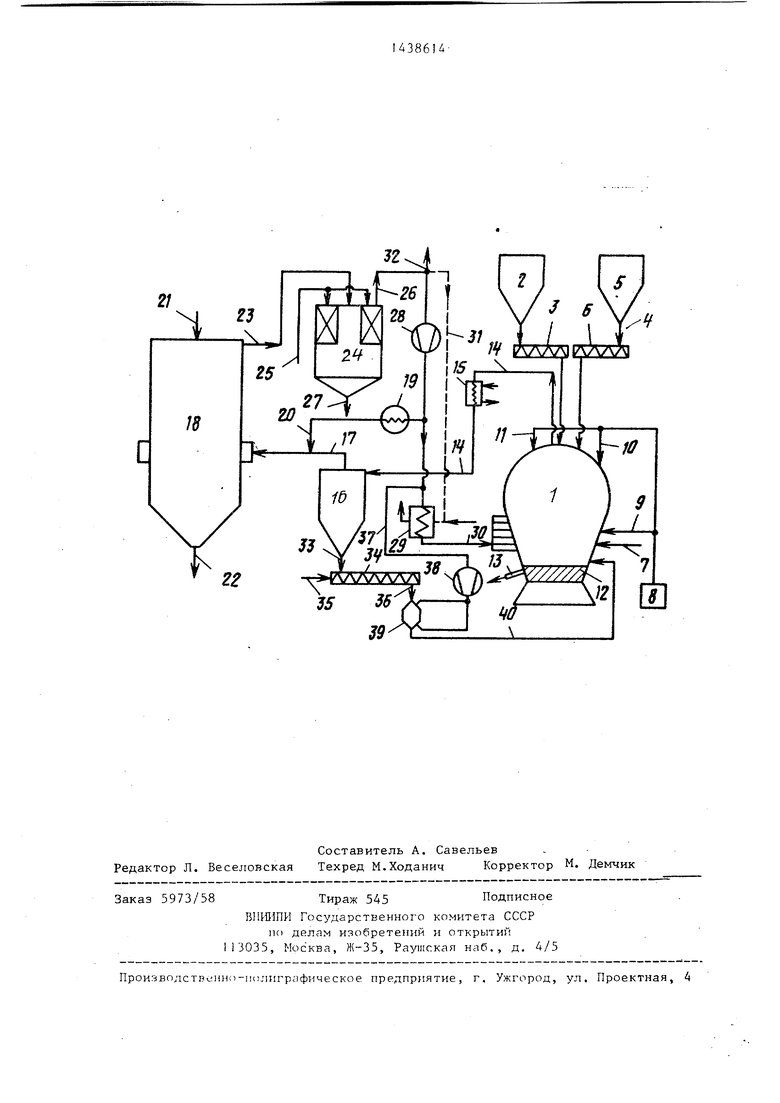

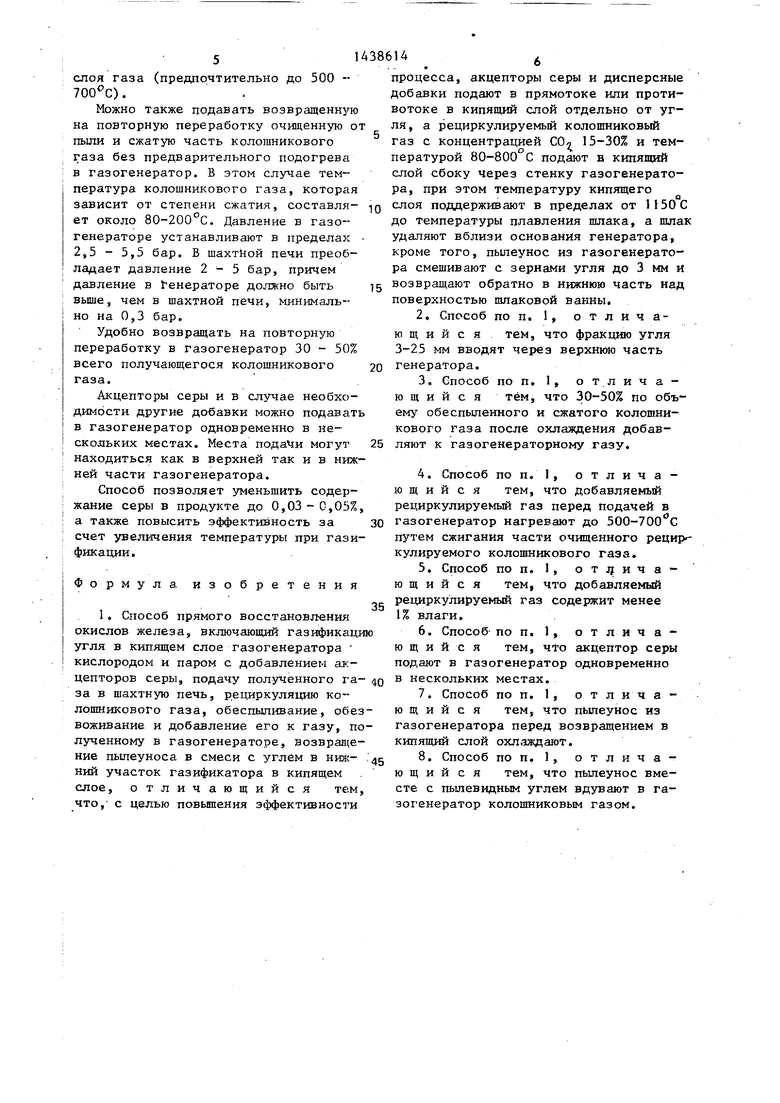

На чертеже представлена схема установки, реализующей предлагаемый способ,

В верхнюю часть газогенератора 1 выходят подводящие трубопроводы для крупнокускового угля и для добавок. Уголь подшот из сборника 2 при помо- ищ шнекового конвейера 3, добавки 4 подают из сборника 5 через шнековьй транспортер 6 в генератор 1.

Кислородсодержащий газ подают в нижнюю часть генератора через трубо- провод 7 и мелко размолотые акцепторы сернокислотного типа вдувают с подаваемым газом из резервуара 8 для хранения через отводные трубопроводы 9j 10 и 11 в нижнюю и в верхнюю части генератора 1, В генераторе 1 благодаря подходящим скоростям потока вдуваемых газов поддерживают кипящий слой угля. Температуру кипящего слоя поддерживают в пределах от до температуры плавления щлака, причем негазифицируемые части золы угля получают в плавком состоянии, а кислые соединения, например сульфид кальция, переходят в шлак,

Жидкий шлак собирается в нижней части генератора 1 с образованием шлаковой ванны 12 и периодически отводится через отверстие 13 для выпуска шлака. Образованный генераторный газ выходит из верхней части генератора 1 через трубопровод 14 и охлаждается в холодильнике 15 косвенно теплообменом с водой до температуры ниже температуры затвердевания щлака. Затем генераторный газ направляют в установку 16 мьшеулавливания, которая может представлять циклон.

Очищенный от частиц твердого вещества генераторньпт газ подают через трубопровод 17 в шахтную печь 18 прямого восстановления. Перед установкой 16 пьшеулавлива 1ия или после нее возможна добавка в генераторный газ некоторого количества очищенного от пыли и сжатого возвращенного на повторную переработку из шахтной печи 18 колошникпного газа для доведения температуры i; отношения СО/СО 2. в восстановительном газе до требуемых величин. Так как колошниковый газ наряду с СО2 содержит воду, его добавляют к генераторному газу лишь после прохождения через холодильную сушкпку 19. Сравнительно холодный колошниковый газ с содержанием воды предпочтительно менее 1% через трубопровод 20 выходит после установки пылеулавливания 6 в трубопровод 17, Если подачу холодного колошникового газа производят перед установкой 16 пылеулавливания в трубопровод 14, то, хотя и можно поддерживать температуру в установке 16 пылеулавливания ниже, установку 16 пьшеулавливания следует рассчитьшать для большей пропускной Способности газа.

В шахтную печь 18 загружают сверху содержащий окись железа материал

21,который в противотоке вступает в контакт с горячим не содержащим пыли восстановительным газом и превращается в высокометаллизированный продукт

Частично окисленный восстановительный 1 аз на колошнике выходит из шахтной печи 18 через трубопровод 23 и поступает в установку 24 для мокрого обеспыливания, которая снабжается горячей водой 25 из холодильника 15, В результате обеспечивается определенное содержание влаги в верхнем слое газа, которое необходимо как регулирования температуры и для экономии кислорода в генераторе 1 ,, так и для повьшения содержания водорода в генераторном газе.

Колошниковый газ достигает при мокром обеспыливании температуры около 50-75 С и собирается в трубопроводе 26, Осажденные остатки 27 после сушки можно снова загружать в шахтную,печь 8, Часть очищенного от пыли ,насыщенного водяным паром и охлажденного верхнего слоя газа через компрессор 28 через нагреватель 29 и трубопровод 30 (целесообразно со мног1-1ми выходами на различной высоте) возвращают на повторную переработку сбоку через стенку генератора

1 в область кипящего слоя. Дальнейшая добавка пара из наружного источника пара оказьшается излишней. Содержащуюся в верхнем слое газа двуокись углерода снова переводят в окись углерода в действующем в качестве печи для газификации реформинга генераторе 1. Возврат на повторную

переработку колошникового газа в раз- IQ ляет подавать меньшее количество кисличных местах генератора 1 повышает степень превращения введенного угля и дает низкие потери пьши.

Если возвращенную на повторную переработку часть колошникового газа необходимо предварительно подогревать до предпочтительной температуры от 500 до 700 с, то это подогревание целесообразно производить в нагревателе 29 сжиганием второй части очищенного от пыли колошникового газа из отводного трубопровода 31 с кислородсодержащим газом, например воздухом.

Остаклцийся колошниковый газ отводят из установки 32 для снижения ко- личества инертных газов.

Осажденные из генераторного газа в установке 16 пылеулавливания частицы твердого вещества 33 после прохождения через систему шлюзов удобно сме- шивать в охлаждающем шнеке 34 с пылевидным углем 35 и при этом одновременно охлаждать до температуры около . Смесь 36 возвращают на повторную переработку в нижнкяо область гене-чс шения СО к СО, в восстановительном газе

ратора , причем часть выходящего из компрессора 28 верхнего слоя газа отводят в трубопровод 37 и дополнительно сжимают в компрессоре 38, Дополнительно сжатьй верхний слой газа направляют вместе со смесью 36 в резервуар 39 суспендирования и образо- вавш уюся там суспензию типа твердое вещество в газе вдувают через трубопровод 40 немного вьшге уровня шлаковой ванны 12 в нижнюю область газогенератора 1. Наиболее целесообразно размещать выходы трубопроводов для кислородсодержащего газа 7 и для акполучают возможность восстановления подаваемых в шахтнзто печь прямого восстановления содержащего окись железа материала,кусковой руды, гранул или

40 спеченного материала и возможность регулирования содержания углерода в образованном прямовосстановленком железе. При этом колошниковый газ, особенно с содержанием воды менее 1%, до45 бавляют в генераторный газ.

Полученный согласно предлагаемому способу высокометаллизированный продукт со степенью металлизации 90 - цепторов серы 9 и трубопровода 40 над go 98% содержит серы 0,03 - 0,05%, угле- поверхностью шлаковой ванны, Количе- рода 1,0 - 3,0%. Он может быть исполь- ство унесенной угольной пьши благода- зован в качестве исходного материала ря этому виду подачи пылевидного угля сильно уменьшается.

Генераторный газ выходит из генератора с минимальной температурой

55

в- электрической дуговой или в плазменной печах.

Целесообразно нагревать предварительно возвращенный на повторную не - реработку колошниковый газ перед впуском в газогенератор сжиганием другой части очищенного от пыли верхнего

950 С, он содержит серы менее 50 ррт, степень восстановления составляет 15-30.

В возвращенном на повторную переработку колошниковом газе из шахтной печи прямого восстановления содержатся вода и С02, Двуокись углерода преобразуют в газогенераторе частично снова в окись углерода, содержание воды приводит к повышению количества водорода в генераторном газе и позво-

лорода.

Целесообразно вводить фракцию используемого для образования генераторного газа угля с размером зерен от 3 до 25 мм через верхнюю часть газогенератора. Вследствие высокой температуры в газогенераторе происходит самопроизвольное разрьшание крупнокусковых частиц угля. Размер зерен получающихся частиц угля допускает их проникновение в кипящий слой угля.

Эффективным вариантом осуществления способа является подача части очищенного от пыли и сжатого колошникового газа после прохождения через холодильную сушилку в генераторный газ для регулирования отношения окиси углерода к двуокиси углерода и температуры получающегося при этом восстановительного газа в пределах от 750 до , зтот восстановительный газ направляют в шахтную печь восстановления .

Регулированием температуры и отнополучают возможность восстановления подаваемых в шахтнзто печь прямого восстановления содержащего окись железа материала,кусковой руды, гранул или

спеченного материала и возможность регулирования содержания углерода в образованном прямовосстановленком железе. При этом колошниковый газ, особенно с содержанием воды менее 1%, добавляют в генераторный газ.

Полученный согласно предлагаемому способу высокометаллизированный продукт со степенью металлизации 90 - 98% содержит серы 0,03 - 0,05%, угле- рода 1,0 - 3,0%. Он может быть исполь- зован в качестве исходного материала

в- электрической дуговой или в плазменной печах.

Целесообразно нагревать предварительно возвращенный на повторную не - реработку колошниковый газ перед впуском в газогенератор сжиганием другой части очищенного от пыли верхнего

5

слоя газа (предпочтительно до 500 - .

Можно также подавать возвращенную на повторную переработку очищенную о пыли и сжатую часть колошникового газа без предварительного подогрева в газогенератор. В этом случае температура колошникового газа, которая зависит от степени сжатия, составляет около 80-200°С. Давление в газогенераторе устанавливают в пределах 2,5 - 5,5 бар. В шахтйой печи преобладает давление 2-5 бар, причем давление в eнepaтope должно быть выше, чем в шахтной печи, минимально на 0,3 бар,

Удобно возвращать на повторную переработку в газогенератор 30 - 50% всего получающегося колошникового газа.

Акцепторы серы и в случае необходимости другие добавки можно подават в газогенератор одновременно в нескольких местах. Места подали могут находиться как в верхней так и в нижней части газогенератора.

Способ позволяет уменьшить содержание серы в продукте до 0,03 - 0,05% а также повысить эффективность за счет увеличения температуры при газификации.

Формула изобретения

35

процесса, акцепторы серы и дисперсные добавки подают в прямотоке или противотоке в кипящий слой отдельно от угля, а рециркулируемый колошниковый газ с концентрацией СО 13-30% и температурой 80-800°С подают в кипящий слой сбоку через стенку газогенератора, при этом температуру кипящего слоя поддерживают в пределах от И 50 С до температуры плавления шлака, а шлак удаляют вблизи основания генератора, кроме того, пылеунос из газогенератора смещивают с зернами угля до 3 мм и возвращают обратно в нижнюю часть над поверхностью шлаковой ванны,

2,Способ по п. , отличающийся тем, что фракцию угля 325 мм вводят через верхнюю часть генератора.

3,Способ по п. 1, отличающийся тем, что 30-50% по объему обеспыленного и сжатого колошникового газа после охлаждения добавляют к газогенераторному газу.

5

о

5

0 5

xV

-Г- КААА/

jy

-r- KAXAAy 7Sl

V 5

| Состав для склеивания литографских камней | 1935 |

|

SU45934A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-15—Публикация

1985-08-15—Подача