(54) СПОСОБ ПОВЫШЕНИЯ АКТИВНОСТИ КАТОДА МАГНИЕВОГО

ЭЛЕКТЮЛИЗЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КАТОДА К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ | 2004 |

|

RU2280715C1 |

| СПОСОБ УЛУЧШЕНИЯ СМАЧИВАЕМОСТИ КАТОДА МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1967 |

|

SU203920A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 1999 |

|

RU2169211C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОД МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2207405C2 |

| Расплав для нанесения магниевых покрытий | 1980 |

|

SU910833A1 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| Биполярный электрод | 1977 |

|

SU678091A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| МАТЕРИАЛ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2412284C1 |

1

Изобретение относится к металлургии легких металлов, в частности производству магния электролизом из расплава хлористых солей.

Выход магния по току в первые 2-4 месяца на бездиафрагменных электролизерах, оборудованных катодами из торячекатанной стали Ст. 3, Ст. О на 10-12% ниже, чем в последующие месяцы эксплуатации. Низкий выход по току в этот период связан с плохой обслуживаемостью рабочих поверхностей катодов.

Известен способ улучшения смачиваемости электродов в электролизерах галогенида алюминия, омыванием катода выделяющимся алюминием 1.

достатками этого способа являются невозможность его использования в электролизерах по производству магния и эффективность в ваннах, оборудованных углеграфитовыми катодами.

Известен также способ повь1шения актив- : ноете катодной поверхности, в котором электролит вводят соли алюминия. В процессе электролиза алюминий осаждается на катоде, образуя прочный слой, который улучшает смачиваемость катода 2.

Недостатком, данного способа является быстрое разрушение алюминиевого покрытия ввиду его взаимодействия с магнием, загрязнение магния алюминием и износ стального катода вследствие взаимодействия алюминия с железом.

Известен способ улучшения смачиваемости

10 катода, выделяющимся магнием, заключающийся в нанесении даффузионного титанового покрытия на катодную поверхиость 3.

Недостатком известного способа является образование на катодной поверхности карби15дов титана, что приводит к уменьшению выхода по току.

Цель изобретения - повьпиение производительности магниевого электролизера за счет сокращения длительности пуско-наладоч20ного периода.

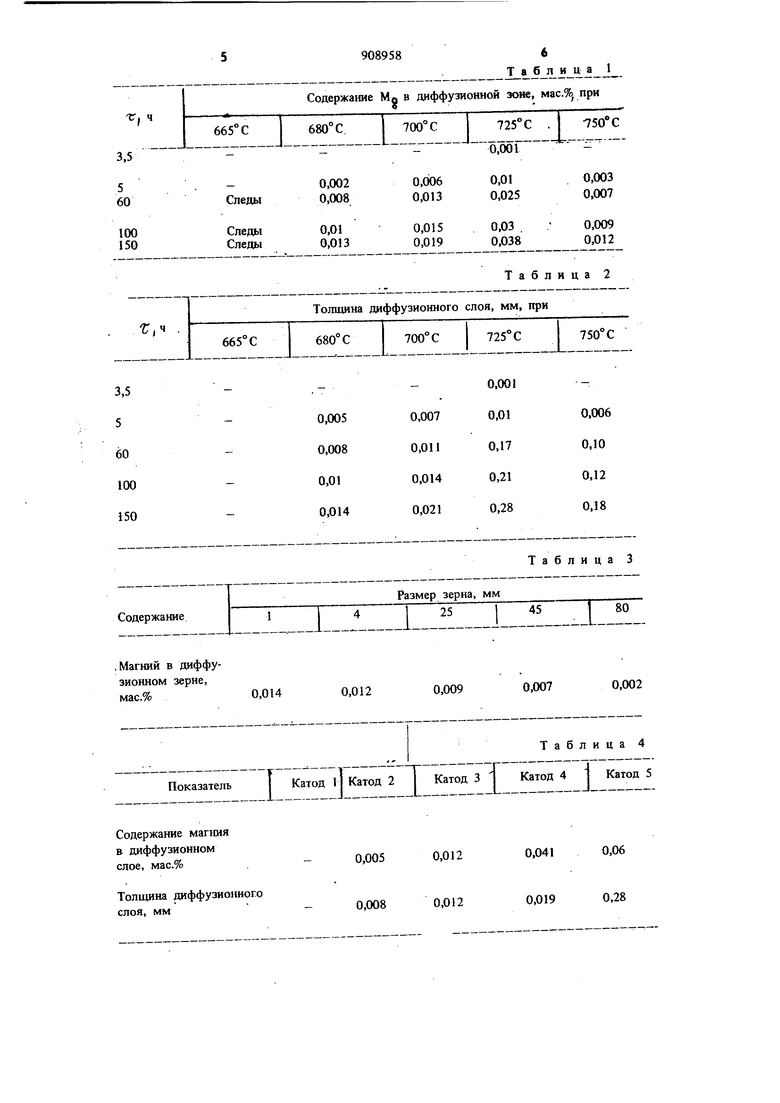

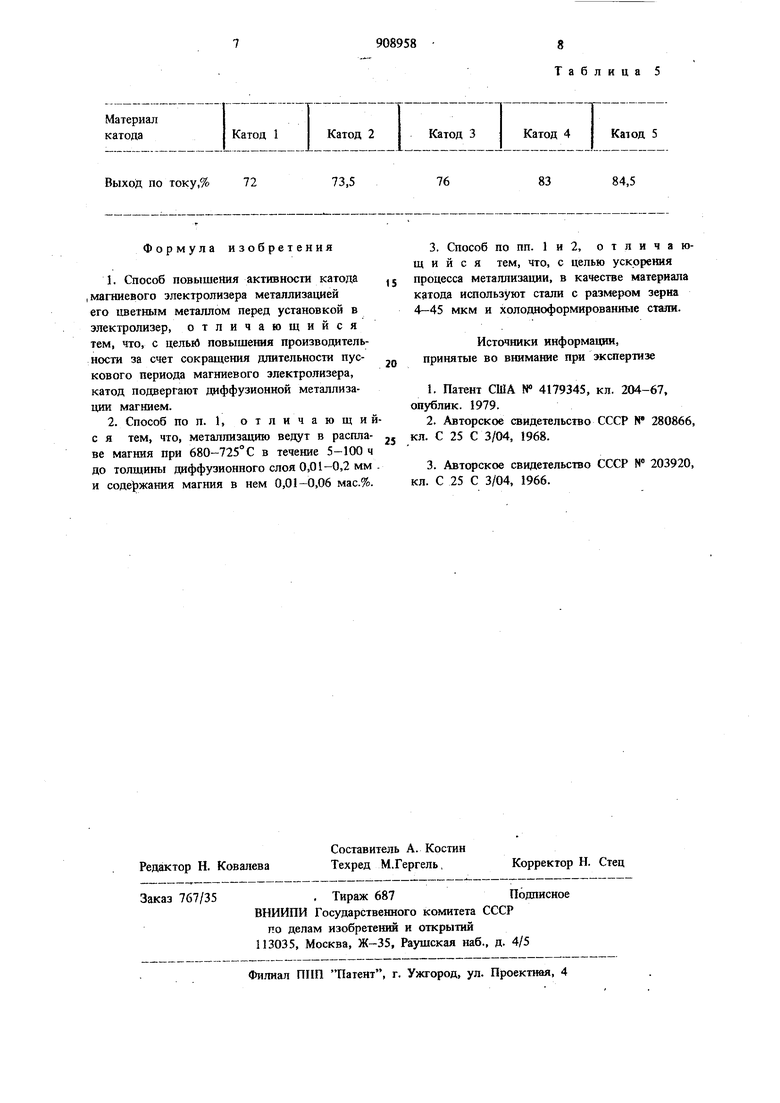

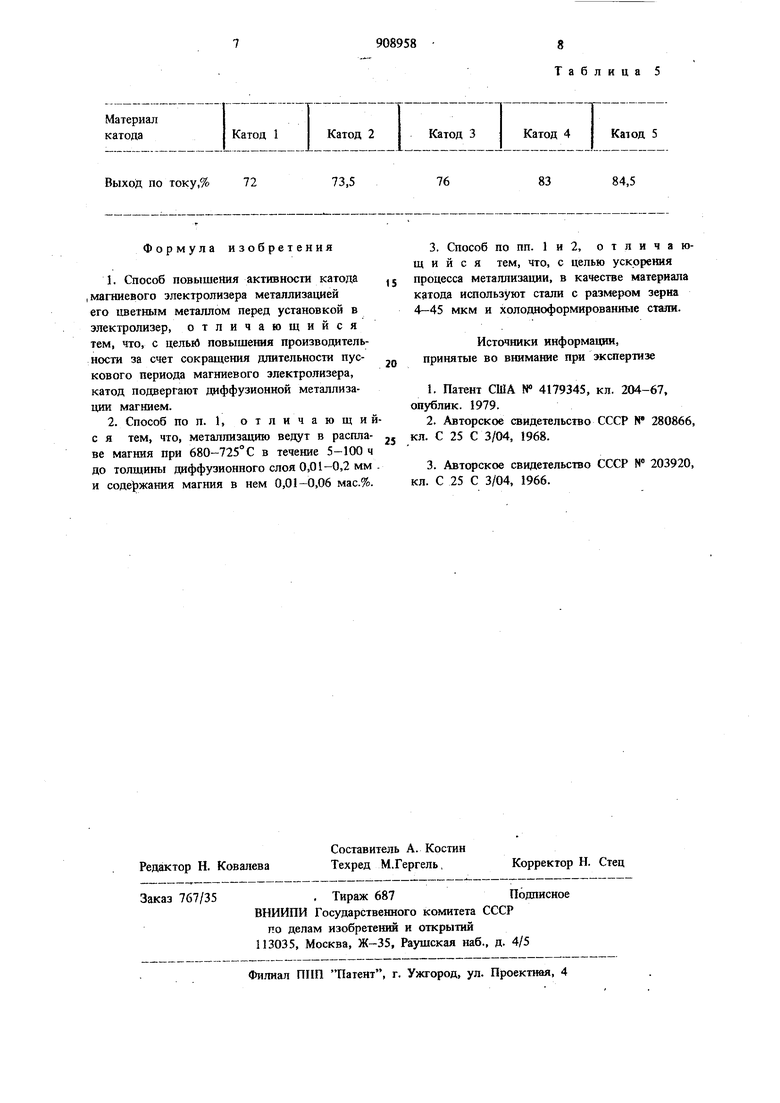

Поставленная цель достигается повышением активности катода магниевого электролизера металлизацией его цветным металлом перед установкой в электролизер. Катод подвергаHiT диффузионной мвталлизации магнием. Процесс металлизации недуг до толщины ди(|)фузионного слоя 0,01-0,2 мм и содержания в нем магния 0,01-0,06 мас.%, предпочтительней 0,,04 мас.%. Металлизацию сталей проводят в расплаве мапшя при 680-7 2 5° С, пред 10чтительней 700-725° С в течение 5-100 ч, предпочтительней 20-80 ч. Предварительная металлизация холоднодеформированных сталей и сталей с размером зерна 4-45 мкм сокращает время обработки до 3-70 ч. Предварительная металлизация стального катода магнием приводит к изменению поЭерхностного натяжения катодной поверхност и улучшению ее смачиваемости выделяющимся в процессе электролиза магнием. Металли зация достигается выдержкой стального катода в расплаве магния или его сплавов, способами газофазного насыщения и др. В процессе электролиза происходит коррозия катода, которая особенно значительна в первые недели после пуска электролизера. Протеканием этого процесса обусловлен нижний предел толщины диффузионного слоя. Верхний предел определяется длительностью процесса насыщения. Нижний предел содержания магния в диффузионной зоне определяется наличием роста вы хода по току, а верхний предел ограничен усложнением процесса и увеличением времен обработки получения стали с более высоким содержанием магния. Насыщение выще 0,06 мас.%, несмотря на выдержки до 400 ч, не получают. Нижний предел температуры обусловлен диффузионной активностью магния, которая ниже 680° незначительна. Верхний предел обусловлен протеканием в материале катода oL - 3 превраще1шя, приводящего к замедле нию диффузии магния. Нижний предел продолжительности металли зации - это время, необходимое для получения нижних пределов толщины диффузионного слоя и концентрации магния при 725° С, а верхний предел - для получения тех же величин при 680° С. Итак металлизация при использовании сталей с размером зерна 4-45 мкм ускоряется Применение стали с зерном менее 4 мкм, хотя и улучшает условия формирования диф .4 фузионного слоя, но приво1шт к удорожанию материала катода, так как требует проведения, сложных и дорогостоящих термических обработок. Зерно более 45 мкм приведет к увеличению ллитедьности насыщения стали магнием, что удорожит процесс подготовки катода. Применение холоднодеформированных сталей позволит за минимальное время получить большую концентрацию магния в материале катода. Пример 1. Металлизации подвергают образцы из стали 08КП, содержащей 0,095% углерода. Процесс проводят в расплаве магния в температурном интервале 665750°С в течение 3,5-15 ч. Содержание магния в диффузионной зоне в зависимости от времени и температуры выдержки приведено в табл. 1. Толщина диффузионной зоны в зависимости от времени и температуры процесса приведена в табл. 2. П р и м е р 2. Образцы из горячекатанной стали 08КП с разным размером зерна подвергают металлизации в расплаве магния. Испытания проводят при 700° в течение 100 ч. Результаты испытаний приведены в табл. 3. На холоднокатанной стали с обжатием 60% получают результаты, аналогичные горячекатанной стали, с размером зерна 4 мкм. Пример 3. Для испытания на лабораторном магниевом электролизере приготовляют катоды из стали 08КП, подвергнутой металлизации магнием (катоды 2-5) и без нее (катод 1). Значения толщины диффузионного слоя и содержания в нем магния приведены в табл. 4. Приготовленные катоды испытывают в лабораторном электролизере, при температуре электролиза 700°С и катодной плотности тока 0,3 а/см. Результаты испытаний приведены в табл. 5. Применение способа повыщения активности катода позволит увеличить производительность магниевого электролизера, за кампа1шю на 1,0-1,2%, благодаря повышению выхода по току и сокращению пуско-наладочного периода.

Содержание мапшя в диффузионном слое, мас.%

Толщина даффузионного слоя, мм

0,06

0,041

0,01:

0.005

0,28

0,019

0,012

0,008

Выход по току,% 72

73,5 Формула изобретения 1.Способ повышения активности катода .магниевого электролизера металлизацией его цветным металлом перед установкой в электролизер, отличающийся тем, что, с цельй повышения производительности за счет сокращения длительности пускового периода магниевого электролизера, катод подвергают диффузионной металлизации магнием. 2.Способ по п. 1, отличающий с я тем, что, металлизацию ведут в расплаве магния при 680-725°С в течение 5-100 ч до толщины диффузионного слоя 0,01-0,2 мм и содержания мапшя в нем 0,01-0,06 мас.%.

76

83

84,5 3. Способ по пп. 1 и 2, отличающийся тем, что, с целью ускорения процесса металлизации, в качестве материала катода используют стали с размером зерна 4-45 мкм и холодноформированные стали. Источники информации, принятые во внимание при экспертизе 1.Патент США N 4179345, кл. 204-67, публик. 1979. 2.Авторское свидетельство СССР N 280866, л. С 25 С 3/04, 1968. 3.Авторское свидетельство СССР № 203920, л. С 25 С 3/04, 1966.

Авторы

Даты

1982-02-28—Публикация

1980-06-13—Подача