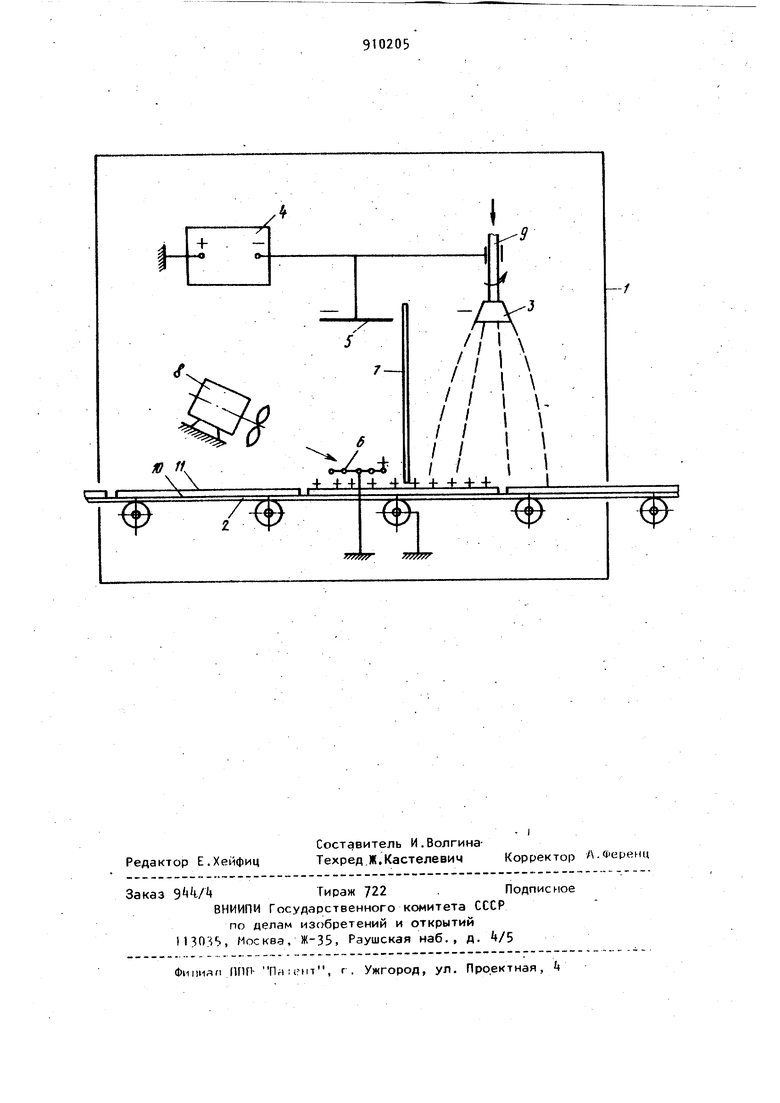

Изобретение относится к оборудова нию для электростатического нанесения покрытий на изделия и может применяться в стекольной промышленности при прризводстве зеркал бытового и промышленного назначения. Известно устройство для электростатического нанесения покрытий, содержащее распылительную камеру,-распылители и транспортер для заземленных изделий tl Недостатком этого устройства является низкая надежность его в работе из-за некачественного заземления изделий.. Наиболее близким к изобретению по тех+4ической сущности и достигаемому результату является устр.ойство для окраски изделий, содержащее камеру, конвейер для изделий, краскораспылитель, источник высокого на-, пряжения и ионизатор воздуха с заземленным коронирующим электродом Недостатком его является невысокая надежность бесконтактного заземления изделий из-за малой подвижности положительно заряженных ионов воздуха, .что приводит к неполной нейтрализации отрицательных зарядов, приносимых распыляемым лакокрасочным материалом ,и скапливанию их на поверхности отражающего слоя зеркала, в результате чего участки поверхности изделия с большим скоплением- отрицательных зарядов не окрашиваются вообще. Цель изобретения - повышение надежности бесконтактного заземления изделия., . Для этого устройство снабжено диэлектрической перегородкой, смонтированной между краскораспылителем и ионизатором воздуха, и вентилятором, ось которого наклонена к плоскости конвейера и пересекает заземленный коронирующий электрод. Кроме того, вентилятор установлен с возможностью изменения угла наклона его оси к плоскости конэейе ра. На чертеже представлена схема устройства. Устройство для окраски изделий содержит камеру 1, конвейер 2, на котором изделия-зеркала установлены отражаюв м алюмйнировэнным слоем вверх, машемный краскораспылитель 3 источник 4 высокого напряжения и ионизатор с пластинчатым электродом 5 и заземленным коронирующим электродом 6, выполненным в виде несколь ких металлических струн, закрепленных в плоскости, параллельной поверхности отражающего слоя зеркала. Эти электроды установления, с возможностью регулирования их положения по высоте. Устройство снабжено диэлектричес кой перегородкой 7, смонтированной между краскораспылителем k и иониза тором воздухз, и вентилятором 8, ось которого наклонена к плоскости конвейера и пересекает заземленный коронирующий электрод 6. Вентилятор установлен с возможностью изменения угла наклона его оси к плоскости конвейера. При любом положении электродов обеспечивается возможность подхода потока воздуха через коронирующий электрод к отражающей поверхности зеркала. Для подачи лакокрасочного материала к краскораспылителю 3 предусм рен патрубок Э Краскораспылитель 3 и пластинчатый электрод 5 соединены с отрицательным полюсом источника Ц высоког напряжения. Конвейер и коронирующий электрод 6 заземлены, и через зазеи литель (не показан) соединены с заземленным положительным полюсом источника высокого напряжения. Устройство работает следующим образом. Зеркала 10 укладывают на непрерыв но движущийся конвейер 2 отражающими слоями .11 вверх и подают в окрасочную камеру 1. Напряженность электрического поля в пространстве между .пластинчатым электродом 5 и коронирующим электродом 6 неодинакова и имеет наибольшую величину вокру струн коронирующего эпектрода. Поэтому вокруг этих струн происходит тлеющий разряд с образованием свечения (короны), являющегося продуктом ионизации воздуха. Так как коронирующий электрод 6 соединен через заземлитель с положительным полюсом источника высокого напряжения, то прочесе ионизации воздуха српровождается образованием положительно заряженных ионов воздуха. Поток воздуха, создаваемый вентилятором 8, пропроходя через коронирующий электрод 6, ионизируется с о&разованием положительно заряженных ионов.воздуха. Этот, ионизированный поток воздуха, обтекая отражающийi (алюминированный) слой 11 зеркала 1.0, создает на нем положительный потенциал электрического поля. Это равносильно электрическому соединению отражающего слоя зеркала с положительным полюсом источника высокого напряжения. Таким образом. При поступлении зеркала 10 в зону распыления отражающий слой 11 его имеет положительный заряд и выполняет функции осадительного электрода. Поэтому между отражающим слоем 11 аеркала 10 и соединенным с отрицательным полюсом источника высокого напряжения чашечным .краскораспылителем 3 образуется неравномерное электрическое поле. Наибольшая напряженность этого поля будет на остро заточенной кромке чашки. Вокруг этой кромки воздух ионизируется с образованием электронов и отрицательно заряженных ионов воздуха. При поступлении из патрубка 9 в чашечный вращающийся краскораспылитель 3 лакокрасочный материал получает отрицательный заряд (электроны и отрицательно заряженные ионы-переходят на поверхность лакокрасочного материала) и под влиянием положительного заряда отражающего слоя 11 зеркала 10 и центробежных сил вращающегося чашечного краскораспылителя 3 устремляется по направлению к поверхности зеркала, образуя факел распыления. Отрицательно заряженные частицы лакокрасочного материала осаждаются на поверхности отражающего слоя П зеркала 10 и за счет сил отталкивания одноименных зарядов равномерно распределяются по всей окрашиваемой поверхности. Кроме того, одновременно происходит нейтрализация отрицательно заряженных частиц лакокрасочного материала положительно заряженными ионами потока воздуха как первого слоя покрытия, наносимого набегающим краем факела распылени .так и второго слоя, наносимого сбегающим краем факела распыления. Интенсивность окраски можно изменять изменением высоты установки электродов 5 и 6 относительно плоскости конвейера, меняя тем самым напряженность электрического поля в зоне ионизации и величину положительного потенциала на отражающем слое 11 зер кала 10. Для защиты корони0ующего электрода 6 от попадания на него лакокрасоч ного материала, а также для исключе ния условий для электрического пробоя между этим электродом и чашечным краскораспылителем 3 служит . диэлектрическая перегородка 2. При использовании устройства отражающий слой зеркала покрывают высококачественным слоем лакокрасочного материала при минимальном расходе последнего. Кроме того, полностью Исключается возможность искрообразования на окрашиваемой поверхности за счет непрерывной нейтрализации отрицательно заряженных осаждаемых частиц лакокрасочного материала положительнозаряженными ионами потока воздуха. Формула изобретения 1,Устройство для окраски изделий, содержащее камеру, конвейер для из- делий , краскораспылитель , источник высокого напряжения и ионизатор воздуха с заземленным коронирующим электродом, отличающееся тем, что, с целью повышения надёжности бесконтактного заземления издеЛИЯ, оно снабжено диэлектрической перегородкой , смонтированной между краскораспылителем и ионизатором воздуха, и вентилятором, ось которого наклонена к плоскости конвейера и пересекает заземленный коронирующий электрод. 2.Устройство по П.1, о т л и чающееся тем, что вентилятор установлен с возможностью изменения угла наклона его оси к плоскости конвейера. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР WA226 0, кл. В 05 В 5/02, 19б1. 2.Патент СССР № бЮ, кл. В 05 В 5/08, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для терморадиационной обработки стекла и тугоплавких материалов | 1984 |

|

SU1250530A1 |

| Способ очистки воздуха и устройство для его осуществления | 1990 |

|

SU1768881A1 |

| ВОЗДУШНЫЙ ИОНИЗАТОР | 2008 |

|

RU2598098C2 |

| СПОСОБ УПРАВЛЕНИЯ АТМОСФЕРНЫМИ ПРОЦЕССАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340166C2 |

| Устройство для нанесения покрытия на внутреннюю поверхность труб | 1980 |

|

SU942807A1 |

| СПОСОБ ЛОКАЛЬНОГО ВОЗДЕЙСТВИЯ НА МЕТЕОРОЛОГИЧЕСКИЕ ПРОЦЕССЫ В АТМОСФЕРЕ ЗЕМЛИ, УСТРОЙСТВО И ТЕХНИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2297758C1 |

| АЭРОИОНИЗАТОР | 1996 |

|

RU2135227C1 |

| ЭЛЕКТРОФИЛЬТР ДВУХЗОННЫЙ | 2011 |

|

RU2476271C1 |

| ИНЕРЦИОННЫЙ ВОЗДУХООЧИСТИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2019725C1 |

| СПОСОБ ОСЛАБЛЕНИЯ ЦИКЛОНИЧЕСКОЙ ЦИРКУЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321870C2 |

Авторы

Даты

1982-03-07—Публикация

1979-10-29—Подача