Изобретение относится ,к металлургической и химической отраслям промыоленности и предназначено для осуществления различных огнетехнических окислительных, восстановительных и других процессов, ведущихся с расплавлением сырьевого материала.

Известна установка, предназначенная для переработки различного минерального сырья и содержащая циклонную камеру с нижним выводом расплава и газов, копильник расплава и теплоутилизирующее устройство. Копильник расплава соединен с циклонной камерой пережимом, а с теплоутилизирующим устройством - газоходом, установленным наклонно к торцу копил ьника. внутри газохода расположен жидкопленочный сепаратор,где капельки расплава, имеющиеся в газах, отделяются и стекают обратно в ванну, а очищенные высокотемпературные газы поступают в теп оутилизирующее устройство 1.

Основной недостаток данной установки - потери продукта, возникающие в связи с образованием настылей , налипанием расплавленных частиц на стенках копильника расплава и осажцением расплава на трубах жидкопленочного сепаратора. Причиной этого являются теневой эффект за счет прямого излучения к радиационной камес ре охлаждения (теплоутилизирующему устройству)и жидкопленочному сепаратору, приводящий к охлаждению горячих объемов расплава, и унос частиц расплава в теплоутилизирующее ройство вследствие осаждения расплава на трубах жидкопленочного сепаратора. При этом происходит уменьшение проходного сечения газовому потоку между трубами, что приводит к увеличению скорости газов, в межтруб 5 ном пространстве, срыву осевшего на трубах расплава и выносу его в теплоутилизирующее устройство.

К недостаткам данной установки 20 относятся также потери тепла отходящих газов и неравномерный нагрев конвективных поверхностей теплоутилизирующего устройства вследствие снилаковывания поверхностей частица 25 ми расплава.

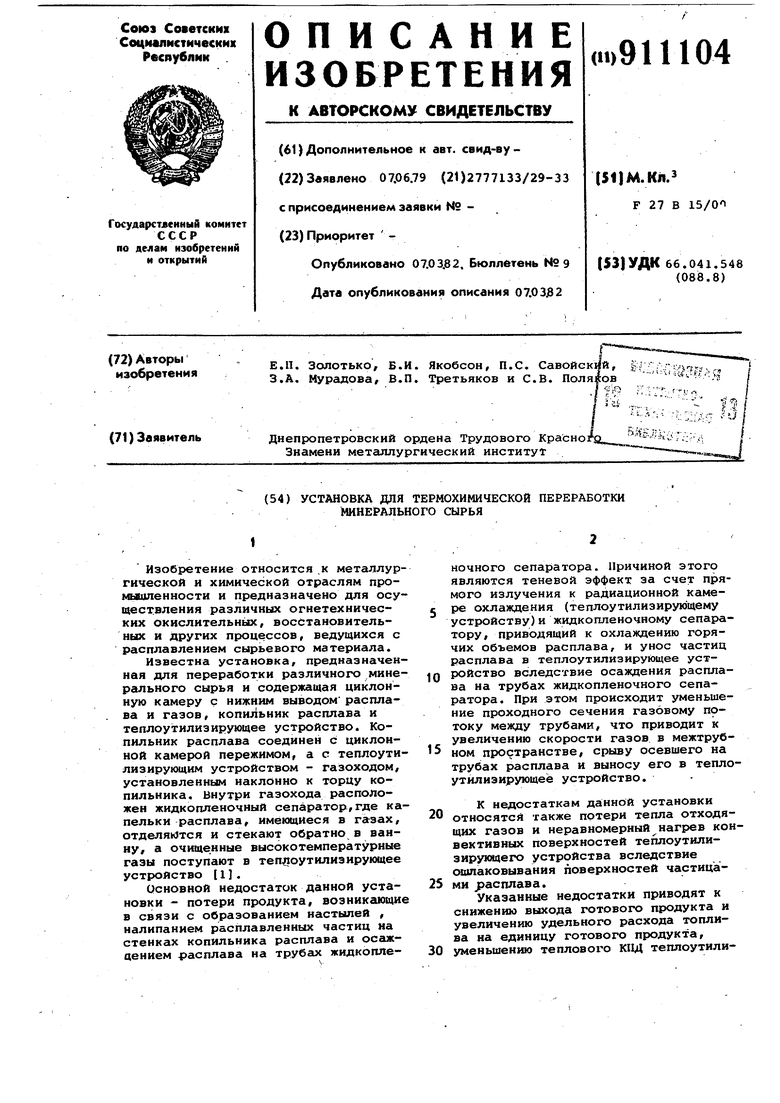

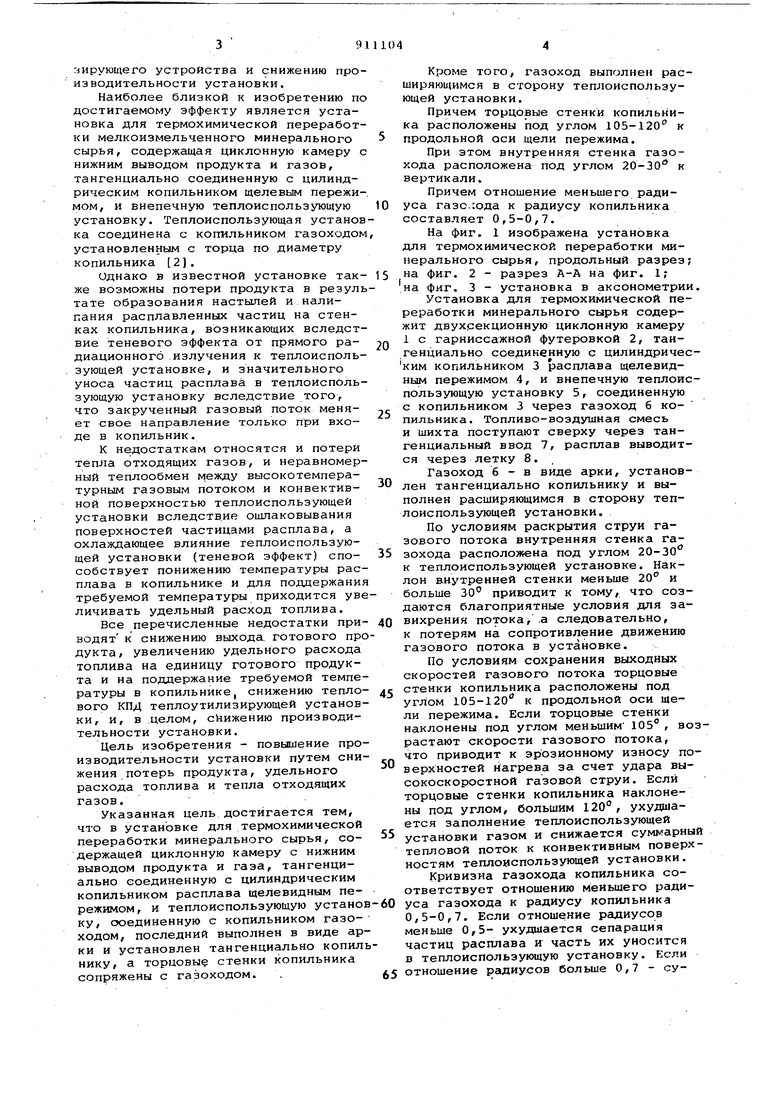

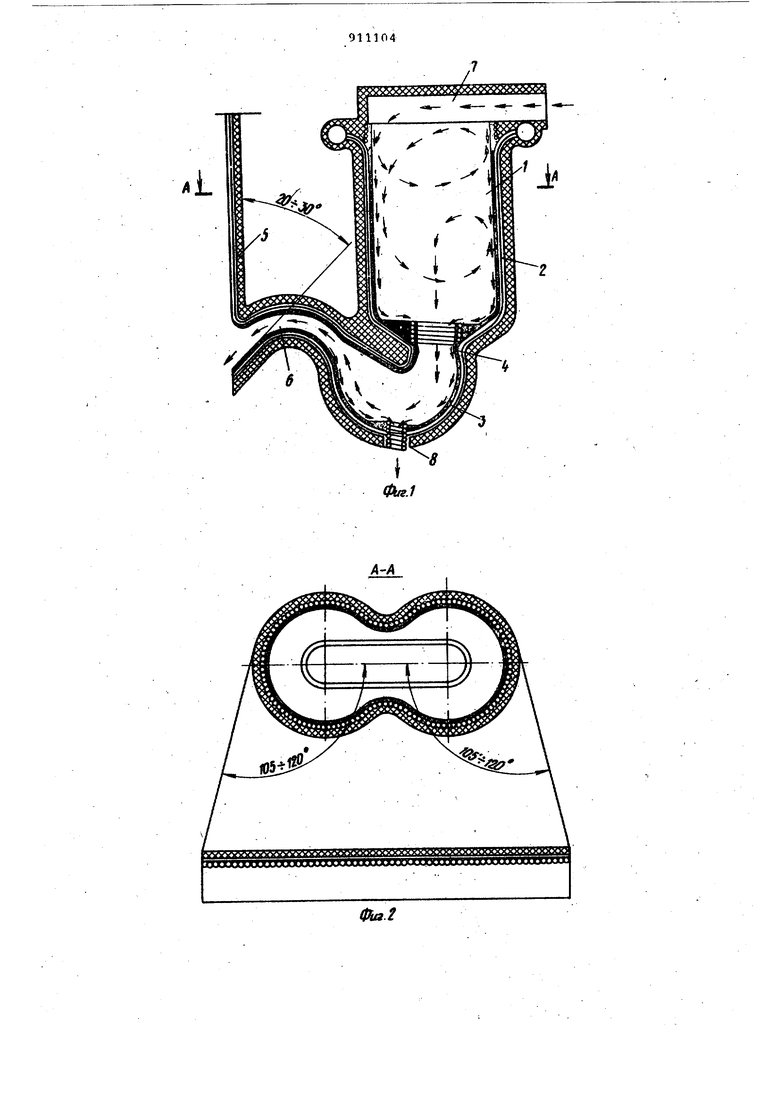

Указанные недостатки приводят к снижению выхода готового продукта и увеличению удельного расхода топлива на единицу готового продукта, 30 уменьшению теплового КПД теплоутилизирующего устройства и снижению про изводительности установки. Наиболее близкой к изобретению п достигаемому эффекту является установка для термохимической переработ ки мелкоизмельченного минерального сырья, содержащая циклонную камеру нижним выводом продукта и газов, тангенциально соединенную с цилиндрическим копильником щелевым пережи мом, и внепечную теплоиспользующую установку. Теплоиспользующая устано ка соединена с копильником газоходом установленным с торца по диаметру копильника 2. Однако в известной установке так же возможны потери продукта в резул тате образования настылей и налипания расплавленных частиц на стенках копильника, возникающих вследст вие теневого эффекта от прямого радиационного излучения к теплоиспользующей установке, и значительного уноса частиц расплава в теплоисполь зующую установку вследствие того, что закрученный газовый поток меняет свое направление только при входе в копильник. К недостаткам относятся и потери тепла отходящих газов, и неравномер ный теплообмен между высокотемпературным газовым потоком и конвективной поверхностью теплоиспользующей установки вследств.ие ошлаковывания поверхностей частицами расплава, а охлаждающее влияние теплоиспользующей установки (теневой эффект) способствует понижению температуры расплава в копильнике и для поддержани требуемой температуры приходится уве личивать удельный расход топлива. Все перечисленные недостатки приводят к снижению выхода, готового про дукта, увеличению удельного расхода топлива на единицу готового продукта и на поддержание требуемой температуры в копильнике, снижению теплового КПД теплоутилиэирующей установки, и, в целом, сйижению производительности установки. Цель изобретения - повышение производительности установки путем снижения потерь продукта, удельного расхода топлива и тепла отходящих газов. Указанная цель достигается тем, что в установке для термохимической переработки минерального сырья, содержащей циклонную камеру с нижним выводом продукта и газа, тангенциально соединенную с цилиндрическим копильником расплава щелевидным пережимом, и теплоиспользующую установ ку, соединенную с копильником газоходом, последний выполнен в виде арки и установлен тангенциально копил НИНУ, а торцовые стенки копильника сопряжены с газоходом. Кроме того, газоход выполнен расширяющимся в сторону теплоиспользующей установки. Причем торцовые стенки копильника расположены под углом 105-120 к продольной оси щели пережима. При этом внутренняя стенка газохода расположена под углом 20-30° к вертикали. Причем отношение меньшего радиуса газе.сода к радиусу копильника составляет 0,5-0,7. На фиг. 1 изображена установка для термохимической переработки минерального сырья, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - установка в аксонометрии. Установка для термохимической переработки минерального сырья содержит двухсекционную циклонную камеру 1 с гарниссажной футеровкой 2, тангенциально соединенную с цилиндрическим копильником 3 расплава щелевидным пережимом 4, и внепечную теплоиспользующую установку 5, соединенную с копильником 3 через газоход б копильника. Топливо-воздушная смесь и шихта поступают сверху через тангенциальный ввод 7, расплав выводится через летку 8. , Газоход 6 - в виде арки, установлен тангенциально копильнику и выполнен расширяющимся в сторону теплоиспользующей установки. По условиям раскрытия струи газового потока внутренняя стенка газохода расположена под углом 20-30 к теплоиспользующей установке. Наклон в.нутренней стенки меньше 20 и больше 30 приводит к тому, что создаются благоприятные условия для завихрения потока/.а следовательно, к потерям на сопротивление движению газового потока в установке. По условиям сохранения выходных скоростей газового потока торцовые стенки копильника расположены под углом 105-120 к продольной оси щели пережима. Если торцовые стенки наклонены под углом меньшим 105° , возрастают скорости газового потока, что приводит к эрозионному износу поверхностей нагрева за счет удара высокоскоростной газовой струи. Если торцовые стенки копильника наклонены под углом, большим 120°, ухудшается заполнение теплоиспользующей установки газом и снижается суммарный тепловой поток к конвективным поверхностям теплоиспользующей установки. Кривизна газохода копильника соответствует отношению меньшего радиуса газохода к радиусу копильника 0,5-0,7. Если отношение радиусов меньше 0,5- ухудшается сепарация частиц расплава и часть их уносится в теплоиспользующую установку. Если отношение радиусов больше 0,7 - сужается проходное сечение газового потока, что приводит к увеличениям скоростей в этом сечении и аэродинамического сопротивления газохода. Установка работает следующим образом. Топливо-воздушная смесь и шихта поступают в верхнюю часть вертикаль ной двухсекционной циклонной камеры 1 через тангенциальные вводы 7. Бол шая часть шихты проходит обработку в объеме камеры 1 и улавливается на ее стенках в виде расплава, который затем стекает через щелевидный пережим 4 в копильник 3 расплава. Мен шая часть шихты подхватывается газо вым потоком и выносится в копильник 3. Вследствие того, что тангенциаль но установленный пережим 4 имеет елевидную форму, газовый поток создает в копильнике расплава мощное центробежное силовое поле и потому частицы шихты, взвешенные в газовом потоке, сепарируются на стенки копильника. ГазоЁый поток поступает в теплоиспользующую установку через газоход 6, который способствует дополнительной сепарации шихты и части расплава и препятствует образованию настылей на стенках копильника 3. Очищенные высокотемпературные газы поступают в теплоиспользующую установку 5, где происходит эффективное использование тепла отходящих газов. Расплавленные продукты выводя ся из копильника 3 через летку 8 и поступают на грануляцию. Изобретение обеспечивает: двойное изменение напра вления газового потока, создающее дополнительные инерционные силы для отделения частиц расплава от газового потока; ликвидацию теневого эффекта (излучения к теплоиспользующей установке) за счет того что газоход копильника выполнен в виде арки; вход плоского газового потока направленным в нижнюю часть теплоиспользующей установки, что при водит к равномерному и рассредоточен ному теплообмену по фронту теплоиспользующей установки. Предлагаемая установка повышает про.изводительность за счет увеличения выхода продукта и теплового КПД теплоиспользующей установки и снижения удельного расхода топлива. Кроме-того, сокращаются производственные площади за счет улучшения компоновки циклона с теплоиспользующей установкой. Формула изобретения 1.Установка для термохимической переработки минерального сырья, содержащая циклонную камеру с нижним выводом продукта и газа, тангенциально соединенную с цилиндрическим копильником расплава щелевидным пережимом, и теплоиспользующую установку, соединенную с копильником газоходом, отличающаяс я тем, что, с целью повышения производительности установки путем снижения потерь продукта, удельного расхода топлива и тепла отходящих газов, газоход выполнен в виде арки и установлен тангенциально копильнику, а торцовые стенки копильника сопряжены с газоходом. 2.Установка по п. 1, о т л и ч ат ю щ а я с я тем, что газоход выполнен расширяющимся в сторону теплоиспользующей установки. 3.Установка по п. 1, о т л и ч аю щ а я с я тем, что торцовые стенки копильника расположены под углом 105-120° к продольной оси щели пережима . 4.Установка по п. 1, о т л ичающаяся тем, что внутренняя стенка газохода расположена под углом 20-30° к вертикали. 5.Установка по п. 1, о т л и ч аю щ а я с я тем, что отнсяиение Меньшего радиуса газохода к радиусу копильника составляет 0,5-0,7. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 401875, кл. F 27 В 15/00, 1971. 2.Авторское свидетельство СССР I 478989, кл. F 27 В 15/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонная печь | 1980 |

|

SU916938A1 |

| Печь для переработки многокомпонентных шихт | 1984 |

|

SU1234714A1 |

| Циклонная печь для термохимической переработки минерального сырья | 1979 |

|

SU792055A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА, ФЕРРОСПЛАВОВ И ПЕРЕДЕЛЬНЫХ ШЛАКОВ | 1994 |

|

RU2044243C1 |

| Способ переработки шлакового расплава и устройство для его осуществления | 1985 |

|

SU1351900A1 |

| Циклонный плавильный агрегат | 1980 |

|

SU900091A1 |

| Циклонная печь | 1977 |

|

SU656982A1 |

| Устройство для огневого обезвреживания минерализованных жидких отходов | 1981 |

|

SU1021876A1 |

| Циклонная печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU744209A1 |

| Способ переработки расплава шлака и устройство для его осуществления | 1985 |

|

SU1316987A1 |

Авторы

Даты

1982-03-07—Публикация

1979-06-07—Подача