через вводы. Топливовоздушную ст-iecb в печь подают тангенциально через сопла 3. В рабочей камере происходит плавление шихтовых добавок. Одновременно в рабочую камеру через шлаковые сопла 4, установленные также тан генциально и связанные с форкамерами 5, подают в распыленном виде расплав шлака. Капли расплава шлака сме шиваются с каплями расплава пшхтовых материалов. Происходят термохимические реакции. Затем смесь расплавов пшака и материалов попадает через пережим 6 в копильник-смеситель 7. Бла годаря особой форме выполнения ко1,

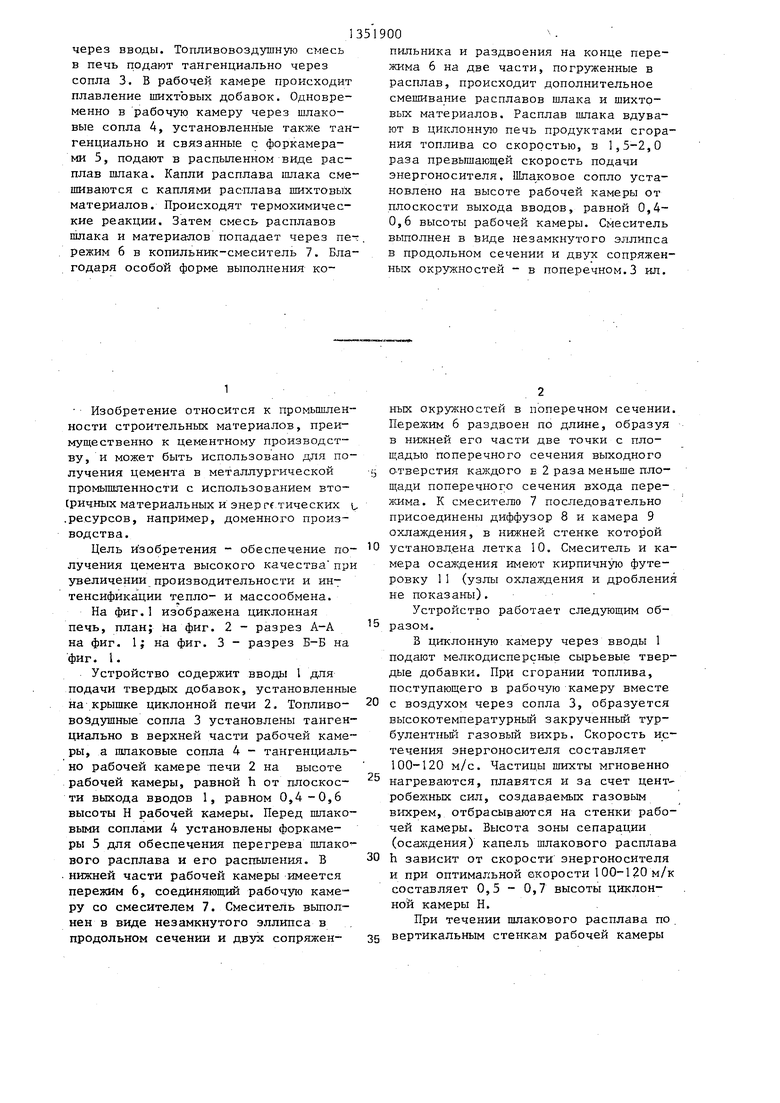

Изобретение относится к промьшшен- ности строительных материалов, преимущественно к цементному производству, и может быть использовано для получения цемента в металлургической промышленности с использованием вто- (ричных материальных и энергетических t .ресурсов, например, доменного производства.

Цель изобретения - обеспечение по- лучения цемента высокого качества при увеличении производительности и интенсификации тепло- и массообмена.

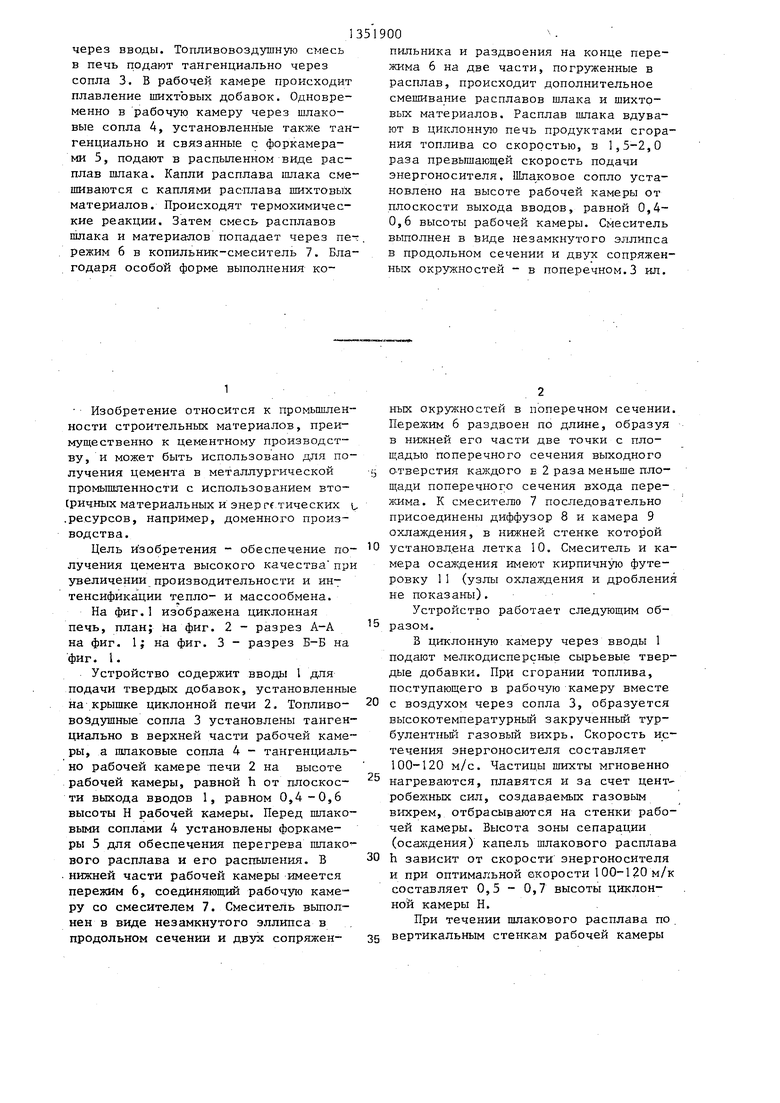

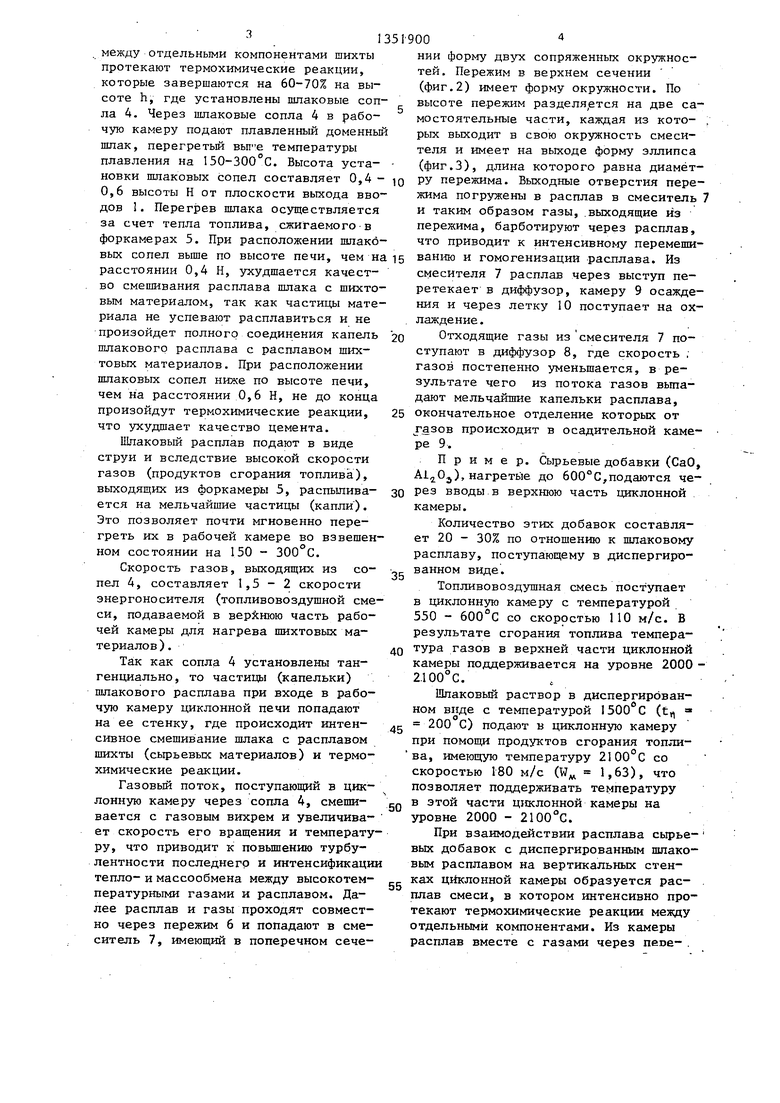

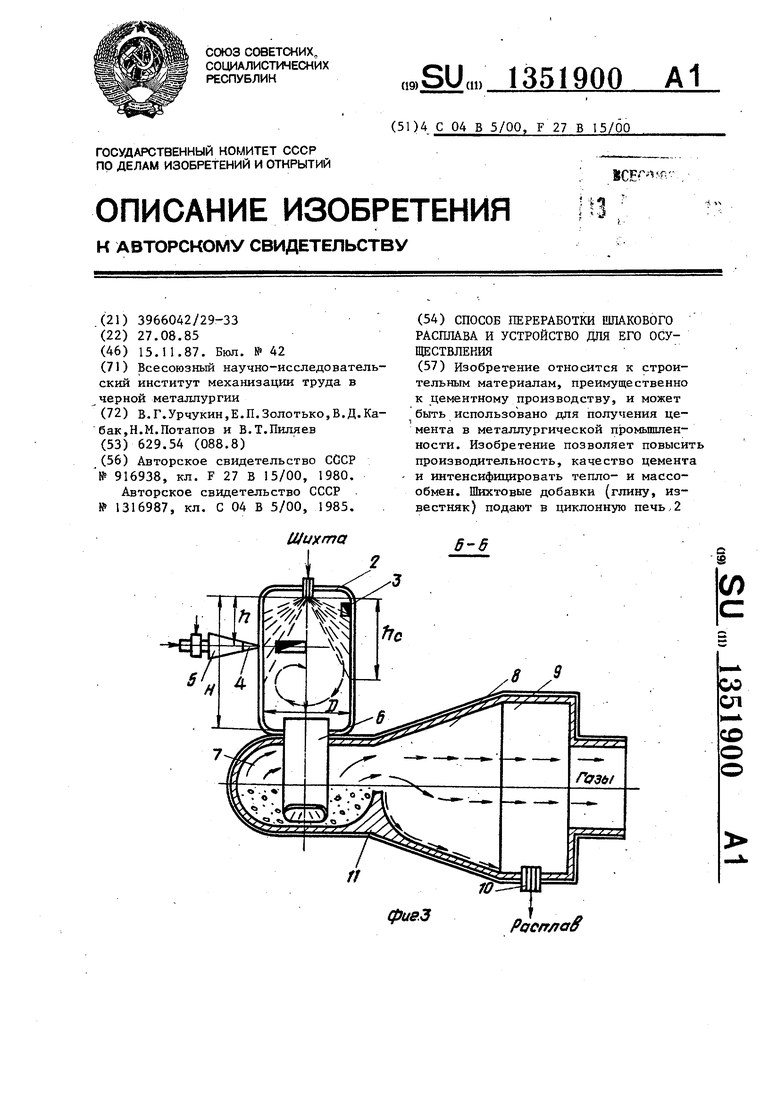

На фиг.I изображена циклонная печь, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содержит вводы 1 для подачи твердых добавок, установленные на крышке циклонной печи 2, Топливо- воздушные сопла 3 установлены тангенциально в верхней части рабочей камеры, а шлаковые сопла 4 - тангенциально рабочей камере печи 2 на высоте рабочей камеры, равной h от плоское- ти выхода вводов 1, равном 0,4-0,6 высоты Н рабочей камеры. Перед шлаковыми соплами 4 установлены форкаме- ры 5 для обеспечения перегрева шлако вого расплава и его распыления, В . нижней части рабочей камеры имеется пережим 6, соединяющий рабочзто камеру со смесителем 7. Смеситель вьтол- нен в виде незамкнутого эллипса в продольном сечении и двух сопряжен-

51900

Пильняка и раздвоения на конце пережима 6 на две части, погруженные в расплав, происходит дополнительное смепивание расплавов шлака и шихтр- BbDC материалов. Расплав шлака вдувают в циклонную печь продуктами сгорания топлива со скоростью, в 1,5-2,0 раза превьшгающей скорость подачи энергоносителя, 11па.ковое сопло установлено на высоте рабочей камеры от плоскости выхода вводов, равной 0,4- 0,6 высоты рабочей камеры. Смеситель

. выполнен в виде незамкнутого эллипса в продольном сечении и двух сопряженных окружностей - в поперечном.3 ил.

ных окружностей в поперечном сечении. Пережим 6 раздвоен по длине, образуя в нижней его части две точки с площадью поперечного сечения выходного о-тверстия каждого в 2 раза меньше площади поперечного сечения входа пере-. жима. К смесителю 7 последовательно присоединены диффузор 8 и камера 9 охлаждения, в нижней стенке которой установл.ена летка 10. Смеситель и камера осаждения имеют кирпичную футеровку 11 (узлы охлаждения и дробления не показаны).

Устройство работает следующим образом.

В циклонную камеру через вводы 1 подают мелкодисперсные сырьевые твердые добавки. ПРИ сгорании топлива, поступающего в рабочую камеру вместе с воздухом через сопла 3, образуется высокотемпературный закрученный тур- булентньй газовый вихрь. Скорость истечения энергоносителя составляет 100-120 м/с. Частицы шихты мгновенно нагреваются, плавятся и за счет центробежных сил, создаваемых газовым вихрем, отбрасываются на стенки рабочей камеры. Высота зоны сепарации (осаждения) капель шлакового расплава h зависит от скорости энергоносителя и при оптимальной екорости 100-120 м/к составляет 0,5 - 0,7 высоты циклонной камеры Н.

При течении шлакового расплава по вертикальным стенкам рабочей камеры

между отдельными компонентами шихты протекают термохимические реакции, которые завершаются на 60-70% на высоте h, где установлены шлаковые сопла 4. Через ишаковые сопла 4 в рабочую камеру подают плавленный доменньш шлак, перегретьй вьш е температуры плавления на 150-300°С. Высота уста- новки шлаковых сопел составляет 0,4 - 0,6 высоты Н от плоскости выхода вводов . Перегрев шлака осуществляется за счет тепла топлива, сжигаемого-в форкамерах 5. При расположении шлаковых сопел выше по высоте печи, чем н расстоянии 0,4 Н, ухудшается качество смешивания расплава шлака с шихтовым материалом, так как частицы материала не успевают расплавиться и не произойдет полного соединения капель шлакового расплава с расплавом шихтовых материалов. При расположении шлаковых сопел ниже по высоте печи, чем на расстоянии 0,6 Н, не до конца произойдут термохимические реакции, что ухудшает качество цемента.

Шлаковый расплав подают в виде струи и вследствие высокой скорости газов (продуктов сгорания топлива), выходящих из форкамеры 5, распьшива- ется на мельчайшие частицы (капли ). Это позволяет почти мгновенно перегреть их в рабочей камере во взвешенном состоянии на 150 - 300 С.

Скорость газов, выходящих из сопел 4, составляет 1,5-2 скорости энергоносителя (топливовоздушной смеси, подаваемой в верхнюю часть рабочей камеры для нагрева шихтовых материалов ).

Так как сопла 4 установлены тангенциально, то частицы (капельки) шлакового расплава при входе в рабочую камеру циклонной печи попадают на ее стенку, где происходит интенсивное смешивание шлака с расплавом шихты (сьфьевых материалов) и термохимические реакции.

Газовый поток, поступающий в циклонную камеру через сопла 4, смешивается с газовым вихрем и увеличива- ет скорость его вращения и температуру, что приводит к повьшгению турбулентности последнего и интенсификаци тепло-и массообмена между высокотемпературными газами и расплавом. Далее расплав и газы проходят совместно через пережим 6 и попадают в смеситель 7, имеющий в поперечном сече

0

5

0

Q 5

5

0

5

0

5

НИИ форму двух сопряженных окружностей. Пережим в верхнем сечении (фиг.2) имеет форму окружности. По высоте пережим разделяется на две самостоятельные части, каждая из кото- , рых выходит в свою окружность смесителя и имеет на выходе форму эллипса (фиг.З), длина которого равна диаметру пережима. Выходные отверстия пережима погружены в расплав в смеситель 7 и таким образом газы, .выходящие из пережима, барботируют через расплав, что приводит к интенсивному перемешиванию и гомогенизации расплава. Из смесителя 7 расплав через выступ перетекает в диффузор, камеру 9 осаждения и через летку 10 поступает на охлаждение.

Отходящие газы из смесителя 7 поступают в диффузор 8, где скорость , газов постепенно уменьшается, в результате чего из потока газов вьта- дают мельчайшие капельки расплава, окончательное отделение которых от газов происходит в осадительной камере 9.

Пример. Сырьевые добавки (СаО, AijOj), нагретые до 600°С,подаются через вводы в верхнюю часть циклонной камеры.

Количество этих добавок составляет 20 - 30% по отношению к шлаковому расплаву, поступающему в диспергированном виде.

Топливовоздушная смесь поступает в циклонную камеру с температурой 550 - 600°С со скоростью ПО м/с. В результате сгорания топлива температура газов в верхней части циклонной камеры поддерживается на уровне 2000 - 2.100°С.

Шлаковый раствор в диспергированном виде с температурой 1500 С (ty, « 200 С) подают в циклонную камеру при помощи продуктов сгорания топлива, имеющую температуру 2100°С со скоростью 180 м/с (W 1,63), что позволяет поддерживать температуру в этой части циклонной камеры на уровне 2000 - 2100°С.

При взаимодействии расплава сырье- вых добавок с диспергированным шлаковым расплавом на вертикальных стенках циклонной камеры образуется рас- . плав смеси, в котором интенсивно протекают термохимические реакции между отдельными компонентами. Из камеры расплав вместе с газами через пепе- .

жим поступает в смеситель, где газы барботируют через расплав, что приводит к интенсивному перемешиванию, хорошей гомогенизации расплава.Здесь термохимические реакции завершаются. Затем расплав через порог вытекает в диффузор, где происходит полное отделение газов от расплава.

Далее расплав - плавленный цемент, Q душные сопла для подачи энергоносителя, установленнные в ее верхней части тангенциально, вводы для подачи твердых добавок и шлаковые сопла, установленные- тангенциально с соплами подачи энергоносителя, отличающееся тем, что,с целью обеспечения получения цемента высокого качества при увеличении производительности и интенсификации тепломассообмена, оно снабжено смесителем и форкамерами, .каждая из которых расцо- ложена перед шлаковым соплом, установленным на высоте рабочей камеры от плоскости выхода вводов, равной

вытекает через летку на грануляцию.

Использование предлагаемого способа позволяет повысить производительность и качество цемента за счет ин- . тенсификации тепло- и массообмена.

Формула изобретения

1. Способ переработки щлакового jo расплава, включающш его подачу в . циклонную печь, загрузку сверху твердых добавок и тангенциальную подачу энергоносителя в направлении подачи

ля, установленнные в ее верхне ти тангенциально, вводы для по твердых добавок и шлаковые соп тановленные- тангенциально с со подачи энергоносителя, отл чающееся тем, что,с це обеспечения получения цемента го качества при увеличении про тельности и интенсификации теп сообмена, оно снабжено смесите форкамерами, .каждая из которых ложена перед шлаковым соплом, новленным на высоте рабочей ка от плоскости выхода вводов, ра

тличающийся тем, 25 0,4-0,6 высоты рабочей камеры.

шлака,

что, с целью обеспечения получения цемента высокого качества при увеличении производительности и интенсификации тепло- и массообмена, расплав шлака -вдувают в циклонную печь про- -А

30

3. Устройство по п.2, от чающееся тем, что смес выполнен в виде незамкнутого э в- продольном сечении и двух со ных окружностей - в поперечном

1900 . .

дуктами сгорания топлива со скоростью, в 155-2,0 раза превышающей скорость подачи энергоносителя, с последующим дополнительньм перемешиванием расплава добавок и шлака.

2. Устройство для переработки шлакового расплава, включающее циклонную печь с рабачей камерой, топливовоздушные сопла для подачи энергоносите

ля, установленнные в ее верхней части тангенциально, вводы для подачи твердых добавок и шлаковые сопла, установленные- тангенциально с соплами подачи энергоносителя, отличающееся тем, что,с целью обеспечения получения цемента высокого качества при увеличении производительности и интенсификации тепломассообмена, оно снабжено смесителем и форкамерами, .каждая из которых расцо- ложена перед шлаковым соплом, установленным на высоте рабочей камеры от плоскости выхода вводов, равной

30

3. Устройство по п.2, отличающееся тем, что смеситель выполнен в виде незамкнутого эллипса в- продольном сечении и двух сопряженных окружностей - в поперечном.

10

t(iue.2

Редактор М. Недолуженко

Составитель В.Юдина Техред А.Кравчук

Заказ 5533/19Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор И.Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА, ФЕРРОСПЛАВОВ И ПЕРЕДЕЛЬНЫХ ШЛАКОВ | 1994 |

|

RU2044243C1 |

| Циклонная печь | 1980 |

|

SU916938A1 |

| Циклонная печь для термохимической переработки минерального сырья | 1979 |

|

SU792055A1 |

| Способ переработки расплава шлака и устройство для его осуществления | 1985 |

|

SU1316987A1 |

| Печь для переработки многокомпонентных шихт | 1984 |

|

SU1234714A1 |

| Циклонно-вихревая печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU885768A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ЦИКЛОННОГО ТИПА | 1965 |

|

SU176198A1 |

| Циклонная печь для обезвреживания жидких отходов | 1980 |

|

SU945596A1 |

| Циклонная печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU744209A1 |

| Устройство для термохимической переработки минерального сырья | 1980 |

|

SU937947A1 |

Изобретение относится к строительным материалам, преимущественно к цементному производству, и может быть использовано для получения цемента в металлургической промышленности. Изобретение позволяет повысить производительность, качество цемента и интенсифицировать тепло- и массо- обмен. Шихтовые добавки (глину, известняк) подают в циклонную печь.2 6-6 (Л со сл со фие.З Pacfr/foff

| Циклонная печь | 1980 |

|

SU916938A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ переработки расплава шлака и устройство для его осуществления | 1985 |

|

SU1316987A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шиута // | |||

Авторы

Даты

1987-11-15—Публикация

1985-08-27—Подача