13

а охлаяодение осуществляют со скоростью 1 100- 400°С/с.. Способ осуществляют в устройстве, вертикахшная камера 1 которого выполнена с расширением книзу и снабжена тангенциально установлеыными в кольцевом донном углублении в одном направлении с сонлами 2 для подачи .энергоносителя футерованными патрубками для подачи расплава шлака, при этом расширенный

Изобретение относится к технологии переработки металлургических ишаков, например доменных, на у/добрения и может быть использовано при производстве удобрений с добавками микроэлементов и других питательных компонентов .

Цель изобретения - повышение производительности и качества готового продукта.

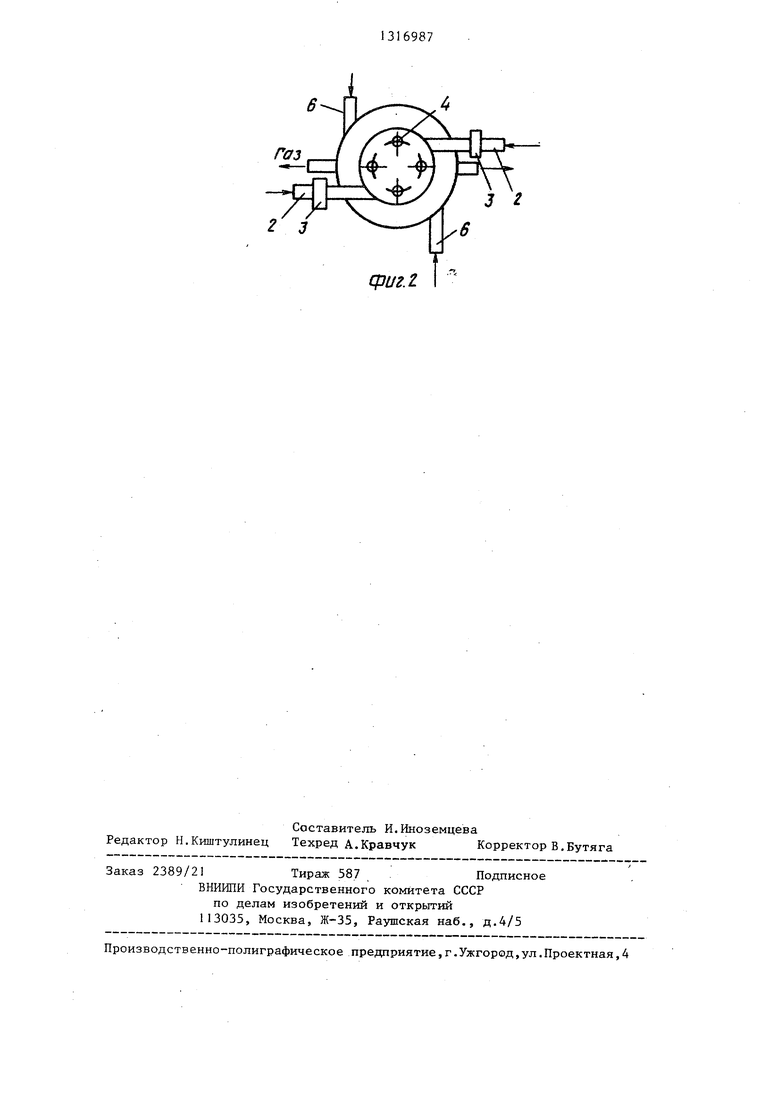

На фиг.1 изображено устройство для переработки расплава шлака; на фиг,2 - то же, вид сверху.

Устройство состоит из вертикально установленной рабочей камеры 1, в верхней части которой тангенциально установлены сопла 2 для подачи энергоносителя с узлом 3 подвода топлива В верхней крышке камеры имеются отверстия с течками 4 для ввода твердых добавок. В нижней части камеры по ее оси имеется пережим 5, который образует своей наружной поверхностью с внутренней поверхностью стенки камеры кольцевое донное углубление. В участке камерь; (кольцевом углублении) установлены тангенциально футерованные патрубки 6,, связанные с системой подвода, жидкого шлака - с емкостью 7, Патрубки 6 подачи mj iaKa установлены в одном на- пра)злении с соплами подачи энергоносителя . В емкости 7 находится жидкий шлак под давлением, образующимся от подачи газа высокого давления в емкость, например, от циклонной печи.

Камера 1 по высоте вьиюлнена с ; расширенным внутренним диаметром D в Н1-скней ее части. Расширенный участок плавно сопряжен с верхним участком на высоте камеры, составляющей

987

участок камеры сопряжен с верхним участком на высоте, равной 0,3-0,5 высоты камеры от днища кольцевого углубления, а внутренний диаметр нижнего участка равен 1,5-2,5 внутренного диаметра верхнего участка, причем угол, образованный касательной, проведенной в точке сопряжения участков камеры, составляет Ю-ЗО к ее верти- кальной оси, з.,п.ф-лы, 2 ил,2 табл.

0,3-0,5 высоты камеры. Высота верхнего участка до точки сопряжения h и высота нижнего участка Н. Внутренний диаметр

O

5

нижнего участка

D

5 больше диаметра d внутреннего верхнего участка в 1,5-2,5 раза. Угол d, образованный касательной, проведенной в точке сопряжения т участков камеры, составляет 10-30 к вертикальной ее оси.

Пережим 5 соединен с копиль-ником- отстойником 8, имеющим в верхней части газоотводы, а в нижней - отверстие для слива металла. Копильник 8 снабжен желобом 9 для слива шлака на охлаждаемые валки 10. Устройство снабжено зубчатыг-ш валками 1 1 для дробления получаемой в валках 10 ленты шлака.

Устройство работает следующим образом.

Легирующие тонкоизмельченные до- . банки заданного химического состава подаются в камеру горения (в верхнюю часть камеры 1) через течки 4. Одновременно смесь воздуха с газообразным топливом через сопла 2 поступает в камеру горения. Продукты сгорания топлива благодаря тангенциальной установке сопел 2 образуют закрученный высокотемпературный, турбулентный газовый поток. Частицы легирующих добавок, попадая в этот поток, мгновенно плавятся и за счет центробеж5 нык сил отбрасываются на стенки камеры горения и рабочей камеры 1,где образуют на поверхности гарнисажной футеровки камеры пленку расплава, которая стекает в кольцевое углуб0

ление - ванну. В эту ванну через тангенциально установленные патрубки 6

31

поступает под давлением благодаря емкости 7 жидкий шлак, который за счет тепла высокотемпературного газового потока и тепла легирующих добавок, поступающих в шлак в виде расплава, нагревается до более высокой температуры (1550-1700 С), что позволяет в значительной мере умень шить вязкость шлака, улучшить процесс смешения шлака и добавок.

Эффективному смешению шлака и добавок способствует также направленная в одну сторону тангенциальная подача шлака и энергоносителя, благодаря чему повьш1ается его гомогенизация, усреднение по химическому составу и качество готового продукта.

Из рабочей камеры 1 расплав шлака и добавок и газы через пережим 5 поступают в копильник-отстойник 8, где происходит отделение металла от расплава шлака и металл периодически вы пускают через нижнее отверстие. Рис- плав шлака 13 непрерывно по желобу 9 поступает на раствор валков 10, где происходит охлаждение расплава со скоростью 1100-1400°С/с. Затем полученная тонкая лента шлака измельчается в валках 11, до получения удобрения 12. Продукты сгорания топлива из копильника 8 через газоходы могут поступать, например, в теплоиспользую- щую установку (не показана).

Благодаря выполнению расширенного нижнего участка рабочей камеры про- исходит достаточный нагрев расплава шлака и поддержание легирующих компонентов в расплавленном состоянии. Если расширенный участок камеры больше 0,5 высоты камеры, то время пребы вания расплава микроэлементов добавок недостаточно для их перегрева, а если меньше 0,3 высоты рабочей камеры, то может произойти сильный перегрев добавок, что приводит к перехо- ду их в газообразное состояние, наг пример, легко летучего компонента Бора, уменьшению их в готовом продукте.

Если диаметр нижнего участка вы- полнить с величиной меньшей, чем 1,5 раза по отношению к диаметру верхнего участка, то расплав шлака может подняться по высоте камеры за счет закручивания потока до зоны горения и может перегреться и ухудшить сме- щивание расплава шлака с расплавом добавок. Увеличение диаметра нижне

87 4

го участка камеры более чем в 2,5 раза по отношению к диаметру верхнего участка камеры снижает фактически скорость закручивания газового

потока, ухудшает тепломассообмен и качество готового продукта.

Угол наклона рабочей камеры на участке сопряжения, т.е. угол d , образованный касательной проведенной в точке т, должен составлять 10- 30 . При уменьшении угла наклонный участок камеры по высоте увеличивается, что приводит к перегреву расплава легирующих добавок и соответственно к переходу их в газообразное состояние. При увеличении угла более 30 частицы добавок попадают в расплав шлака в твердом состоянии, что зосудшает равномерность распределения их в объеме расплава шлака, т.е. ухудшает качество готового про- дукта.

5

0

5 0

Необходимость подачи расплава шлака в нижнюю зону рабочей камеры обусловлена тем, что при подаче его в верхнюю зону камеры происходит перегрев расплава шлака, твердые частицы вводимых добавок не успеют расплавиться и попадают в расплав шлака в твердом агрегатном состоянии и равномерность смешивания их с расплавом шлака ухудшается. Кроме того, некоторые легирующие добавки, например окись марганца, имеющая температуру плавления вьше температуры плавления шлака, могут вообще не расплавиться.

Пример. Жидкий доменный шлак с температурой подают в циклонную печь со скоростью истечения через патрубки, равной 10м/с. В качестве легирующих компонентов использовали добавки шлака ферробора и пи--л ритных огарок. Количество вводимого жидкого шлака составляло 80%, а коли- .чество вводимых добавок - ферробора 10%, пиритных огарок 10%. Добавки вводили в печь сверху через течки. Тангенциально рабочей камере в верхнюю ее часть подавали смесь природного газа с воздухом со скоростью истечения из сопел, равной 150 м/с. Температуру нагрева печи поддерживали расходом топлива (). Для определения граничных значений температуры перегрева смеси расплава шлака и добавок изменяли расход топлива с воздухом, изменяя температуру распла51

ва на ЮО-ЗЗО С выше температуры плаления смеси.

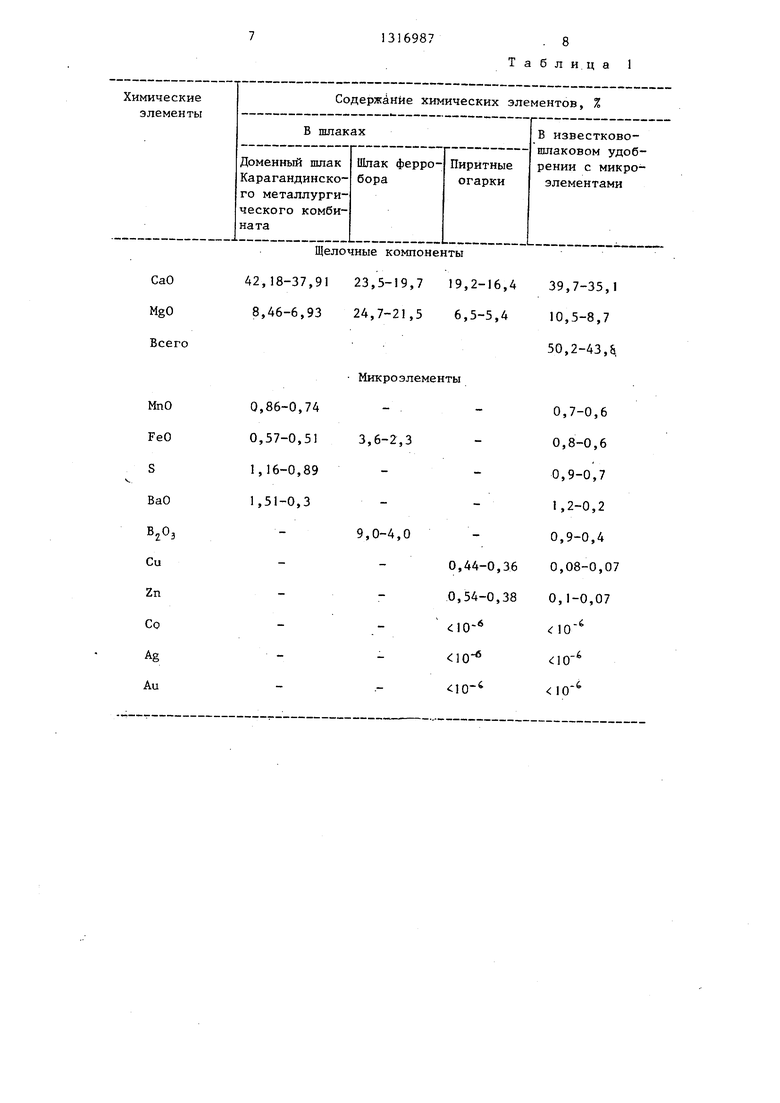

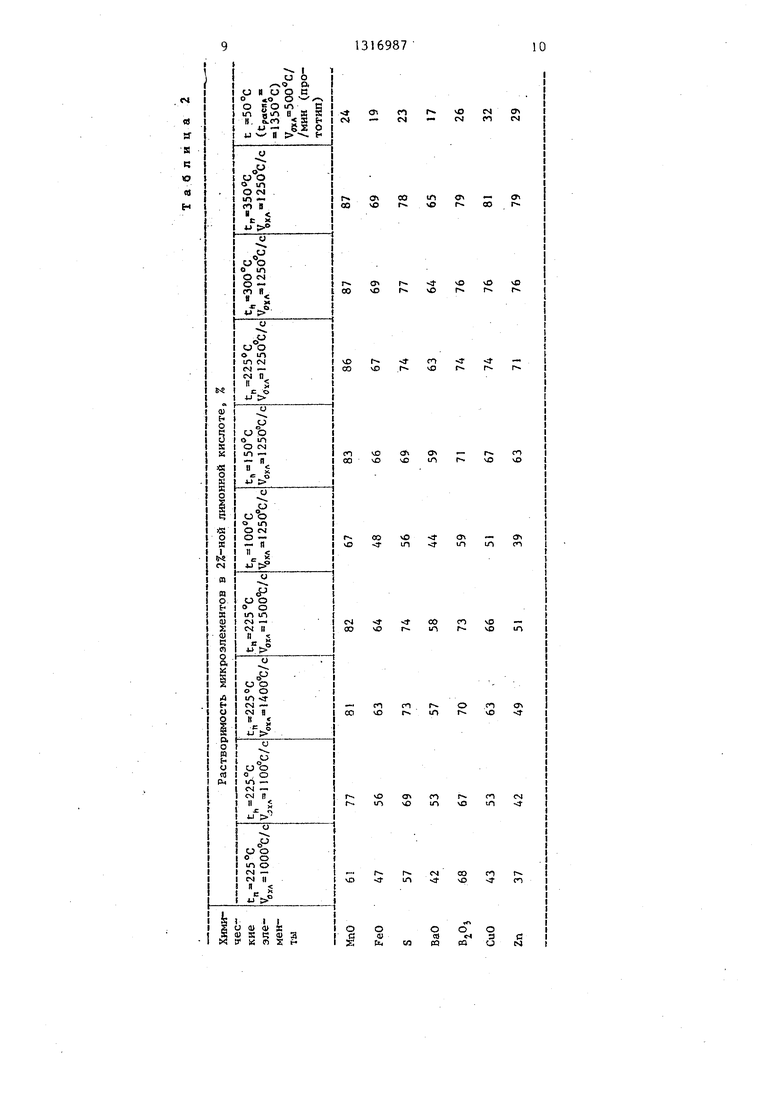

Химический состав исходного материала и продукта приведен в табл.1.

С копильника шлак струей сливали в просвет охлаждаемых валков. Скорость охлаждения составляла 1250 С/с. Затвердевший шлак в виде ленты толщиной 88 мм дробили в зубчатых валках. Для определения граничных значений скорости охлаждения изменяли раствор валков и расход шлака и тем самым изменяли интенсивност охлаждения расплава в диапазоне ЮОО-МЗО с/с (см.табл.2).

Скорость истечения шлака из патрубков, при подаче его в печь составляла 0,05-0,1 скорости истечения энергоносителя, которая равна 100- 150 м/с. При скорости истечения шлака меньшей указанной величины между жидким расплавом шлака и добавками процесс тепломассообмена протекает медленно, что приводит к необходимости увеличения времени пребывания расплава в печи. Кроме того, при Низкой скорости движения расплава ухудшается процесс гомогенизации В случае увеличения скорости истечения более 0,1 в значительной мере возрастают энергозатраты, а фактически процесс гомогенизации на улучшается.

В табл.2 показано влияние перегрева расплава смеси шлака и добавок, а также скорости охлаждения расплава на содержание лимонно-растворимой формы микроэлементов.

Из табл.2 видно, что растворш юст микроэлементов в 2%-ной лимонной кие лоте и соответственно качество удобрения ухудшается при параметрах температуры перегрева и скорости охлаждения ниже и выше указанных в формуле изобретения. Хотя показатели при увеличении скорости охлаждения несколько возрастают, однако повысить скорость охлаждения выше 400°С/с затруднительно.

Предлагаемый способ производства удобрений и устройство для его осуществления позволяют повысить качество минеральных удобрений и производительность процесса.

876

Формулаизобретения

1. Способ переработки расплава шлака, включающий подачу расплава

шлака в циклонную плавильную печь, непрерывную загрузку в нее сверху заданного количества твердых добавок с подачей в печь газообразного энергоносителя, перемешивание расплава

шлака и добавок, охлаждение и измельчение, отличающийся тем, чт-о, с целью повьш1ения производительности и качества готового продукта, расплав шлака подают в печь со скоростью, равной 0,05-0,1 скорости

энергоносителя, перед перемешиванием расплава шлака и добавок последние расплавляют, при перемешивании производят нагрев смеси до температуры

на 150-300 С вьшге температуры ее плавления , а охлаждение осуществляют со скоростью 1100-1400 с/с.

2.Устройство для переработки расплава шлака, содержащее вертикальную камеру с тангенциально установленными в ее верхней части соплами для подачи энергоносителя, патрубки для подачи твердых добавок, соединенньш

с копильником-отстойником пережим,

расположенньй в нижней части камеры с образованием кольцевого донного углубления, отличающееся тем, что, с целью повышения производительности и качества готового проДЗП :та, вертикальная камера выполнена с расширением книзу и снабжена тангенциально установленными в кольцевом углублении в одном направлении с соплами для подачи энергоносителя футерованными патрубками для подачи расплава шлака, при этом расширенный участок камеры плавно сопряжен с верхним участком на высоте, равной 0,3-0,5 высоты камеры от днища кольцевого углубления, а внутренний диаметр нижнего участка равен 1,5-2,5 внутреннего диаметра верхнего участка.

3.Устройство по п.2, о т л и - чающееся тем, что угол, образованньй касательной, проведенной в точке сопряжения участков камеры, составляет 10-30 к ее вертикальной оси.

Щелочные компоненты

Таблица 1

C1 r N -

vO

CM

еч f

O CM

CO r

1Л

o

T -«

r CO

T r.

F Г-

4f vO

O

l.

vO

r

vO

r

sr Г-.

(Л vO

r

f - r r

3

o

c

u-l

- о

CO

vo

vO

in

vr

(3 -

in in

Cf

on

Г00

U1

CO

r

чО VO

r in

о r

,fo

чО

yi

-a

04

vO

« u-i

r D

(Л

in

CM

i

r in

CM

oo

vD

CO

r

t en

о

« w

О сЧ

CQ

О U

С

N1

газ

2 3

CPU г. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шлакового расплава и устройство для его осуществления | 1985 |

|

SU1351900A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Способ переработки доменного шлака | 1977 |

|

SU631504A1 |

| КОПИЛЬНИК ВАГРАНКИ | 1991 |

|

RU2016359C1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ДОМЕННОГО ШЛАКОВОГО РАСПЛАВА | 1999 |

|

RU2169714C2 |

| Печь для переработки многокомпонентных шихт | 1984 |

|

SU1234714A1 |

Изобретение относится к технологии переработки металлургических шлаков, например доменных, на удобрения и может быть использовано при производстве удобрений с добавками микроэлементов и других питательных компонентов . С целью повьшения производительности и качества готового продукта расплав шлака подают в циклонную плавильную печь со скоростью, равной 0,05-0,1 скорости энергоносителя, перемешивают с расплавленными добавками, причем при перемешивании производят нагрев смеси до температуры на 150-300 С вьш1е ее плавления. с (Л л СА9 сь со 00 vl f

| Способ переработки доменного шлака | 1975 |

|

SU637401A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР № 722055, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ переработки доменного шлака | 1977 |

|

SU631504A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Циклонная печь | 1980 |

|

SU916938A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-06-15—Публикация

1985-05-30—Подача