(54) УПЛОТНЕНИЕ ВЫСОКОТЕМПЕРАТУРНОГО СОЕДИНЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ВЫСОКОТЕМПЕРАТУРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2178849C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2269046C1 |

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины газотурбинного двигателя | 2018 |

|

RU2691000C1 |

| ГЕРМОСОЕДИНИТЕЛЬ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2018 |

|

RU2696922C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 2022 |

|

RU2796606C1 |

| Стыковочный патрубок разгрузочно-загрузочной машины | 1981 |

|

SU999705A1 |

| Радиально-торцовое газодинамическое уплотнение масляной полости опор роторов турбомашин | 2015 |

|

RU2611706C1 |

| КОМБИНИРОВАННОЕ УПЛОТНЕНИЕ ПОРШНЯ | 1999 |

|

RU2173422C1 |

| НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2210673C2 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2248633C1 |

1

Изобретение относится к уплотнительной технике, в частности к уплотнительйым ; устройствам неподвижных соединений.

Известно уплотнительное устройство, в котором эластичное уплотнительное кольцо расположено в кольцевой выточке между стыкуемыми деталями. Эластичное уплотнитель ное кольцо выполнено с Н-образным поперечным сечением, полученным из .двух Сегментообразных элементов, соединенных Эластичной перемычкой, и взаимодействует внутренними своими рабочими кромками с койическими поверхностями кольца трапецеидального сечения, а наружными - с упругим и тонкостенным кольцом дугообразного сечения, изменяющим радиус дуги при затяжке фланцевого соединения 1.Недостаток указанного уплотнительйого устройства - невозможность использования его в условиях воздействия высоких температур из-за наличия эластичного уплотнительного кольца. Кроме того, сложность конфигурации эластичного уплотнительнрго элемента, имеющего Н-образное сечение , а также наличие кольца с коническими поверхностями трапецеидального сечения и упругого тонкостенного кольца дугообразного сечения приводят к усложнению конструкции уплотнительного устройства в целом.

Наиболее близким к предлагаемому по технической сущности является уплотнение высокотемпературного соединения, содержащее корпус у плотняемой в нем деталью и размещенным между ними уплотнительным элементом 2.

Недостатки известного уплотнения - сложность конструкции, а также пониженная

10 надежность уплотнительного устройства, связанная с организацией подвода нагретой или охлажденной текучей среды и подводом тепла в концевую часть уплотнительного элемента с помощью встроенных нагревательных спиралей. В случйе закрепления уплотнительного элемента на выемной части монтаж и демонтаж выемной часи из корпуса сопряжен с определенными трудностями, такими как обеспечение подвода охлаждающей текучей среды по каналам в концевую

часть уплотнительного элемента. Кроме того, наличие прогибающейся части уплотнительного элемента предъявляет определенные требования к габаритам уплотнения, что ограначинается область его использования.

Цель изобретения - повышение надежности и упрощение консрукции уплотнения.

Поставленная цель достигается тем, что уплотнительный элемент выполнен в виде части тора, обращенной к корпусу, из материала с коэффициентом линейного расширения большим чем у корпуса и детали, торцовые контактирующие поверхности элемента в его осевом сечении выполнены выпуклыми, при этом одна из поверхностей оперта на выступ детали, а другая - на опорное кольцо, которое установлено на кольцо, закрепленное в детали, причем наружный диаметр кольца, закрепленного в детали, меньше диаметра линии контакта уплотнительного элемента и опорного кольца.

При этом опорное кольцо выполнено из материала с коэффициентом линейного расширения большим чем у уплотнительного элемента.

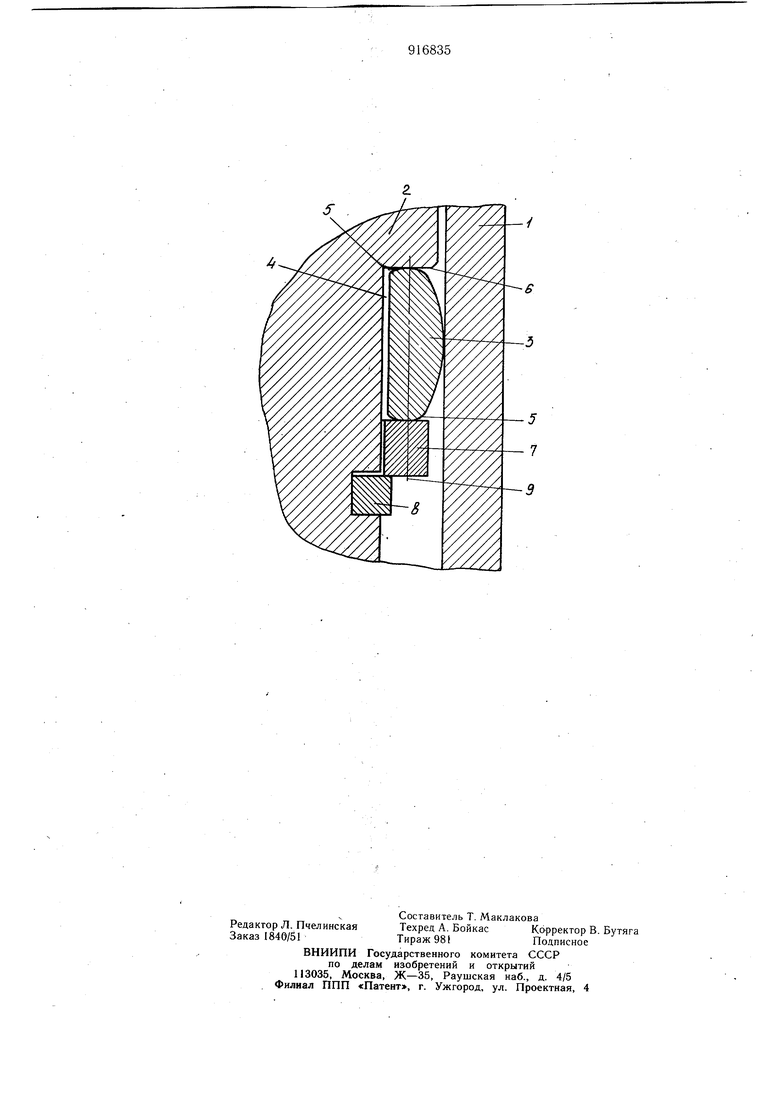

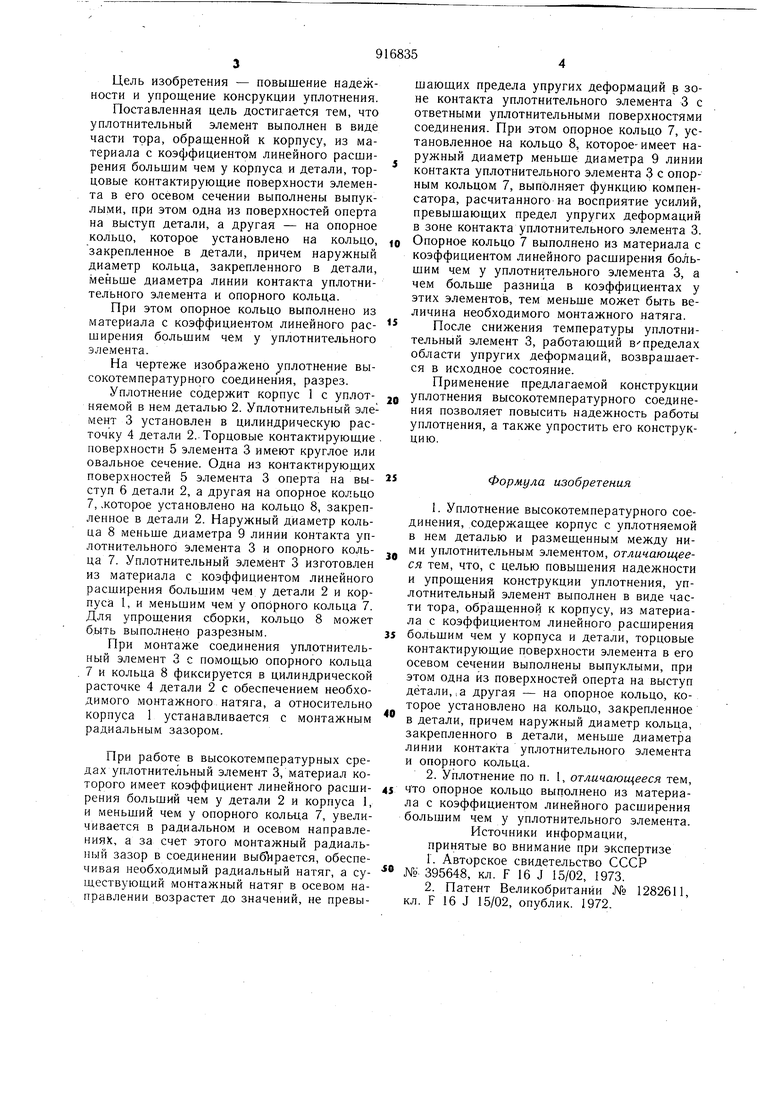

На чертеже изображено уплотнение высокотемпературного соединения, разрез.

Уплотнение содержит корпус 1 с уплотняемой в нем деталью 2. Уплотнительный элемент 3 установлен в цилиндрическую расточку 4 детали 2.-Торцовые контактирующие поверхности 5 элемента 3 имеют круглое или овальное сечение. Одна из контактирующих поверхностей 5 элемента 3 оперта на выступ 6 детали 2, а другая на опорное кольцо 7, .которое установлено на кольцо 8, закрепленное в детали 2. Наружный диаметр кольца 8 меньше диаметра 9 линии контакта уплотнительного элемента 3 и опорного кольца 7. Уплотнительный элемент 3 изготовлен из материала с коэффициентом линейного расширения большим чем у детали 2 и корпуса 1, и меньшим чем у опорного кольца 7. Для упрощения сборки, кольцо 8 может быть выполнено разрезным.

При монтаже соединения уплотнительный элемент 3 с помощью опорного кольца . 7 и кольца 8 фиксируется в цилиндрической расточке 4 детали 2 с обеспечением необходимого монтажного натяга, а относительно корпуса 1 устанавливается с монтажным радиальным зазором.

При работе в высокотемпературных средах уплотнительный элемент 3, материал которого имеет коэффициент линейного расширения больший чем у детали 2 и корпуса 1, и меньший чем у опорного кольца 7, увеличивается в радиальном и осевом направлениях, а за счет этого монтажный радиаль) зазор в соединении выбирается, обеспечивая необходимый радиальный натяг, а существующий монтажный натяг в осевом направлении возрастет до значений, не превышающих предела упругих деформаций в зоне контакта уплотнительного элемента 3 с ответными уплотнительными поверхностями соединения. При этом опорное кольцо 7, установленное на кольцо 8, которое-имеет наружный диаметр меньше диаметра 9 линии контакта уплотнительного элемента 3 с опорным кольцом 7, выполняет функцию компенсатора, расчитанного на восприятие усилий, превышающих предел упругих деформаций в зоне контакта уплотнительного элемента 3. Опорное кольцо 7 выполнено из материала с коэффициентом линейного расширения большим чем у уплотнительного элемента 3, а чем больше разница в коэффициентах у этих элементов, тем меньше может быть величина необходимого монтажного натяга.

После снижения температуры уплотнительный элемент 3, работающий впределах области упругих деформаций, возврашается в исходное состояние.

Применение предлагаемой конструкции уплотнения высокотемпературного соединения позволяет повысить надежность работы уплотнения, а также упростить его конструкцию.

Формула изобретения

. Уплотнение высокотемпературного соединения, содержащее корпус с уплотняемой в нем деталью и размещенным между ними уплотнительным элементом, отличающееся тем, что, с целью повышения надежности и упрощения конструкции уплотнения, уплотнительный элемент выполнен в виде части тора, обращенной к корпусу, из материала с коэффициентом линейного расширения большим чем у корпуса и детали, торцовые контактируюшие поверхности элемента в его осевом сечении выполнены выпуклыми, при этом одна из поверхностей оперта на выступ детали,,а другая - на опорное кольцо, которое установлено на кольцо, закрепленное в детали, причем наружный диаметр кольца, закрепленного в детали, меньше диаметра линии контакта уплотнительного элемента и опорного кольца.

принятые во внимание при экспертизе

Г. Авторское свидетельство СССР № 395648, кл. F 16 J 15/02, 1973.

s

Авторы

Даты

1982-03-30—Публикация

1980-04-15—Подача