(54) УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ

ГОРЮЧИХ ЖИДКИХ отходов

1

Изобретение относится к устройствам для огневого обезвреживания жидких, вязких коксующихся отходов и может быть использовано на предприятиях химической, нефтехимической и нефтеперерабатывающей промышленности, а также в отраслях народного хозяйства, где образуются горючие жидкие отходы, содержащие легколетучие и высококипящие компоненты.

Известны устройства для огневого обезвреживания жидких отходов, содержащие распиливающие средства для подачи жидких отходов на сжигание, сопла для подачи в зону горения необходимого воздуха и камеру сгорания 1.

Эти устройства дороги, сложны и ненадежны в работе из-за возможности засорения или разрущения распыливающих Средств нерастворимыми примесями, содержащими-, ся в,жидких отходах. Недостатком их также является невозможность эффективного сжигания отходов ввиду низких удельных тепловых и весовых нагрузок и нерационального заполнения факелом топочного объема. Использование в известных устройствах распыливающих средств связано со значительными энергозатратами и не позволяет сжигать обводненные отходы из-за возможного срыва факела в результате расс-лоения отходов в тракте топливоподачи.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является .устройство для огневого обезвреживания жидких горючих отходов, которое разделено перегородкой на две камеры с ваннами барботажа, барботажными рещетками и соплами вторичного воздуха для

Q отдельного сжигания частей жидкого горючего отхода соответственно с мелкими и крупными частицами нерастворимых примесей 2. В силу особенности конструкции барботажной , исключающей наличие узких каналов, которые присущи форсуночным устройствам, нерастворимые примеси жидких отходов не забирают подающее устройство. Бесфорсуночная подача уничтожаемых веществ в зону огневой обработки организована в указанном устройстве по принципу

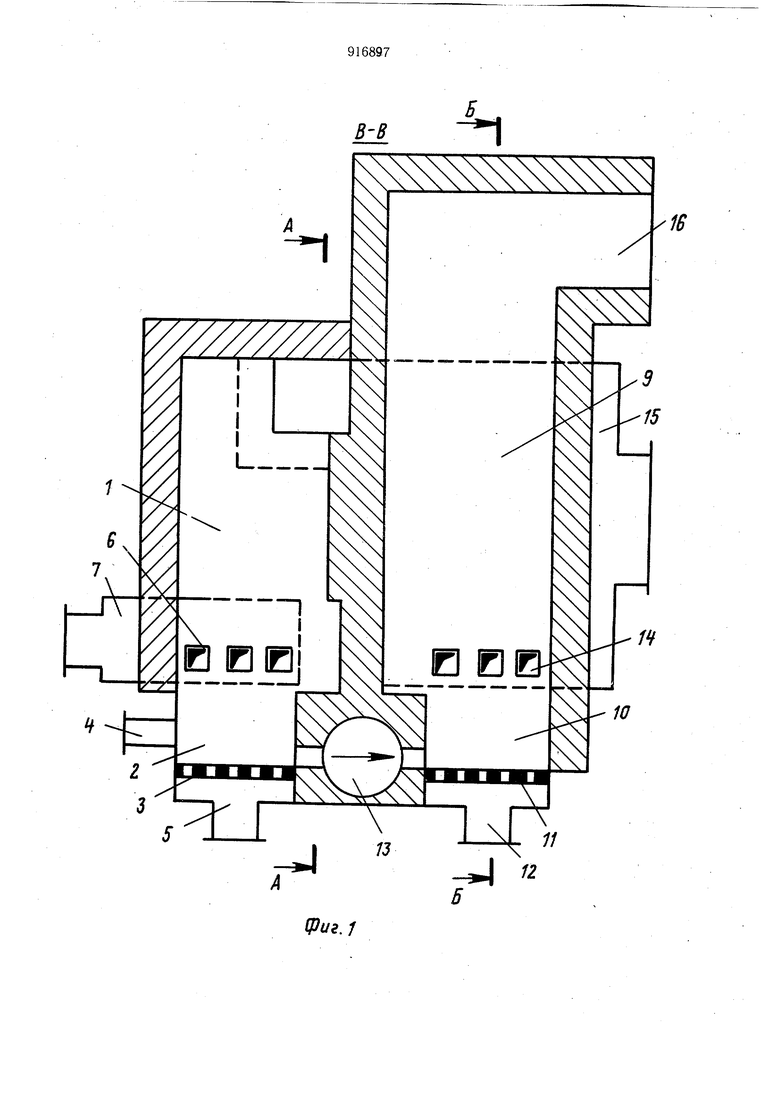

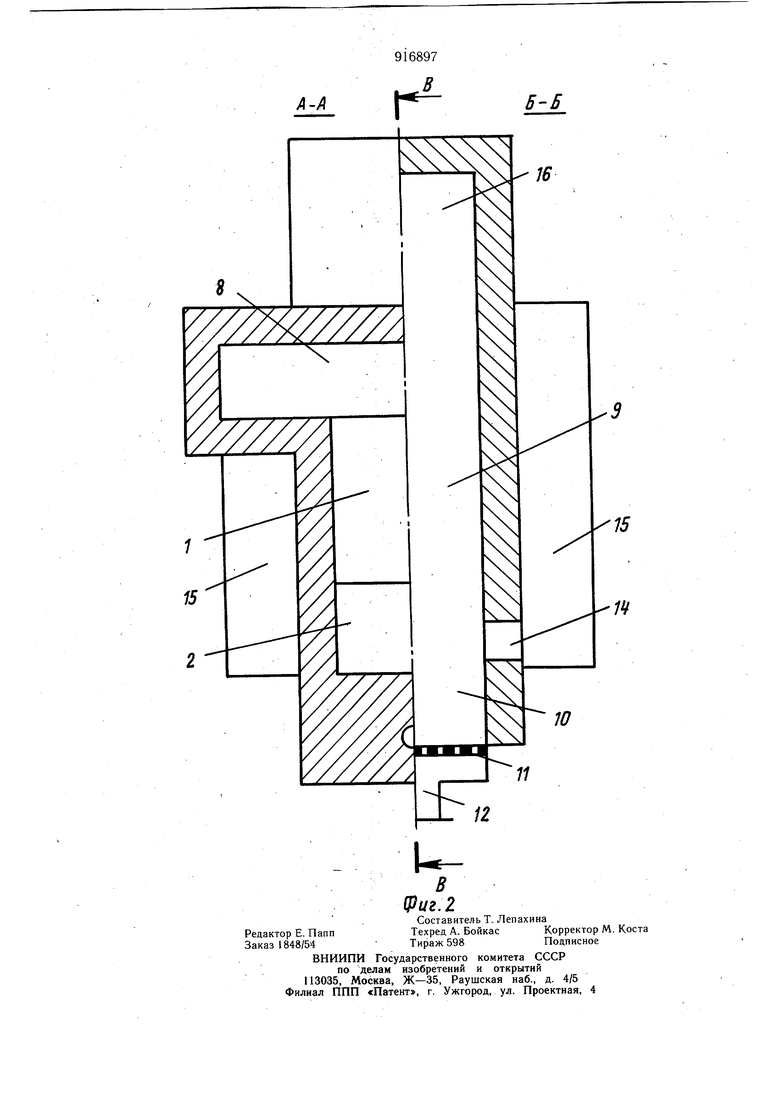

2Q барботирования газового потока через объем отхода и распыливания его в надслоевую зону 3 результате разрушения пузьфей на свободной поверхности. Ввиду значительного времени пребывания компонентов отхода в предпламенной зоне и интенсивности протекания тепловой подготовки их к сжиганию, указанное барботажное устройство отличается высокими удельными тепловыми напряжениями топочного пространства. Кроме того, высокая интенсивность процессов тепло- и массообмена в слое жидких углеводородов, барботируемых газовым потоком, способствует разделению смеси жидких отходов на легколетучие и труднолетучие компоненты для отдельного обезвреживания в самостоятельных камерах сгорания. Недостатком существующего барботажного устройства является также невозможность эффективного и надежного сжигания жидких коксующихся отходов ввиду образования коксовых наростов в предпламенной зоне и зоне горения, что нарущает непрерывность работы устройства и требует его останова для удаления коксовых наростов. Основной причиной коксообразования являются невысокие температуры (200-300°С) сгенок устройства, ограничивающих предпламенную зону в области сопел вторичного воздуха. Закоксовывание подготовительной зоны обусловлено наличием в первичной топливно-воздушной смеси крупнодисперсных капель, которые при соприкосновении с относительно холодными поверхностями прилипают к НИМ- За счет теплового излучения факела происходит разгонка фракций капель отходов на огра ;дающих предпламенную зону поверхностях. После частичного испарения легких фракций отхода образуются коксовые остатки, количество которых с течением времени растет. Увеличиваясь, коксовые наросты постепенно перекрывают поперечное сечение барботажного устройства в области сопел вторичного воздуха и ухудщают доступ отхода в зону обезвреживания. Это нарушает непрерывность процесса и требует его прекрагцения для удаления коксовых наростов механическим способом. При этом значительно сокращается продолжительность работы устройства, снижается производительность процесса и повышаются энергозатраты на его осуществление. Уменьшение скорости барботажного агента, при постоянных поперечных сечениях камер устройства, с целью снижения доли крупных капель в брызгоуносе из слоя для сокращения скорости коксования предпламенной зоны значительно снижает производительность процесса и уровень температур, требуемый по условию полноты обезвреживания веществ. Кроме того, ухудшается надежность работы устройства в результате провала части отхода через отверстия барботажной решетки. Увеличение высоты сепарацио1Гного пространства (предпламенной зоны) при номинальных скоростях барботажного агента 0,8-1,3 м/с, с целью снижения доли крупнодисперсных капель, значительно повышает капитальные и эксплуатационные затраты на процесса в существующем осуществление устройстве. Повышение температуры поверхностей, ограничивающих предпламенную зону в области сопел вторичного воздуха выще значения 500°С, с целью исключения коксообразования при сжигании тяжелых жидких отходов, требует подвода к ним значительного количества энергии (электрообогрев, обогрев продуктами сгорания от сжигани:я товарного топлива), что снижает экономичность устройства. Цель изобретения - обеспечение надежности и непрерывности процесса огневого обезвреживания жидких горючих отходов, содержащих легколетучие и вь1сококипящие компоненты при исключении коксования устройства. Поставленная цель достигается тем, что устройство для огневого обезвреживания горючих жидких отходов, содержащее две камеры сгорания с ваннами барботажа, барботажными рещетками и соплами вторичного воздуха для последовательного обезвре-. живания легколетучих и высококипящих веществ, снабжено коробом, охватывающим камеру сгорания высококипящих веществ и соединенным с камерой сгорания легколетучих веществ. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез. Устройство содержит камеру 1 сгорания легколетучих органических веществ отхода,, в нижней части которой расположена барботажная ванна 2 с барботажной решеткой 3. Барботажная ванна камеры сгорания легколетучих веществ снабжена патрубком 4 для подачи жидких отходов в устройство и п атрубком 5 для подачи барботажного агента в ванну камеры сгорания легколетучих веществ отходов. Для подачи вторичного воздуха в камеру сгорания легколетучих веществ предусмотрены сопла 6, сообщаемые с воздущным коробом (штуцером) 7. Для удаления продуктов огневой обработки камерл сгорания легколетучих веществ отходов снабжена выходным окном 8. Устройство содержит также камеру 9 сгорания высококипящих веществ отхода, в нижней части которой расположена барботажная ванна 10, ограниченная барботажной рещеткой П. Барботажная ванна камеры сгорания высококипящих веществ отходов снабжена патрубком 12 для подачи барботажного агента и через перекачивающее устройство. 13 сообщается с барботажной ванной камеры сгорания легколетучих веществ отходов. Для подачи вторичного воздуха в камеру сгорания высококипящих веществ предусмотрены сопла 14, сообщаемые с коробом 15, который охватывает камеру сгорания высококипящих веществ и соединен с камерой сгорания легколетучих веществ отходов. Для удаления продуктов огневой обработки отходов из устройства камера сгорания высококипящих веществ снабжена выходным окном 16. Устройство работает следующим образом. Через патрубок 4 в барботажную ванну 2 камеры 1 для сжигания легколетучих веществ поступает жидкий горячий отход, содержащий легколетучие и высококипящие вещества. Через патрубок 5 в камеру 1 подают барботажный агент. При прохождении барботажного агента через отверстия барботажной рещетки 3 в ванне 2 образуется динамичный газожидкостный слой. В результате интенсивного перемещивания отхода в слое восходящим потоком барботажного агентй и за счет теплового излучения факела, в ванне 2 с большой скоростью протекают процессы тепло- и массообмена, сопровождающиеся испарением легколетучих компонентов отхода в пузыри барботажного агента и с поверхности слоя. Пары легколетучих веществ барботажным агентом подаются к соплам б вторичного воздуха, куда также поступают образующиеся в результате разрущения поверхностных пузырей мелкие капли отхода, которые не представляют опасности с точки зрения коксования. Для исключения в первичной топливно-воздушной смеси крупных капель в зависимости от содержания в отходе легколетучих веществ высоту сепарационного пространства .(расстояние от поверхности газожидкостного слоя до уровня сопел вторичного воздуха.) принимают в пределах 0,3-0,4 м, а скорость барботажного агента устанавливают порядка 0,4-0,5 м/с. Топливно-воздушная смесь (пары легколетучих веществ отхода и мелкодисперсные капли) сжигают в камере 1 в потоке холодного вторичного воздуха, подаваемого через штуцер 7 и сопла 6. Высокотемпературные продукты огневой обработки (tp 1400°С) из камеры 1 удаляются через выходное окно 8 в короб 15 камеры сгорания высококипяЩих компонентов 9. Высококипящие компоненты отхода, накапливающиеся в барботажной ванне 2 в результате испарения легколетучих веществ, непрерывно выводятся перекачивающим устройством 13 в барботажную ванну 10 камеры 9 сгорания высококипящих веществ. Через патрубок 12 в камеру 9 сгорания подают барботажный агент. В результате прохождения барботажного агента через отверстия барботажной решетки 11 в ванне 10 образуется динамичный газожидкостный слой, с поверхности которого в камеру 9 сгорания поступают высококипящие вещества (оставшаяся часть отхода) преимущественно в виде капель и частично паров. По условию устойчивой подачи в зону горения оставщейся части отхода скорость барботажного аге«та принимают в пределах 0,8-1,1 м/с, высоту сетарационного пространства устанавливают на уровне 0,15-0,2 м. В качестве окислителя в камере 9 сгорания используется газовоздущная смесь, получаемая в коробе 15 в результате смешения холодного вторичного воздуха с высокотемпературными продуктами огневой обработки легколетучих веществ, поступающими из камеры 1 сгорания через выходное окно 8. Расход вторичного воздуха в камеру 9 сгорания выбирают по условию полнить обезвреживания веществ, а расход продуктов сгорания из камеры 1 в камеру 9 сгорания устанавливают из условия обеспечения температуры газовоздушной смеси в пределах 500-600°С. Газовоздушная смесь в зону горения поступает через сопла 14. В результате этого в области сопел 14 вторичного воздуха создается температурный уровень, превышающий конечную температуру кипения высококипящих веществ отхода. При этом капли отхода, попадающие на внутренние поверхности стен камеры 9 сгорания. независимо от их дисперсности не прилипают к ним из-за интенсивного испарения высококипящих веществ с образованием так называемой «паровой подущки. Разогрев ограждающих стен до температур 500-600°С исключает их орошение жидкой фазой отхода И не создает благвприятных условий для образования коксовых наростов. Все высококипящие вещества отхода барботажным агентом из ванны 10 подаются в камеру 9 сгорания и в потоке окислительной высокотемпературной газовоздушной смеси подвергаются огневой обработке с последующим удалением продуктов сгорания из устройства через выходное окно 16. Конструкция предлагаемого устройства позврляет надежно и непрерывно осуществлять огневое обезвреживание бесфорсуночным способом жидких горючих отходов, содержащих легколетучие и высококипящие вещества при исключении коксования устройства. Формула изобретения Устройство для огневого обезвреживания горючих жидких отходов, содержащее две камеры сгорания с ваннами барботажа, барботажными рещетками и соплами вторичного воздуха для последовательного обезвреживания легколетучих и высококипящих веществ, отличающееся тем, что, с целью обеспечения надежности и непре|)ывности процесса, оно снабжено коробой, охватывающим камеру сгорания высококипящих веществ и соединенным с камерой сгорания легколетучих веществ. Источники информации, принятые во внимание при экспертизе 1. Термические методы обезвреживания отходов. Под -ред. Богушевской К- К. и Беспамятнова Г. П. Л., «Химия, 1975, с. 43- 95. .2. Авторское свидетельство СССР № 589502, кл. F 23 G- 7/04, 1978 (прототип).

(Pui.f

-aj

6

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2047051C1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1981 |

|

SU983381A1 |

| Способ сжигания жидких отходов | 1980 |

|

SU907345A1 |

| Способ огневого обезвреживания жидких горючих отходов | 1983 |

|

SU1113635A1 |

| Устройство для огневого обезвреживанияжидКиХ гОРючиХ ОТХОдОВ | 1979 |

|

SU850990A1 |

| Устройство для огневого обезвреживания жидких отходов | 1981 |

|

SU985587A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1985 |

|

SU1285265A1 |

| Устройство для огневого обезвреживания жидких отходов | 1990 |

|

SU1717901A1 |

| Устройство для огневого обезвреживания жидких отходов | 1986 |

|

SU1318766A1 |

Авторы

Даты

1982-03-30—Публикация

1980-09-19—Подача