(54) ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления пылегазовыделений дуговой сталеплавильной печи | 1976 |

|

SU685366A1 |

| Способ отвода газов от дуговой сталеплавильной печи и устройство для его осуществления | 1983 |

|

SU1323840A1 |

| Электродуговая печь | 1985 |

|

SU1375934A1 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2007 |

|

RU2349850C2 |

| КОНСТРУКЦИЯ КОЖУХА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ МАЛОЙ ВМЕСТИМОСТИ | 2007 |

|

RU2373468C2 |

| ВОДООХЛАЖДАЕМЫЙ СВОД УСТАНОВКИ ПЕЧЬ - КОВШ | 1997 |

|

RU2114365C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПЫЛЕГАЗОВЫДЕЛЕНИЙ ОТ МЕЖЭЛЕКТРОДНОГО ПРОСТРАНСТВА ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1992 |

|

RU2009732C1 |

| ЛАЗЕРНАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 2007 |

|

RU2348880C2 |

| Установка электрошлакового переплава | 1975 |

|

SU518965A1 |

| МЕТАЛЛУРГИЧЕСКАЯ ПЕЧЬ И ЗАГРУЗОЧНАЯ КОРЗИНА ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2295683C2 |

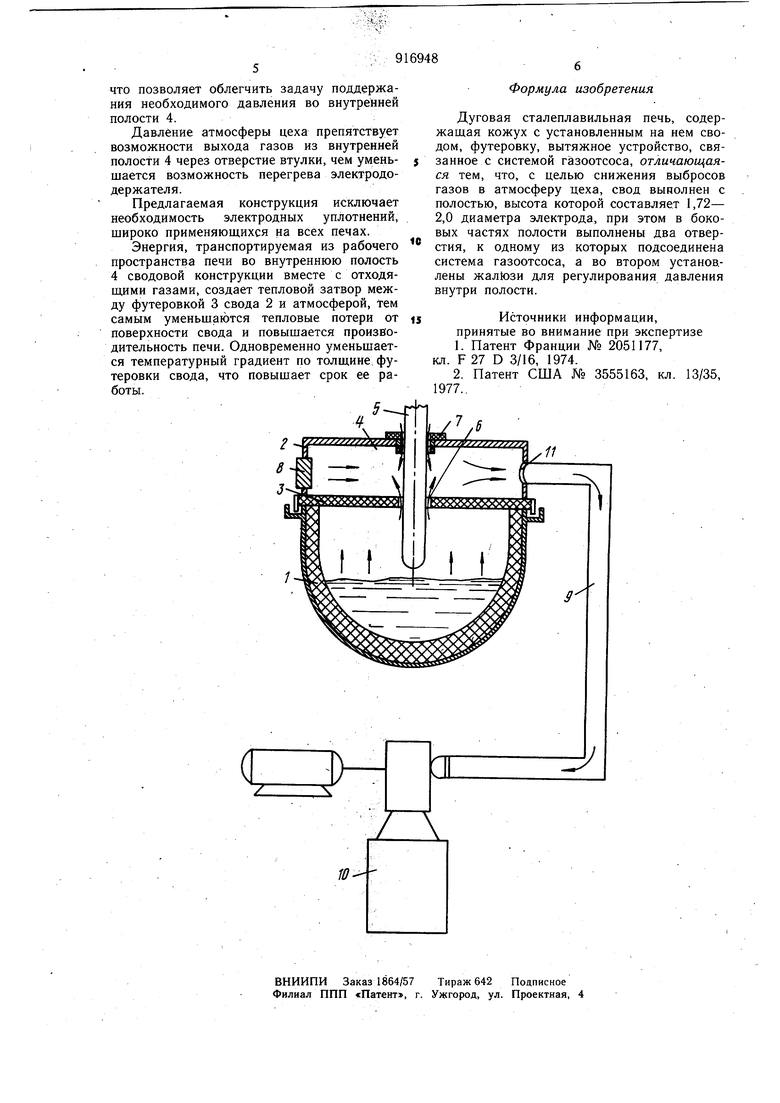

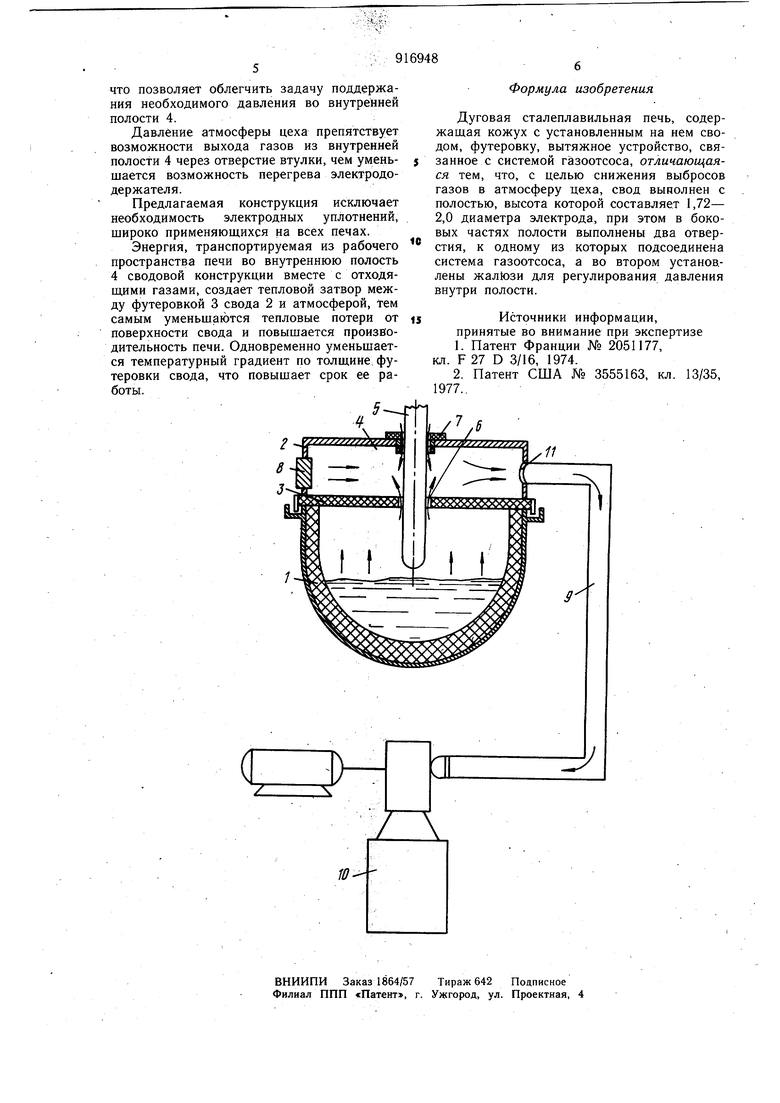

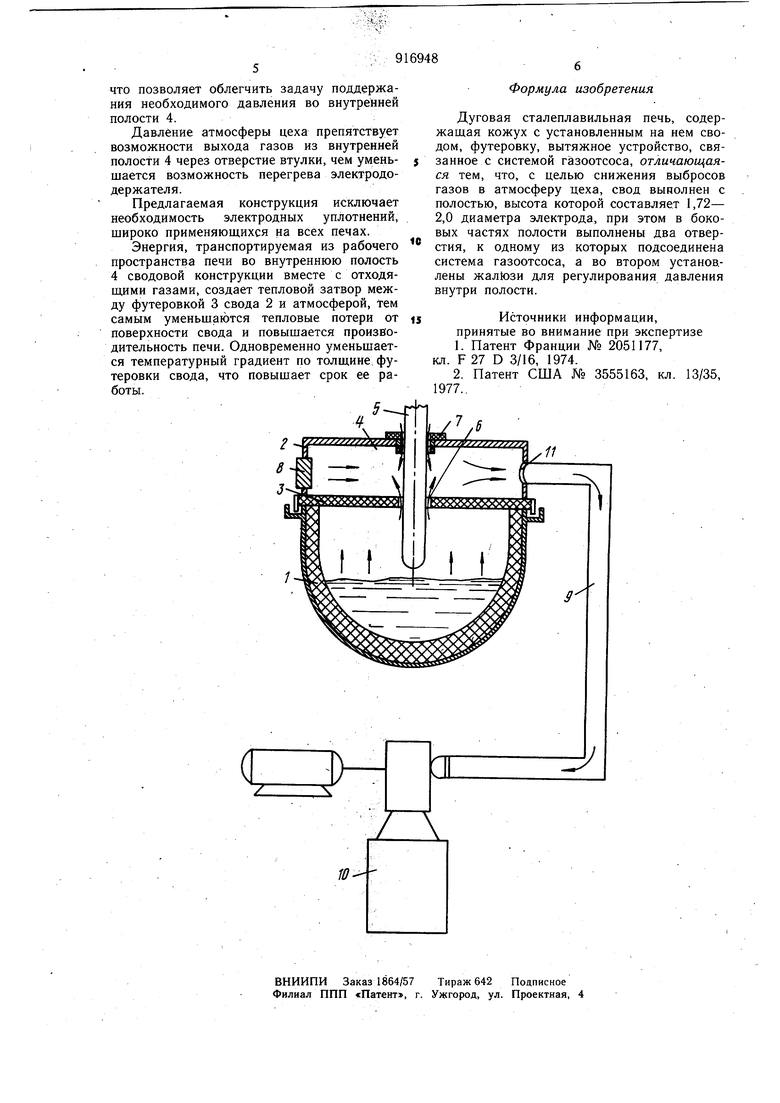

Изобретение относится к черной метал лургии, в частности к конструкциям дугот вых сталеплавильных-печей. Известна конструкция дуговой сталеплавильной печи, имеющая футерованный кожух, футерованный свод, экономайзеры и вытяжное устройство в виде трубы круглого или прямоугольногр сечения, проходящей сквозь свод печи 1. Недостатком данной конструкции печи являются дополнительные утечки газов через электродные отверстия и электродные уплотнения, что приводит к загрязнению атмосферы цеха. Утечка газа через электродные отверстия и уплотнения, а также прямой отвод газов через трубу в печи приводят к значительной потере тепла (до 18%) из рабочегопространства печи. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство дуговой печи, в котором вытяжная конструкция закрывает свод, установленный на кожух печи, и короткую сеть и соединяется с вытяжной системой газоотсоса печи. Конструкция данной печи позволяет в значительной степени улучшить санитарно-гигиенические условия и отвечает экологическим требованиям 2. Однако печь имеет следующие недостатки: громоздкость вытяжной конструкции, неудобство обслуживания механического и электрооборудования йечи, необходимость дополнительных механизмов для осуществле ния технологических операций по загрузке, подвалке и сливу металла, замены электродов и др. Кроме того, в.этом устройстве не устранен такой существенный недостаток, как значительные тепловые потери, связанные с прямым отсосом газов из печи. Цель изобретения - снижение выбросов газов в атмосферу цеха. Поставленная цель достигается тем, что дуговая сталеплавильная печь, содержащая кожух с установленным на нем сводом, футеровку, вытяжное устройство, связанное с системой газоотсоса, свод выполнен с полостью, высота которой составляет 1,75- 2,0 диаметра электрода, при этом в боковых частях полости выполнены два отверстия, к одному из которых подсоединена система газоотсоса, а во втором установлены жалюзи для регулирования давления внутри полости. На чертеже показан разрез печи в плане. Дуговая печь имеет футерованный каркас 1, установленную на него конструкцию свода 2 с футеровкой 3, полость 4, выполненную в конструкции свода 2, электрод 5, проходящий через отверстие б конструкции свода 2 и изолирующие втулки7, установленные в отверстие конструкции свода 2. На боковой поверхности свода 2 расположёнь7р7г7лируе1Гые жалюз7Т системьГвентиляции 9 и газоочистки 10 связаны со сводом 2 через отверстие П. Высота h внутренней полости 4 выполняется равной 1,75-2,0 диаметра электрода. Это обусловлено тем, что ниже величины указанного диапазона высота внутренней- полости свода оказывается недостаточной для .изменения направления движения отходящих газов в систему газоотсоса, а при величине, большей указанного диапазона, резко увеличивается общая высота конструкции электропечи, общие потери тепла на нагрев полости свода. Кроме того, большая величина высоты внутренней полости вызывает, соответственно, увеличение объема внутренней полости свода и требует применения вентиляционного агрегата повышенной мощности. Футеровка внутренней части свода выполняется набивной, залитой огнеупорным бетоном, или выложена огнеупорными блоками. Толщина футеровки внутренней части свода должна быть не менее 150 мм. Опыт работы охлаждаемых конструкций дуговых электросталеплавильных печей дает достаточное основание утверждать, что коробление свода происходить не будет. Работа печи с закрытыми жалюзи наиболее предпочтительна в период расплавления, когда выделение газов из печи максимально, а рабочая температура печи минимальна. По мере расплавления твердой завалки выделение газов уменьшается и жалюзи приоткрываются. Поступающий через жалюзи воздух из атмосферы цеха интенсивно охлаждает металлическую часть свода и, одновременно смешивасья с газами, выделяющимися из печи, снижает их температуру и обеспечивает лучшие условия работы системы газоотсоса. Жалюзи представляет собой одну или несколько пластин, установленных в проеме или внутри трубопровода и ицеющих возможность вращаться вокруг какой-либо оси и перекрывать частично или полностью проем или трубопровод. Поворот жалюзи осуществляется как ручным способом, так и механически. Выполненные тепловые и газодинамические расчеты показывают, что наиболее оптимальная высота внутренней полости свода должна быть в пределах 1,75-2,0 диаметра электрода. При высоте меньше ухудшаются условия смешивания газов, выделяюш,ихся из печи и поступаюш,их из атмосферы цеха, и возникает опасность выделения печных газов в атмосферу цеха через электродное отверстие в верхней металлической части свода. В предлагаемой конструкции печи устройство затвора соединения свода из корпуса. печи зависит от требований техноло ии выплавки металлов, и может быть выполнено в виде песочного затвора, водяного затвора, водоохлаждаемым шлангом. Эти устройства обеспечивают герметизацию рабочего объема печи, а не внутренней полости свода, где давление поддерживается с помощью вентиляционной системы, Из практики известно, что давление газов в рабочем объеме печи составляет примерно 1,1 давления атмосферы цеха, поэтому создаваемое в полости свода давление. раное 0,,9 давления атмосферы цеха, обеспечивает полностью отсос избытка газов из рабочей полости печи и одновременно гарантирует подсос холодных газов из атмосферы цеха через жалюзи и зазоры между электродом и сводом в верхней его части, что позволяет уменьшить минимум в 2-3 раза температуру газов, выделяющихся из печи. Печь работает следующим образом. Газы, выделяющиеся из шихты, нагреваются и повышают давление во внутреннем пространстве печи на величину, равную 0,1-0,3 величины давления атмосферы цеха. В то же время во внутренней полости 4 свода 2 с. помощью вентиляционной системы 9 создаемся пониженное давление, равное 0.7-0.9 величины атмосферы цеха. Этот диапазон обусловлен следующим, При давлении выше указанного предела вентиляционная систему не обеспечивает полного удаления газов из печи, а при давлении ниже указанного предела требуются необоснованно завышенные мощности вентиляционной системы. Кроме того, увеличиваются потери. Разность давлений между рабочим пространством печии внутрешей полостью 4 свода 2 обеспечивает полный отвод всех выделяющихся газов через электродное отверстие 6, внутреннюю полость 4 свода 2 и отверстие 11 в систему вентиляции 9 и газоочистки 10. Регулировка разности давлений между внутренней полостью свода и рабочим пространством печи осуществляется в процессе плавки в зависимости от технологического дроцесса с помощью подвижных жалюзи 8. Конструкция жалюзи 8 предусматривает регулировку степени открытия и сообщения внутренней полости 4 свода 2 с атмосферой цеха вплоть до полного закрытия,

что позволяет облегчить задачу поддержания необходимого давления во внутренней полости 4.

Давление атмосферы цеха препятствует возможности выхода газов из внутренней полости 4 через отверстие втулки, чем уменьшается возможность перегрева электрододержателя.

Предлагаемая конструкция исключает необходимость электродных уплотнений, широко применяюшихся на всех печах.

Энергия, транспортируемая из рабочего пространства печи во внутреннюю полость 4 сводовой конструкции вместе с отходящими газами, создает тепловой затвор между футеровкой 3 свода 2 и атмосферой, тем самым уменьшак)тся тепловые потери от поверхности свода и повышается производительность печи. Одновременно уменьшается температурный градиент по толщине, футеровки свода, что повышает срок ее работы.

Формула изобретения

Дуговая сталеплавильная печь, содержащая кожух с установленным на нем сводом, футеровку, вытяжное устройство, связанное с системой газоотсоса, отличающаяся тем, что, с целью снижения выбросов газов в атмосферу цеха, свод выполнен с полостью, высота которой составляет 1,72- 2,0 диаметра электрода, при этом в боковых частях полости выполнены два отверстия, к одному из которых подсоединена система газоотсоса, а во втором установлены жалЮзи для регулирования давления внутри полости.

Источники информации, принятые во внимание при экспертизе

л

Авторы

Даты

1982-03-30—Публикация

1980-05-08—Подача