(Б) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ВЯЖУЩИХ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ КОНЕЧНОЙ ФАКТИЧЕСКОЙ ПРОЧНОСТИ БЕТОНА | 2013 |

|

RU2557984C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2070172C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338712C2 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2012 |

|

RU2507181C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано заводскими и научно-исследовательскими лабораториями при разработке составов на основе минеральных вяжущих веществ (например, бетонных смесей) для получения изделий с заданными свойствами .

Известен способ определения прироста конечной прочности строительных материалов, вследствие упрочняющего воздействия на ранних стадиях твердения, включающий изготовление образцов, упрочнение их в различные моменты времени, определение их прочностных характеристик после затг вердевания и сопоставление этих характеристик с характеристиками неупромненных образцов, затвердевавших в аналогичных условиях tl.

Недостаток известного способа заключается в том, что он требует значительных затрат времени на весь процесс.

Наиболее близким по технической сущности к предлагаемому является способ определения прочности строительных материалов на основе вяьу- щих, включающий периодическое механическое воздействие на образцы материала, регистрацию амплитуды деформаций и определение коэффициента

10 упрочнения для ряда значений параметров материала в различные моменты времени 2.

Недостатком способа является то, что он не позволяет определять приISрост конечной прочности дисперсной системы вследствие упрочняющего воздействия на ранних стадиях твердения.

Цепь изобретения - сокращение вре20мени определения.

Поставленная цель достигается тем, что в способе определения прочности строительных материалов на

- 39

основе вяжущих,- включающем периодическое механическое воздействие, регистрацию амплитуды деформаций и определение коэффициента упрочнения для ряда значений параметров материа ла в различные моменты времени, допонительно определяют относительный прирост проч чости образцов материала, находят линейную зависимость между коэффициентами упрочнения и относительным приростом прочности и по полученной зависимости определяют прочность материалов по их коэффициентам упрочнения.

Способ осуществляют следующим образом.

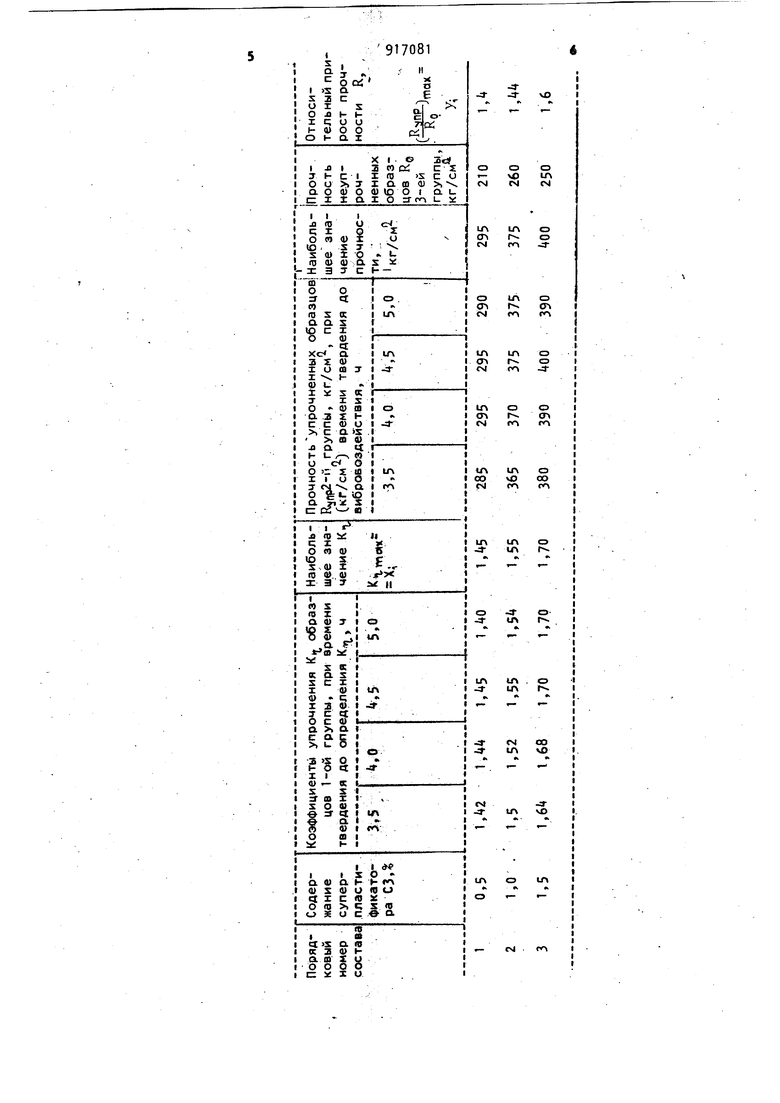

Берут песчаный бетон следующего состава: цемент Коркинского завода и. песок Федоровского месторождения 1:3, водоцементное отношение В/Ц 0,.Состав пластифицируют. Количество пластификатора варьируют в пределах 0-1,5 от количества вяжущего.

Изготавливают образцы ЗХ составов: 9 образцов с содержанием 0,5 пластификатора, 9 образцов с содержанием 1,0 пластификатора, 9 образцов с содержанием 1,5% пластификатора.

Все образцы разбивают на 3 груп.пы. В первую группу, предназначен14

ную для определения коэффициента упрочнения, входят 12 образцов по образца каждого состава. Во вторую группу, предназначенную для определения прочности упрочненных образцов, также входят 12 образцов - по образца каждого состава. В третью группу, предназначенную для определения собственной прочности образцов, входят 3 образца - по одному образцу каждого состава. Образцы 2-ой и 3-ей групп выполняют геометрически одинаковыми - в виде стандартных кубиков.

Для образцов 1-ой группы определяют коэффициенты упрочнения К, через 3,5; ,0;i,5 и 5 ч после затворения (для каждого состава).

Соответствующие образцы 2-ой группы в эти же моменты времени (т.е. через 3,5; и т.д. ч) подвергают виброупрочнению на типовом вибростоле в течение 2-х мин каждый.

До и после вибровоздействия образцы 2-ой группы хранят в одинаковых условиях в камере нормального хранения с образцами группы,которые упрочнению не подвергаются. После 20 сут хранения образцы 2-ой и 3-ей групп разрушают под прессом, усилие разрушения регистрируют.

Данные экспериментов представлены в таблице.

-

vO -яО 1Г

О vO (М

«м

1Л о

г о

го .JT

in о

Г F со гг

1Ло

г еэ

го -ао о

сэ г

го

1л о

vO ОО

го го

-3- о tn гш . о

ЬА

м со

1Л vO

-:Т

ич so

Относительный прирост прочности определяют, как отношение усилия разрушения упрочненного материала к усилию разрушения неупрочненного

(%-). KO

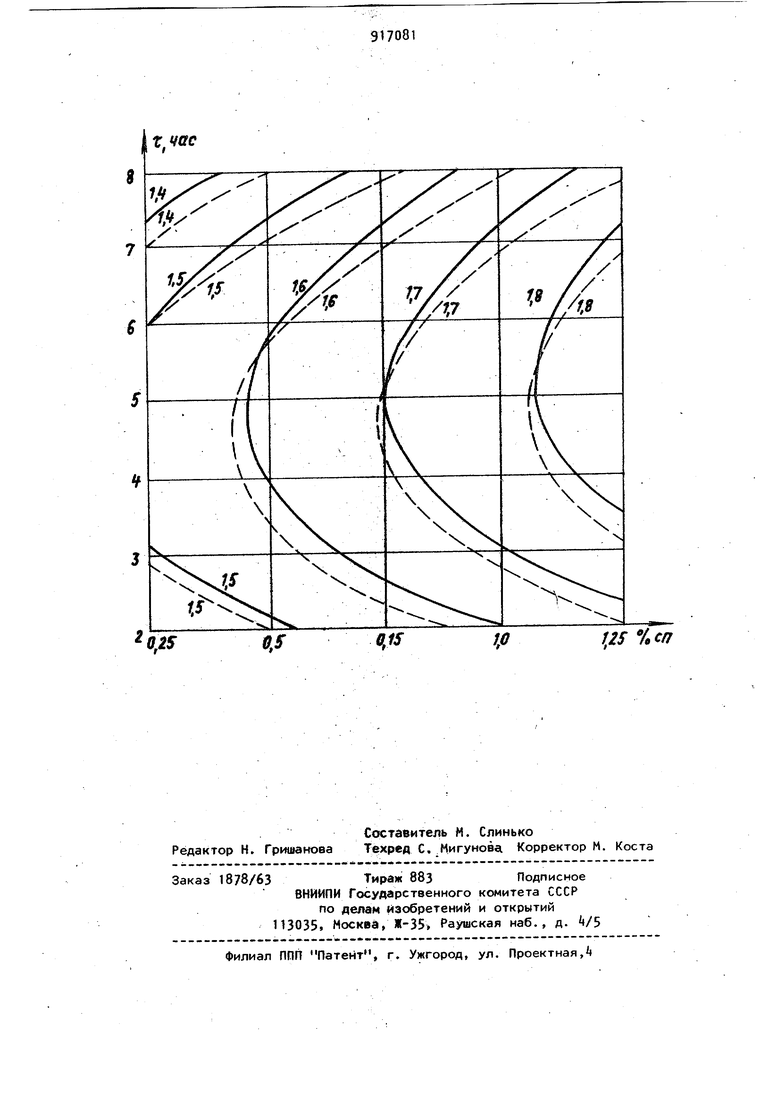

Для определения параметров линейной связи между К « и с R строят номограммы (см. чертеж). В прямоугольной системе координат наносят точки с абсциссами и ординатйми ,, где K. - значения коэффициента упрочнения и относительного прироста прочности при одной и той же (i-ой) совокупности изменяемых параметров. Эти точки расположатся вблизи некоторой прямой линии, уравнение которой находя методом наименьших квадратов,

еЛН 0,85 K,j + 0,15.

При неизменной технологии упрочнения и неизменной методике определения коэффициента упрочнения параметры линейной зависимости между Кя и R постоянны, они Практически не зависят от параметров материала. Поэтому найденную линейную зависимость между Kij и oR определяют только один раз при варьировании одного из параметров материала. Для нового, неисследованного состава материала определяют только коэффициент упрочнения, а относительный прирост прочности прогнозируют по ранее полученной линейной зависимости и Кн. Технологическое упрочнение наиболее эффективно проводить через такое время после затаорения материала, когда его коэффициент упрочнения принимает максимальное значение,;поэтому определяют ожидаемый прирост прочности по максимуму зависимости К j от времени твердения If ДВремя твердения до начала упрочняющего воздействия единственный технологический параметр, изменяемый в реальной заводской технологии в зависимости от параметров материала

Таким образом, коэффициент упрочнения, максимум которого для цементных паст, песчаных бетонов и т.п. наступает через время от 2 до 5 ч после затворения, позволяет прогнозировать относительный прирост прочности, непосредственное определение которого может быть проведено через ;28 сут после затворения. Для состава с уменьшенным водоцементным отношением В/Ц 0,3 и содержанием пластификатора 1,0 экспериментально определяют наибольшее значение коэффициента упрочнения Ки 1,75, которое материал достигает через 3,5 ч после затворения. С

помощью полученной линейной зависимости .определяют ожидаемый относительный прирост прочности материала через 28 сут, при условии, что он будет упрочнен на вибростоле через

3,5 ч после затворения

(R 0,85 1,75 + 0,15 Ьб.

Формула изобретения

Способ определения прочности строительных материалов на основе вяжущих, включающий периодическое механическое воздействие на образцы

материала, регистрацию амплитуды деформаций и определение коэффициента упрочнения для ряда значений параметров материала в различные моменты времени, отличающ и и с я тем, что, с целью сокращения времени определения, дополнительно определяют относительный прирост прочности образцов материала, находят линейную зависимость между

коэффициентом упрочнения и относительным приростом прочности и по полученной зависимости определяют прочность материалов по их коэффициентам упрочнения.

Источники информации, принятые- во внимание при экспертизе

Авторы

Даты

1982-03-30—Публикация

1980-03-28—Подача