(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1978 |

|

SU755057A1 |

| Термостойкая электроизоляционная бумага и способ ее изготовления | 1977 |

|

SU679682A1 |

| "Способ получения многослойного электроизоляционного материала "лавитерм" | 1990 |

|

SU1756943A1 |

| Слюдоволокнистая электроизоляционная бумага | 1978 |

|

SU717206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1983 |

|

SU1243538A2 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| Способ изготовления термостойкой электроизоляционной бумаги | 1982 |

|

SU1090779A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2011 |

|

RU2485150C2 |

| Многослойный пленочный материал | 1975 |

|

SU556159A1 |

Изобретение относится к электротех нике и может быть использовано в прои водстве электроизоляционных aтepиaлов. Известны способы получения многослойных пленочных материалов, заключа ющиеся в том, что на полиэтилентерефталатную пленку - основу наносят из раствора полиарйлатные покрытия или в склеивании полиэтилентерефталатной И полиарилатной. пленак с помощью уретанового клея СИ и 121. Эти материалы обладают сложной т.ех нологией изготовления, недостаточно высокими физико-механическими свойст вами, особенно при рабочих температурах эксплуатации изделиЙ (при адгезия близка к нулю). Наиболее близким к предлагаемому способу является способ изготовления многослойного пленочного материала, заключающийся в нанесении на полиэтилентерефталатную пленку слоя полиуретанового клея и гюлиарилатной пленки с последующей термообработкой при температуре, обеспечивающей образование адгезионной связи между/пленками Г31. Однако этот способ изготовления многослойного пленочного материала не позволяет получить достаточную прочность связи слоев между пленками и обеспечить однородность материала, которые требуются при резке, формовке и укладке материала в паз при автоматизированных процессах пазоизолировки, а также в процессе эксплуатации изделий при повышенных темпера турах. При воздействии высоких механических и тепловых нагрузок в процессе резки и пазоизолировки материал, изготовленный по прототипу, расслаивался и сминался. Цель изобретения - создание много:слойного электроизоляционного материала улучшенного качества путем обеспечения его однородности.

391

Поставленная цель достигается тем, что.в способе изготовления многослойного электроизоляционного материала, включающем нанесение связующего состава по крайней мере на одну из соединяемых сторон пленок, удаление растворителя, соединение слоев полиэтилентерефталатной и/или полиарилатной пленок и их термообработку; в качестве связующего состава наносят химические вещества, образующие в процессе термообработки с поверхностными слоями пленок составы, температура плавления которых ниже температуры плавления указанных пленок.

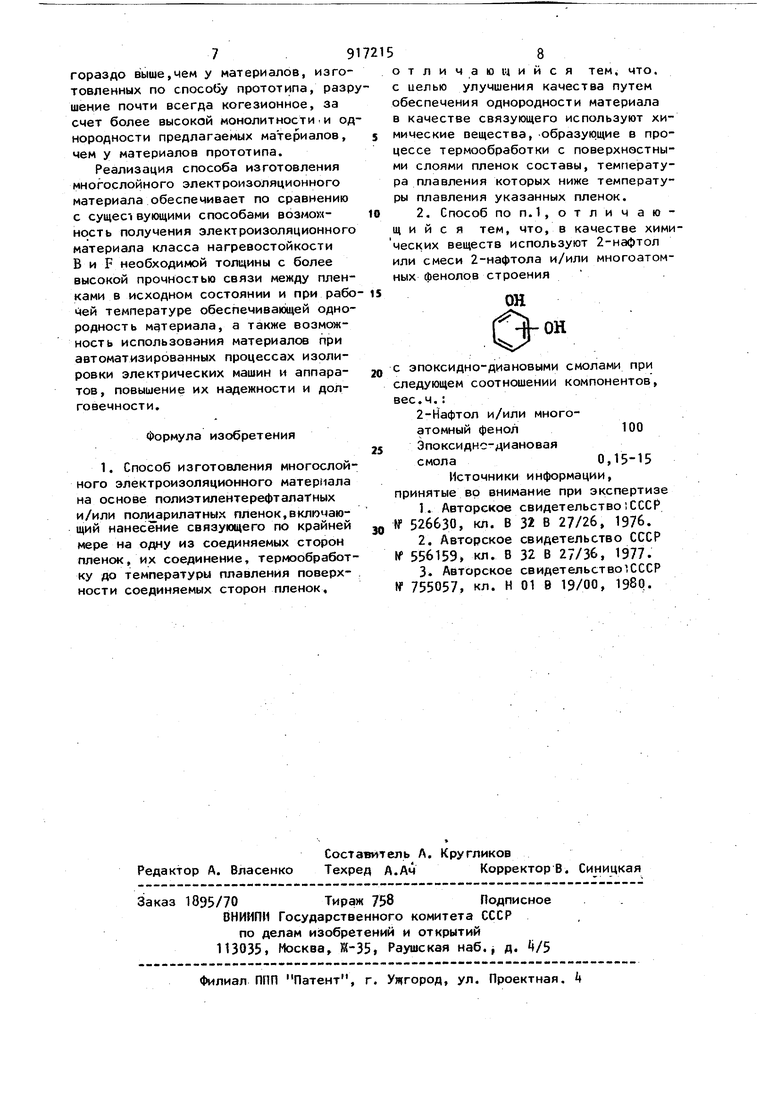

В качестве таких химических веществ используют 2-нафтол или смеси 2-нафтола и/или многоатомных фенолов строения

ОН

с эпоксидно-диеновыми смолами при следующем соотношении компонентов, вес.ч.:

2-Нафтол и/или многоатомный фенол100 Эпоксидно-диановая смола 0, Связующие составы на поверхность пленок наносят из раствора, расплава или напылением в количестве 1-50 г/м При нанесении из раствора используют ацетоновые растворы связующих составов концентрацией вес-..

Механизм образования связи между слоями пленок заключается в том, что в процессе технологической термообра54

Ботки при 100-150 С и давлении 10100 кгс/см- в течение 0,1-20 мин, входящие в связующий состав молекулы 2-нафтола диффундируют в поверхность пленок, расплавляя их. При этом происходит сваривание слоев между собой„ Получается монолитный однородный материал. Небольшое количество эпоксидно-диановой смолы используют

для улучшения технологичности изготовления материала с целью равномерности нанесения составов на пленки и устранения их отслаивания. При расслоении материала происходит когезионное разрушение, что подтверждает упрочение связи между пленками и достижение однородности материала.

Пример ы 1-6. На полиэтилентерефталатную пленку толщиной 0,1 или 0,19 мм наносят с одной или двух сторон 2-на(|)тол или смеси 2-нафтола и/или резорцина .с эпоксидно-диановой смолой из раствора, расплава или напылением. Растворы готовят растворением связующего состава в ацетоне, а расплавы - нагреванием до температуры плавления. После нанесения состава из раствора полиэтилентерефталатную пленку пропускают через сушильную камеру для удаления растворителя. Соединение пленок осуществляют путем налох ения их друг на друга непосредственно перед термообработкой. Термообработку производят на прессах периодического или непрерывного действия.

Технологические параметры изготовления материала по примерам приведены в табл.1.

Таблица 1

ПЭТФ пл.0,19 2-Нафтол

2-Нафтол 30 резорцин 70 эпоксидная смола 0,5

2-Нафтол 100 эпоксидная смола1

Напыление 125 Из раствора 105

130

1з расплава

2-Нафтол

2-Нафтол 70 резорцин 30 эпоксидк ая Смола 15 р и м е чан и е:ПЭТФ пл. ПА пл. Время термообработки, и давление оп ределяются выбранным составом связующего, температурой, составом пленок и типом прессов. В качестве компонентов могут использоваться также синтетические и стеклянные тканые и нетканые подложки. Исследование свойств изготовленных материалов показало, что электрическая прочность составляет 70-130 кВ/мм

Предлагаемый материал

890

750

780 920

860 1050

1ЛЗО 1780 1560

1030 1it80

1320

И 3 в ее т и ы. и материал 0,20fO,30 6007150030076000,6fO,7

Известный материал на основе полиэтилентерефталатной и полиарилатных плёнок, склеенных полиуретановым клеем.

Как видно, прочность адгезионной .связи между пленками в исходном сос30 Из раствора

too

Из раствора

110

2,7 2,1 2.9 2.8

тоянии и при материалов, изготовленных по предлагаемому способу олиэтилентерефталатная пленка, иарилатная пленка. тангенс угла диэлектрических потерь 0,006-0,015, диэлектрическая проницаемость ,2, Прочность на надрыв 80-160 кгс, число двойных перегибов 16000-31000. Сравнительные характеристики разрушающего напряжения при растяжении и адгезии в исходном состоянии и при 155 С многослойных материалов, изготовленных согласно примерам 1-6 и по способу про тотипа представлены в табл.2, Т а б л и ц а 2 79 гораздо выше,чем у материалов, изготовленных по способу прототипа, разр шение почти всегда когезионное, за счет более высокой монолитностиiи од нородности предлагаемых материалов, чем у материалов прототипа. Реализация способа изготовления многослойного электроизоляционного материала обеспечивает по сравнению с сущес вующими способами возмох ность получения электроизоляционного материала класса нагревостойкости Вир необходимой толщины с более высокой прочностью связи между пленками в исходном состоянии и при рабо Чей температуре обеспечивающей однородность материала, а также возможность использования материалов при автоматизированных процессах изолировки электрических машин и аппаратов, повышение их надежности и долговечности. Формула изобретения 1. Способ изготовления многослойного электроизоляционного матерпала на основе полиэтилентерефталатных и/или полиарилатных пленок,включающий нанесение связующего по крайней мере на одну из соединяемых сторон пленок, их соединение, термообработку до температуры плавления поверхности соединяемых сторон пленок. 8 отличающийся тем, что. с целью улучшения качества путем обеспечения однородности материала в качестве связующего используют химические вещества, образующие в процессе термообработки с поверхностными слоями пленок составы, температура плавления которых ниже температуры плавления указанных пленок. 2. Способ по п.1, о т л и ч а ю щ и и с я тем, что, в качестве химических веществ используют 2-нафтол или смеси 2-нафтола и/или многоатомных фенолов строения с эпоксидно-диановыми смолами при следующем соотношении компонентов, вес.ч.: 2-Нафтол и/или многоатомный фенол100 Эпоксиднс-диановая смола 0, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство .СССР № 526630, кл. В 32 В 27/26, 1976. 2.Авторское свидетельство СССР 556159, кл. В 32 В 27/36, 1977. 3 Авторское свидетельствоТСССР № 755057, кл. Н 01 8 19/00, 1980.

Авторы

Даты

1982-03-30—Публикация

1980-01-16—Подача