(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2424214C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Керамическая масса для изготовления строительных изделий | 1976 |

|

SU553226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2663980C1 |

I

Изобретение относится к промышленности строительных материалов, в частности к области изготовления пористых материалов, и может быть использовано щ)и изготовлении теплоизоляционных керамических изделий.

Известна шихта для изготовления теплоизоляционных керамических изделий, включаюшая глину, волластонит, полу- водный гипс, алюминиевую пудру и щелочь l.

Наиболее близким техническим решением к предлагаемому является масса для изготовления теплоизоляционных керамических изделий, включаюша54 лессовую породу и бентонит 2.

Недостатком данной массы является то, что полученные из нее теплоизоляционные изделия для строительной керамики (кирпич) имеют высокую объемную массу (в соответствии с ГОСЗТом 624859 объемная siacca кирпича составляет 1500 кг/м).

Целью изобретения является цолучение, высокопористых теплоизоляционных изделий.

Поставленная цель достигается тем, что масса, содержащая лессовую породу и бентонит, дополнительно содержит кремнефтористый натрий и хлористый кальций при следующем соотношении компонентов, вес.%г

Лессовая порода87-93,5

to

Бентонит5-10,0

Кремнефтористый натрий 0,5-1,5 Хлористый кальций1-1,5

Шихта для изготовления изделий готовится по следующей технологии.

ts

Часть лессовой породы 5-1О% и бентонит измельчаются до прохождения через сито 0,5 мм и перемешиваются с кремнефтористым натрием в сухом состоянии. Хлористый кальций растворяется

20 в воде. Раствор из расчета абсолютной влажности готовой массы 45% вводится в оставшуюся часть 90-95% лессовой породы и перемешивается в течение

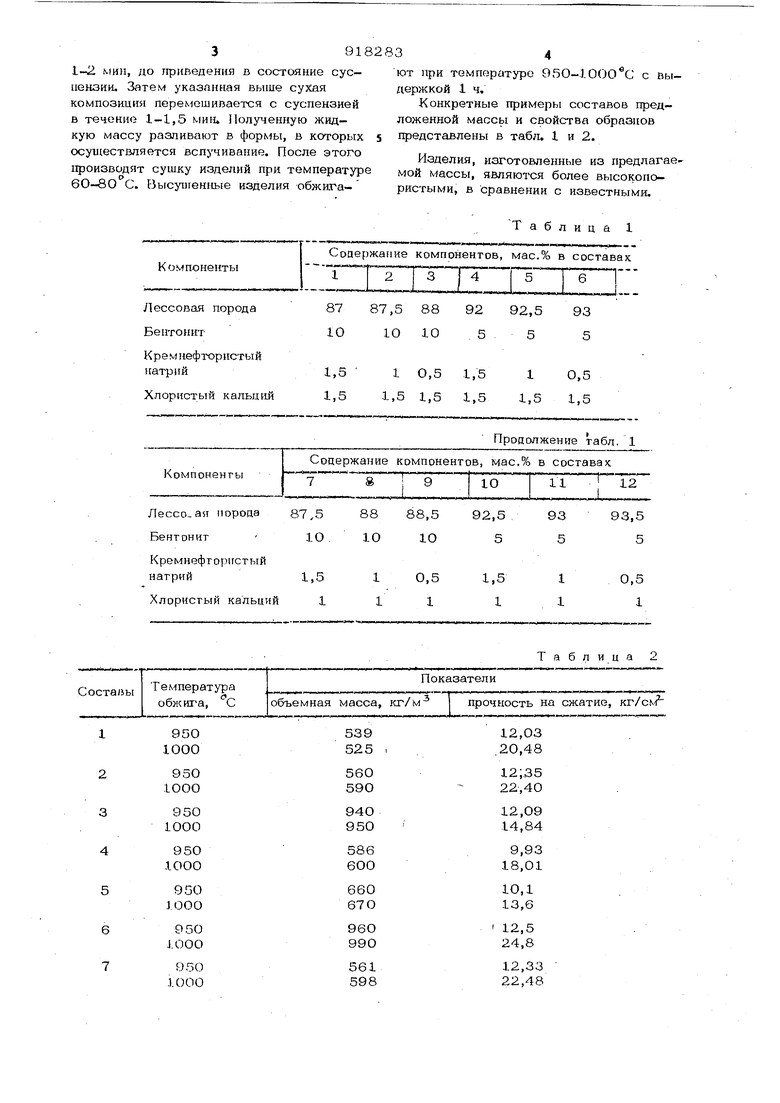

иензии. Затем указанная выше су Хая композиции перемешивается с суспензией в течение 1-1,5 мин. Полученную жидкую массу разливают в формы, в которых осуществляется вспучивание. После этого производят сушку изделий при температуре 6О-8О С. Высушенные изделия обжига- Соаержагше компонентов, Компоненты 87 87,5 88 92 Лессовая порода 101О 105 Бентонит Кремнефтористый натрий 1,51 0,5 1,5 1,51,5 1,5 1,5 Хлористый кальций

держкой 1 ч.

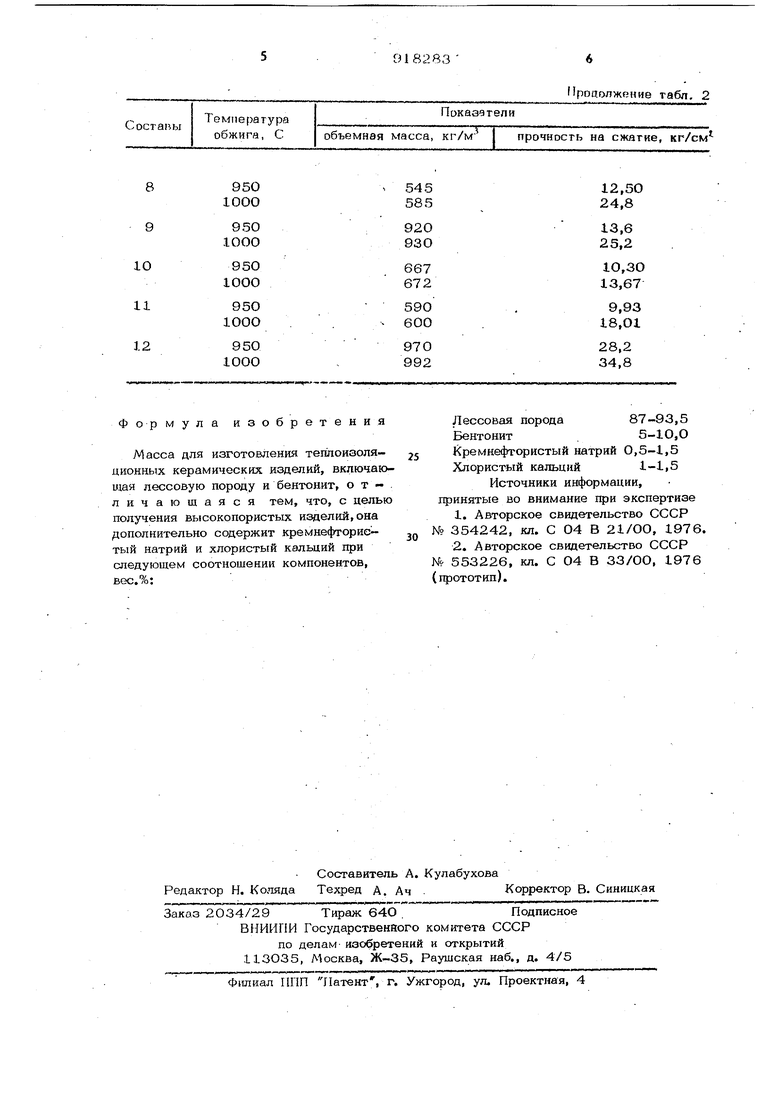

Конкретные примеры составов предложенной массы и свойства образцов представлены в табл. I и 2.

Изделия, изготовленные из предлагаемой массы, являются более высокопористыми, в сравнении с известными.

Таблица 1 мас.% в составах 92,5 93 55 1 0,5 1,5 1,5 родолжение табл. 1

950 1000

950 lOOO

95O lOOO

95O lOOO

95O lOOO

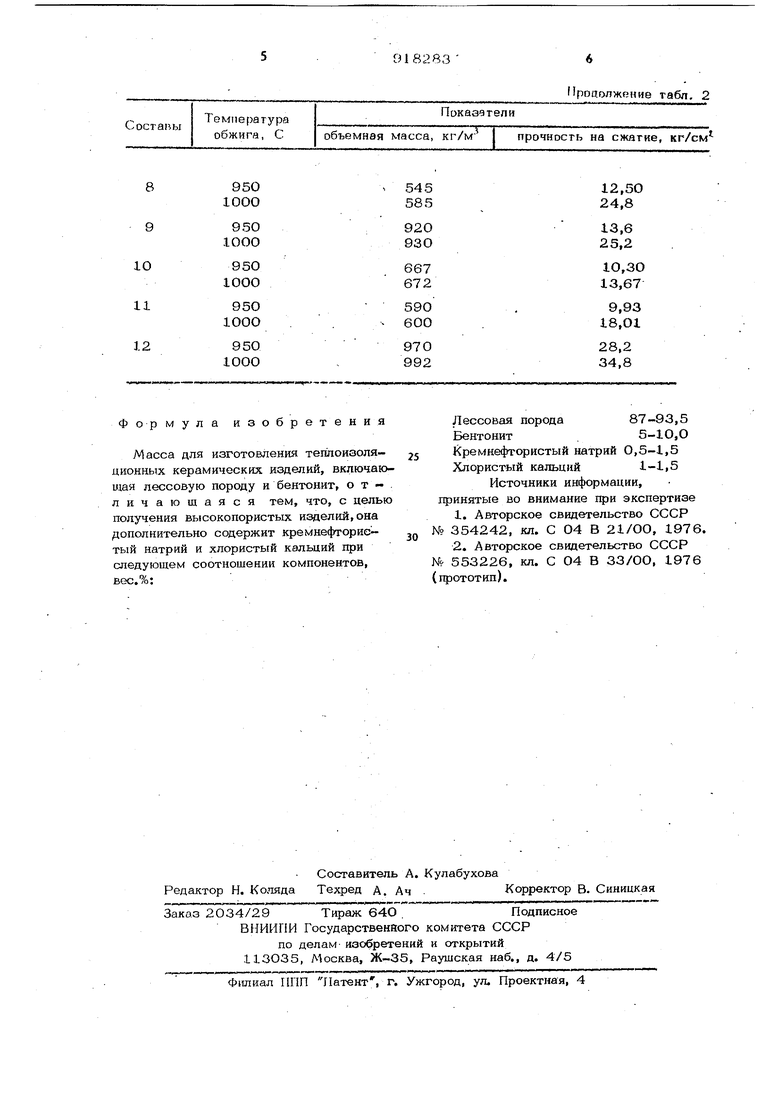

Формула изобретения

Масса для изготовления теплоизоляционных керамических изделий, включающая лессовую породу и бентонит, от-, личающаяся тем, что, с целью получения высокопористых изделий,она дополнительно содержит кремнефторие- тый натрий и хлористый кальций при следующем соотношении компонентов, Бес.%:

12,50 24,8

13,6 25,2

1O,30 13,67

9,93 18,O1

28,2 34,8

Лессовая порода87-93,5

Бентонит5-10,0

Крем нефтор исты и натрий 0,5-1,5 Хлористый кальций1-1,5

Источники информации, принятые во внимание при экспертизе

№ 354242, кл. С О4 В 21/ОО, 1976.

Авторы

Даты

1982-04-07—Публикация

1979-11-12—Подача