Изобретение относится к технологии получения керамики, а именно к составам для производства строительного керамического кирпича.

Известна керамическая масса для получения строительного элемента для стен, например кирпича с повышенной теплоизоляцией на основе керамической массы следующего состава, мас. %: глины 70-85, диатомовой муки 15-30 (Экономический патент ГДР 213914, МКИ 4 С 04 В 21/00, 1985).

К недостаткам известной керамической массы относится то, что используют дефицитную и дорогостоящую диатомовую землю, что делает экономически нецелесообразным применение таких композиций в производстве кирпича керамического.

Известна керамическая масса для изготовления преимущественно кирпича, включающая, мас. %: 60-80 - глины, 10-19 - отсевы дробления опоки и отходы щелочной обработки опоки - остальное (Пат. РФ 2110498, МПК 6 С 04 В 33/00, БИ 13, 1998).

Известна керамическая масса, которая с целью снижения температуры обжига содержит α-глинозем с дисперсностью частиц <10 мкм не менее 75% и по крайней мере один минерализатор из группы: доломит, мрамор, диатомит при следующем соотношении компонентов, мас.%: каолин 15-20, глина огнеупорная 20-26, полевой шпат 15-20, по крайней мере один минерализатор из группы: доломит, мрамор 0,5-3, диатомит 0,5-3, α-глинозем - остальное (А.с. СССР 1313831, МКИ 4 С 04 В 33/26, БИ 20, 1987).

Известна сырьевая смесь для изготовления керамических изделий, преимущественно строительного кирпича и облицовочных плиток, которая в качестве многокарбонатной глины содержит глинистый мергель, причем содержание в глинистом мергеле свободного SiO2 с размером частиц 0,05-1,0 мм составляет не более 1% при следующем соотношении компонентов, мас.%: глинистый мергель 85-95, стеклобой 5-15 (Пат. РФ 2111189, МПК 6 С 04 В 33/00, БИ 14, 1998).

К недостаткам известных сырьевых смесей относится то, что изделия, получаемые из них, обладают достаточно высокой средней плотностью (1650-1700 кг/м3) и вследствие этого низкими теплоизоляционными свойствами.

Наиболее близким к заявленному изобретению составом того же назначения по совокупности признаков является состав керамической массы для изготовления стеновых изделий, включающий, в мас.%: глину легкоплавкую 70-75 и карбонатно-кремнистую цеолитсодержащую породу 25-30 (Пат. РФ 2140888, МПК 6 С 04 В 33/00, БИ 31, 1999).

К недостаткам известной керамической массы относится то, что изделия из нее обладают невысокими теплоизоляционными характеристиками.

Задачей изобретения является получение керамического кирпича с высокими теплоизоляционными свойствами. Одним из физико-механических показателей, который влияет на улучшение теплоизоляционный свойств, является объемный вес изделия. Чем он меньше, тем выше теплоизоляционные свойства керамического кирпича.

Технический результат - снижение объемного веса керамического кирпича.

Указанный результат при осуществлении изобретения достигается тем, что известная керамическая масса для изготовления керамического кирпича, включающая легкоплавкую глину и карбонатно-кремнистую цеолитсодержащую породу, согласно изобретению дополнительно содержит глину цеолитсодержащую смешанного минерального состава, содержащую, мас.%: цеолит 26-36, опал-кристобалит 3-27, кальцит 0-5, кварц - 1-10, глауконит 0-4, глинистые минералы 20-65, предварительно механоактивированную при следующем соотношении компонентов, мас.%:

Глина легкоплавкая - 15-24

Карбонатно-кремнистая цеолитсодержащая порода - 46-55

Глина цеолитсодержащая - 30-39

Частичная замена легкоплавкой глины, предварительно механоактивированной цеолитсодержащей глиной, в сочетании с повышенным содержанием карбонатно-кремнистой цеолитсодержащей породы в заявленной керамической массе способствует интенсивному образованию в процессе обжига силикатов натрия, калия, кальция и других соединений за счет наличия в ней в определенном соотношении опал-кристобалита (в т. ч. аморфного кремнезема), кальцита, цеолита и глинистых минералов, что обеспечивает получение высокопористой и прочной кристаллической структуры керамического черепка. Это приводит при достаточной прочности образцов к заметному снижению их объемного веса, что улучшает теплоизоляционные свойства.

Сопоставительный анализ с прототипом показал, что заявленная керамическая масса для кирпича отличается от известной новым компонентом, а именно глиной цеолитсодержащей определенного минерального состава, предварительно механоактивированной до размеров частиц не более 100 мкм. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел поиск по патентным и научно-техническим источникам информации известных решений, совпадающих с отличительными от прототипа признаками заявленного вещества.

Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Пример, подтверждающий возможность осуществления способа.

Месторождения и проявления цеолитсодержащих глин альбского возраста нижнего мела приурочены к Ульяновско-Саратовскому прогибу и обнаружены в Ульяновской области, Чувашской Республике, Республике Татарстан (Кушкувайское и Городищенское проявления) и имеют следующий минеральный состав, в мас.%: цеолит 26-36; опал-кристобалит 3-27; кальцит 0-5; кварц 1-10; глауконит 0-4; глинистые минералы 20-65.

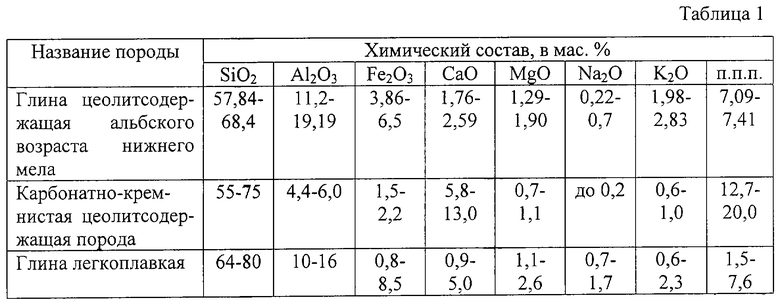

В табл. 1 приведен химический состав используемых компонентов, входящих в состав заявляемой керамической массы.

Изделия из заявленной керамической массы изготавливаются по общепринятой технологии керамического производства способом полусухого прессования или пластического формования.

Подготовка глиномассы при пластическом способе включает сушку компонентов, их дробление (на щековой дробилке карбонатно-кремнистую цеолитсодержащую породу до размеров частиц менее 1 мм), механоактивацию цеолитсодержащей глины на дисковом измельчителе до размеров частиц не более 100 мкм, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание в течение суток.

При полусухом способе прессования из увлажненной глиномассы получают гранулы на шнековом смесителе диаметром 10 мм, сушат гранулы при 100-110oС до влажности 9-11%, измельчают гранулы и получают пресс-порошок, состоящий из двух примерно одинаковых в количественном отношении фракций с размером частиц от 2,5 до 1,25 мм и менее 1,25 мм.

Формование образцов при полусухом прессовании проводят при давлении 20-25 МПа. Сушат образцы в сушильной камере при 35-80oС, обжигают в печах при температуре 1000-1050oС.

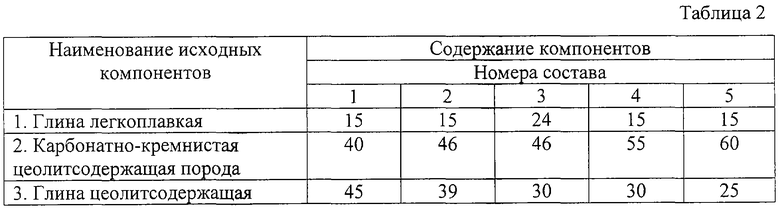

В табл. 2 приведены составы сырьевой смеси для изготовления керамических изделий.

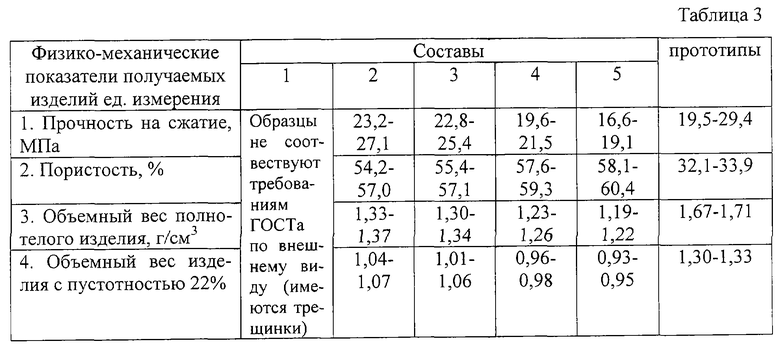

В табл. 3 приведены физико-механические показатели изделий, полученных из заявленной керамической массы, в зависимости от состава исходных компонентов.

Из приведенных данных следует, что оптимальные значения физико-механических показателей изделий из заявленной керамической массы достигаются при соотношении компонентов, приведенных в составах 2, 3, 4, изделия на основе состава 1 по внешнему виду не удовлетворяют требованиям ГОСТа, а в изделиях на основе состава 5 снижается прочность.

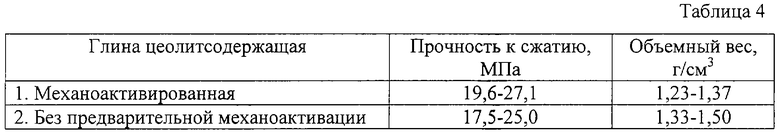

В табл. 4 представлены результаты исследований по влиянию на физико-механические показатели изделий, полученных из заявленной керамической массы составов 2-4, в зависимости от введения механоактивированной цеолитсодержащей глины или без механоактивации.

Как видно из данных табл. 4, введение в состав заявленной смеси механоактивированной цеолитсодержащей глины приводит к снижению объемного веса готового изделия в 1, 2 раза и несколько увеличивает прочность на сжатие.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, выполняющее заявленную керамическую массу при его осуществлении, предназначено для использования в промышленности, а именно в производстве строительных материалов;

- заявленная керамическая масса обеспечивает достижение усматриваемого заявителем технического результата, а именно снижение объемного веса изделий;

- для заявленной керамической массы в том виде, как она охарактеризована в независимом пункте изложенной формулы изобретения, подтверждена возможность ее получения с помощью описанных в заявке примеров.

Следовательно, заявленное изобретение позволит производить кирпич с высокими теплоизоляционными свойствами. Объемный вес кирпича из заявляемой керамической массы на 18-28% меньше, чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2176223C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1997 |

|

RU2143396C1 |

| ОРГАНОМИНЕРАЛЬНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ | 2000 |

|

RU2184102C2 |

| СПОСОБ ОСУШКИ ВОЗДУХА И НЕФТЯНЫХ ГАЗОВ | 1997 |

|

RU2143311C1 |

Изобретение относится к составам для производства строительного керамического кирпича. Керамическая масса содержит, мас.%: глину легкоплавкую 15-24; карбонатно-кремнистую цеолитсодержащую породу 46-55 и предварительно механоактивированную цеолитсодержащую глину 30-39 состава, мас.%: цеолит 26-36; опал-кристобалит 3-27; кальцит 0-5, кварц 1-10; глауконит 0-4; глинистые минералы 20-65. Изобретение позволяет получать керамические кирпичи с низким объемным весом и высокими теплоизоляционными свойствами. Прочность на сжатие полученного материала 19,6-27,1 МПа; объемный вес полнотелого изделия 1,23-1,37 г/см3; объемный вес изделия с пустотностью 22% 0,96-1,07 г/см3. 4 табл.

Керамическая масса для изготовления керамического кирпича, включающая глину легкоплавкую и карбонатно-кремнистую цеолитсодержащую породу, отличающаяся тем, что она дополнительно содержит цеолитсодержащую глину смешанного минерального состава, содержащую маc. %:

Цеолит - 26-36

Опал-кристобалит - 3-27

Кальцит - 0-5

Кварц - 1-10

Глауконит - 0-4

Глинистые минералы - 20-65

предварительно механоактивированную при следующем соотношении компонентов, маc. %:

Глина легкоплавкая - 15-24

Карбонатно-кремнистая цеолитсодержащая порода - 46-55

Глина цеолитсодержащая - 30-39

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| Керамическая масса для производства строительной керамики | 1977 |

|

SU642270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2272432C2 |

| US 3941604 A, 02.03.1976. | |||

Авторы

Даты

2003-01-27—Публикация

2001-03-06—Подача