Изобретение относится к строительным материалам, а именно к производству кирпича и камней керамических.

Известна керамическая масса для получения строительного элемента для стен, например кирпича с повышенной теплоизоляцией на основе керамической массы состава: глины 85-70% и диатомовой муки 15-30% /1/.

К причинами, препятствующим достижению указанного ниже технического результата при использовании известного вещества, относится то, что в известной керамической массе используют дефицитную и дорогую диатомовую землю, которая обладает большой пористостью, малыми объемной массой и адсорбционными свойствами (Справочник по химии цемента. Стройиздат, Ленинград, 1980, с. 61) и вследствие этого имеет многоцелевое назначение в более ценной продукции, что делает экономически нецелесообразным применение таких композиций в производстве кирпича керамического.

Известна керамическая масса для изготовления преимущественно кирпича повышенной прочности, включающая в вес.%: глину 72-90 и отощающую добавку, представляющую собой отсев ортофира фракции 0,15-2,0 мм, 10-28 /2/.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного вещества, относят то, что в известной керамической массе используют отсев плотной, малокремнистой и непористой породы, вследствие чего получают кирпич высокой плотности (более 1800 кг/м3) с плохими теплоизоляционными свойствами.

Наиболее близким аналогом к заявляемому изобретению составом того же назначения по совокупности признаков является керамическая масса для изготовления стеновых изделий, в том числе кирпичей, включающая 20-80 мас.% глины, 20-80 мас. % известковых материалов, в качестве которых могут быть использованы карбонатно-кремнеземистые породы - волластонит, диопсид с размерами частиц менее 1 мм [3].

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного состава, принятого за прототип, относят то, что введение в керамическую массу волластонита обеспечивает при обжиге минимальное выделение газов, что способствует формированию крепкого черепка, но с низкой пористостью, а следовательно, кирпичи, изготовленные из известной керамической массы, будут обладать невысокими теплоизоляционными характеристиками.

Технической задачей изобретения является получение керамического кирпича с высокими теплоизоляционными свойствами. Одним из физико-механических показателей, который влияет на улучшение теплоизоляционных свойств, является объемный вес изделия, чем он меньше, тем выше теплоизоляционные свойства керамического кирпича.

Технический результат - снижение объемного веса керамической массы.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной керамической массе для изготовления стеновых изделий, включающей глину и минеральную добавку карбонатно-кремнеземистой породы с размерами частиц менее 1 мм, по изобретению используют карбонатно-кремнеземистую пористую породу с соотношением оксидов кальция и кремния, равным 0,31-0,34, образующую в процессе обжига кристаллические соединения волластонита CaO • SiO2 и геленита-мелилита Ca2(Al, Mg, Si)Si2O при следующем соотношении компонентов, в мас.%:

Глина легкоплавкая - 55-65

Карбонатно-кремнеземистая порода с соотношением оксидов кальция и кремния 0,31-0,34 - 35-45

Сопоставительный анализ с прототипом показывает, что заявляемая керамическая масса отличается от известной карбонатно-кремнеземистой пористой породой с соотношением оксидов кальция и кремния, равным 0,31-0,34, образующей в процессе обжига кристаллические соединения волластонита и геленита-мелилита, которые интенсифицируют образование высокопористой и прочной кристаллической структуры керамических материалов. Это приводит к снижению объемного веса при достаточной прочности образцов, что обеспечивает хорошие теплоизоляционные свойства.

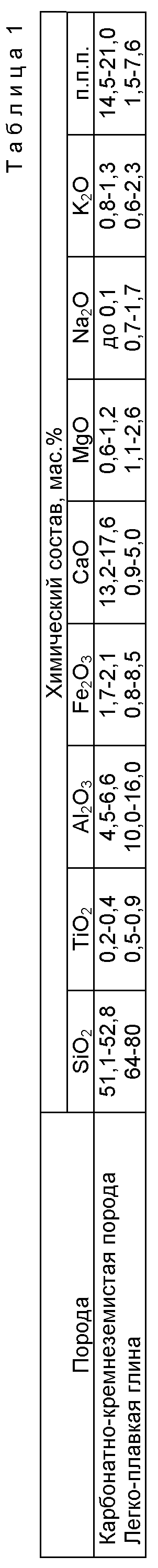

Месторождение карбонатно-кремнеземистых пористых пород, используемых в изобретении, расположено в Республике Татарстан в Дрожжановском районе. Это осадочная порода мергельно-кремнистого типа, которая содержит, в мас.%: опал-кристобалита 25-35, клиноптилолита 13-22, кальцита 11-30, глинистых минералов 12-25. В табл. 1 приведен химический состав данной породы и используемой легкоплавкой глины.

Проведенный заявителем анализ уровня техники, включающий поиски по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемой керамической массе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных технических решений, совпадающих с отличительными признаками заявленной керамической массы. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

Пример, подтверждающий возможность осуществления изобретения. Изделия из заявляемой керамической массы изготавливают по общепринятой технологии керамического производства способом пластического формования при температуре обжига 1020 - 1050oC. Подготовка глинистого сырья включает в себя сушку сырья, дробление на щековой дробилке, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание массы в течение суток.

Приготовление минеральной добавки включает в себя сушку, дробление карбонатно-кремнеземистой пористой породы до размеров частиц менее 1 мм, последующее ее смешение с глиной и выдерживание полученной шихты в течение 2 суток. Формование образцов проводят в шнековом пресс-смесителе. Сушат образцы в сушильной камере при 35-80oC, обжигают в печах при температуре 1020-1050oC.

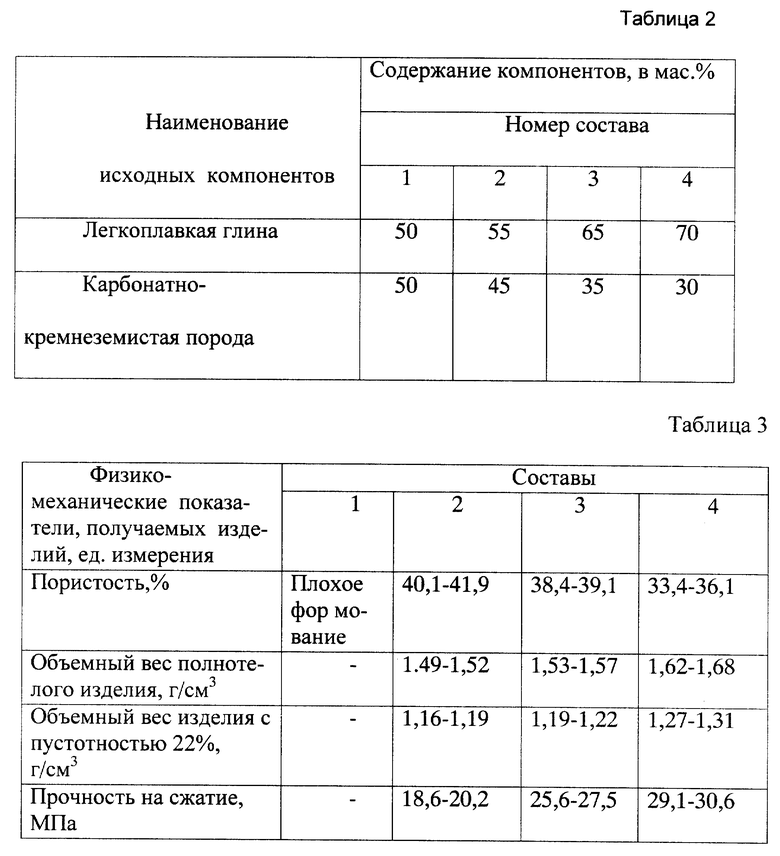

В табл. 2 приведены составы сырьевой смеси для изготовления керамических изделий.

В табл. 3 приведены физико-механические показатели изделий, полученных из заявляемой керамической массы, в зависимости от состава исходных компонентов.

Из данных табл. 3 следует, что при содержании карбонатно-кремнеземистой пористой породы в количестве 30 мас.% объемный вес образцов не снижается. Добавка в глину 50 мас.% исследуемой породы приводит к резкому ухудшению формовочных свойств керамической массы. Оптимальные значения физико-механических показателей изделий из заявляемой керамической массы достигается при соотношении компонентов, приведенных в смеси N 2 и 3.

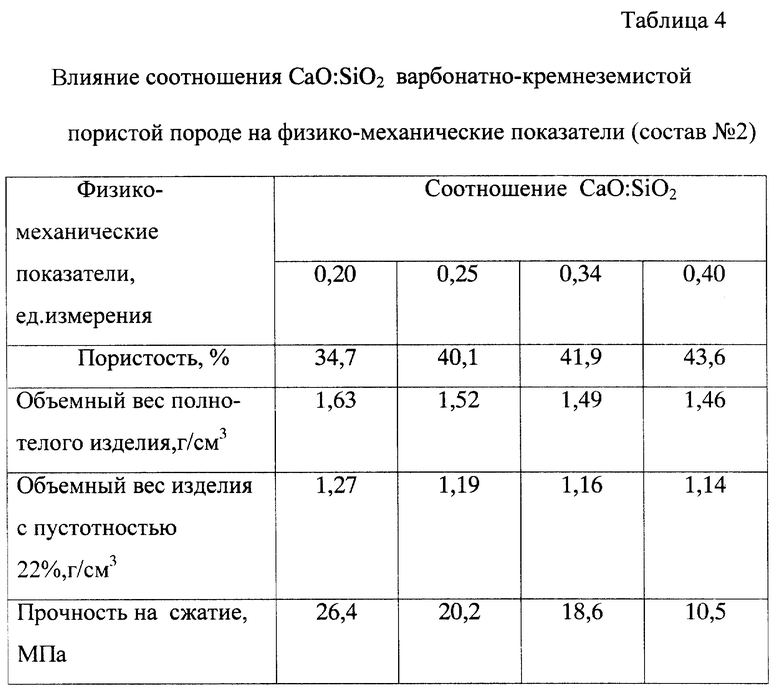

В табл. 4 показано, что при выбранном оптимальном составе керамической массы (состава N 2) оптимальное соотношение оксидов CaO:SiO2 в карбонатно-кремнеземистой пористой породе находится в пределах 0,25 - 0,34. Смещение этого соотношения влево приводит к увеличению объемного веса, так как в этом случае пористость черепка недостаточна, смещение вправо приводит к образованию слишком высокопористой керамической структуры, поэтому прочность на сжатие снижается.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленную керамическую массу при его осуществлении предназначено для использования в промышленности, а именно в производстве строительных материалов;

- для заявленной керамической массы в том виде, как она охарактеризована в независимом пункте изложенной формулы изобретения, подтверждена возможность ее получения с помощью описанных в заявке примеров;

- заявленная керамическая масса обеспечивает достижение усматриваемого заявителем технического результата, а именно снижение объемного веса изделий.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Использование заявляемого изобретения позволит производить кирпич с высокими теплоизоляционными свойствами.

Источники информации

1. DD. Экономический патент N 213914, МПК 4 C 04 B 21/00, 1985.

2. SU, Авторское свидетельство N 881066, МПК 3 C 04 B 33/00, 1981, N 42, с. 128.

3. З-ка Германии 2450944 A1, МПК C 04 B 33/02, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2176223C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИРОДНЫХ РАЗНОВИДНОСТЕЙ ГЛИН | 2003 |

|

RU2242749C2 |

Изобретение относится к строительным материалам, а именно к производству кирпича, и может быть использовано при строительстве зданий. Технический результат - снижение объемного веса керамической массы, достигается тем, что керамическая масса для изготовления стеновых изделий, включающая глину и технологическую минеральную добавку, в качестве последней содержит карбонатно-кремнеземистую породу с соотношением оксидов кальция и кремния, равным 0,31-0,34, и размером частиц менее 1 мм при следующем соотношении компонентов, мас. %: глина легкоплавкая 55-65; карбонатно-кремнеземистая порода 35-45. 4 табл.

Керамическая масса для изготовления стеновых изделий, включающая глину и минеральную добавку карбонатно-кремнеземистой породы с размером частиц менее 1 мм, отличающаяся тем, что используют карбонатно-кремнеземистую породу с соотношением оксидов кальция и кремния, равным 0,31-0,34, образующую в процессе обжига кристаллические соединения волластонита CaOxSiO2 и геленита-мелилита Са2(А1, Mg, Si) Si2O при следующем соотношении компонентов, мас.%:

Глина легкоплавкая - 55 - 65

Карбонатно-кремнеземистая порода с соотношением оксидов кальция и кремния 0,31-0,34 - 35 - 45

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОРМОЗНОГО ДЕЙСТВИЯ | 2009 |

|

RU2450944C1 |

| Масса для изготовления керамических плиток | 1990 |

|

SU1701698A1 |

| Керамическая масса для изготовления химически стойких изделий | 1986 |

|

SU1426961A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2011 |

|

RU2438510C1 |

| Керамическая масса для изготовления кирпича | 1985 |

|

SU1293153A1 |

| ВЕРЕЩАГИН В.И | |||

| и др | |||

| Диопсидовые породы - сырье многоцелевого назначения | |||

| Стекло и керамика, 1989, N1, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТРУБЧАТОГО ПОРОХА | 1996 |

|

RU2111198C1 |

| Керамическая масса для изготовления строительных изделий | 1978 |

|

SU775087A1 |

| СПОСОБ ЛЕЧЕНИЯ НЕЙРОГЕННОЙ ДИСФУНКЦИИ МОЧЕВОГО ПУЗЫРЯ У ДЕТЕЙ | 2005 |

|

RU2333016C2 |

Авторы

Даты

2001-11-27—Публикация

1999-11-11—Подача