454) РОЛИК ТРАНСПОРТИРУЮЩЕГО МЕХАНИЗМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ролик транспортирующего механизма | 1978 |

|

SU767492A2 |

| Дутьевая фурма доменной печи | 1980 |

|

SU889709A1 |

| Печной ролик | 1984 |

|

SU1214996A1 |

| Ролик рольганга | 1979 |

|

SU820941A1 |

| Ролик транспортирующего механизма | 1976 |

|

SU659870A1 |

| Устройство для охлаждения проката | 1990 |

|

SU1731828A1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU998509A1 |

| Устройство для замены опорных роликов в нагревательных печах | 1983 |

|

SU1206593A1 |

| Фурма для факельного торкретирования футеровки металлургических агрегатов | 1979 |

|

SU964006A1 |

| Рольганг установки непрерывной разливки | 1981 |

|

SU954162A1 |

I

Изобретение относится к черной металлургии, в частности к печным агрегатам с транспортирующими роликовыми рольгангами, работающими в условиях высоких температур (свьпие 1200С).

Основной частью роликовой печи, ограничивающей ее рабочую температуру, является роликовый под. От качества роликового пода зависит работоспособность и производительность печи, а также ее экономичность. Поэтому конструкции роликового пода уделяется особое внимание.

По форме печной ролик представляет собой цилиндрическую бочку с цапфами на обоих концах. Цапфы проходят через стенки печи и опираются на подшипники качения или скольжения, расположенные вне печи. Один из подшипников дает возможность валу ролика удлиняться в осевом направлении.

По основному авт. св. № 767492 известен ролик транспортирующего механизма, содержащий бочку с ус танов-

ленной в ней вставкой, на наружной поверхности которой равномерно установлены поперечные направляющие, жестко соединенные со вставкой и образующие между собой кольцевой паз и щары, размещенные в пазах. Ширина паза обеспечивает свободное перемещение шаров в пазах в процессе работы ролика. Вставка выполнена по внутреннему профилю бочки и имеет выходное отверстие в по10лости тупиковой части цапфы. По краям бочки приварены цапфы 1..

Однако указанный ролик обладает недостатком, заключающимся в возмо5« ности стационарного нахождения шаров

(5 (их остановки) при остановке ролика (рольганга), находящегося под действием высоких температур. Остановка ролика возможна, например, при поломке привода или при пульсирующем режиме ра20боты рольганга, в последнем случае перемещение садки сопровождается толчками. Периодическое перемещение металла не является недостатком печи

непрерывного действия, а наоборот, лучше удовлетворяет технологические требования термообработки, споссбст- вует выравниванию температуры в нагреваемом изделии и экономии тепла, а также упрощает конструкцию привода роликового пода. Помимо технологических и экономических преимуществ, применение пульсирующего режима способствует улучшению организации производства.

При ста;гщонарном положении шаров в полости бочки движение охладителя носит канализированный характер, что затрудняет омывание нижней поверхности бочки и снижает турбулентность потока в целом. В этом случае снижается тепломассообмен в охлаждаемой полости уменьшается теплоотбор с поверхности, особенно в месте стационарного контакта шаров с поверхностью, т. е. снижается надежность эксплуатации ролика при его остановке.

Кроме того, продольное движение охладителя в направлении от цапфы к цапфе приводит к необходимости повышения давления охладителя и к росту, его температур по длине бочки.

Цель изобретения - повышение надежности эксплуатации ролика.

Указанная цель достигается тем, что ролик снабжен заглушкой, установленной в торцовой части вставки, а в стенке вставки между направляющими выполнены тангенциальные сопла.

Причем сопло выполнено щелевым со степенью тангенциалъности равной О,О10,1.

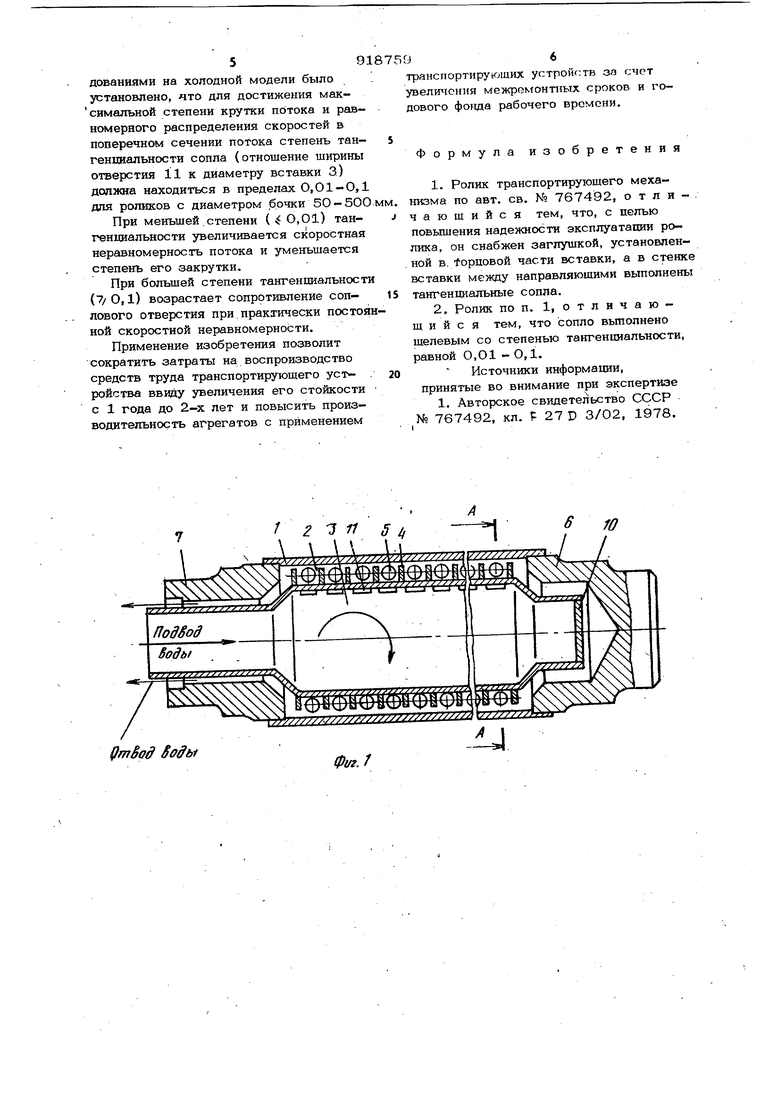

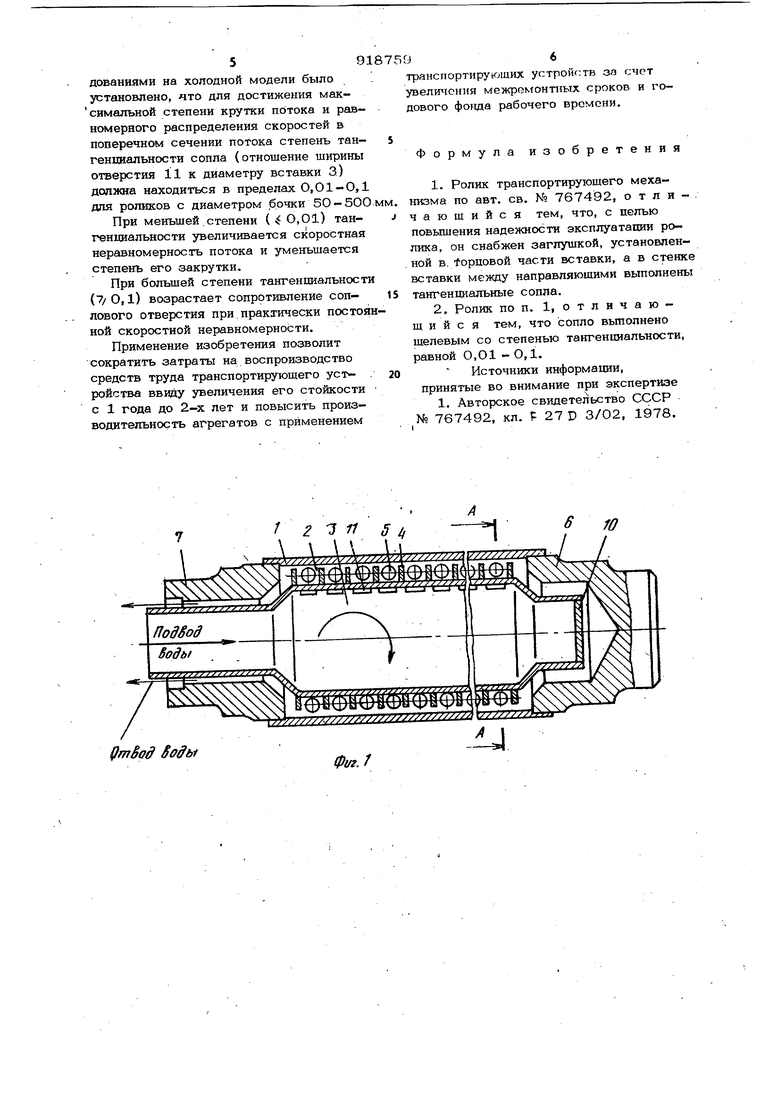

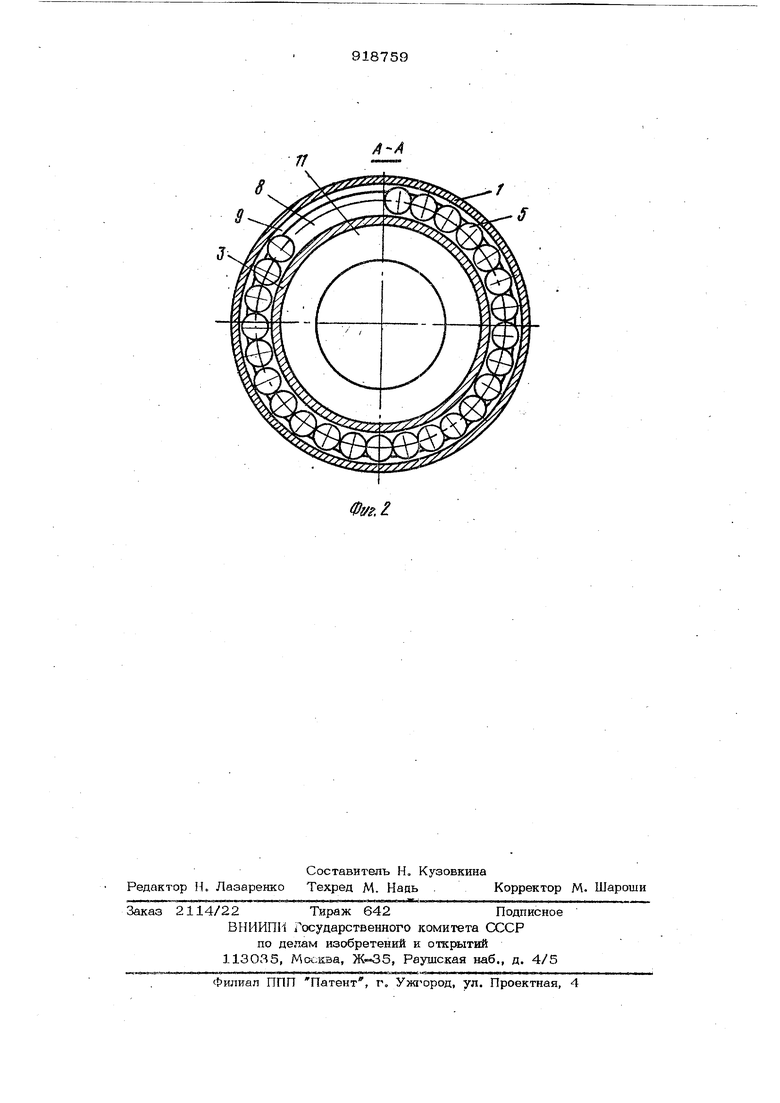

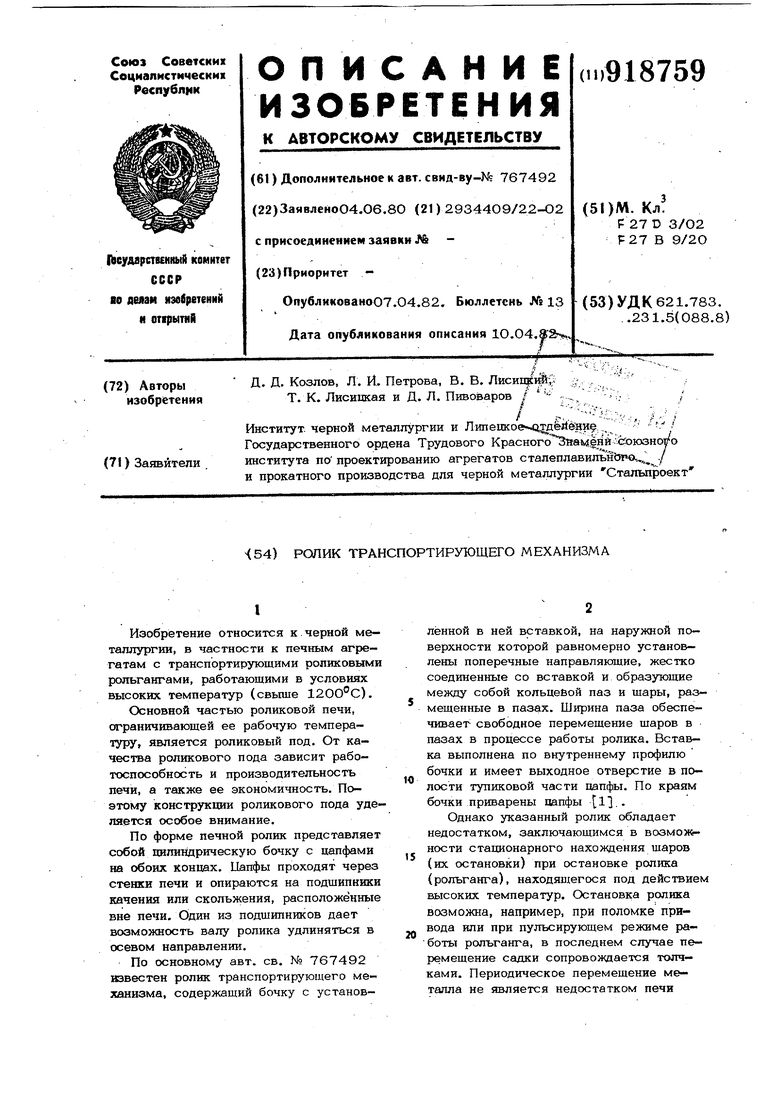

На фиг. 1 изображен предлагаемый ролик; На фиг. 2 - разрез А-А на фиг. 1

Ролик транспорт1фующего, механизма содержит бочку 1 с охлаждаемой полостью 2, в которой установлена вставка 3 в виде трубы. На наружной поверхности вставки 3 равномерно по длине бочки .установлены поперечные направляющие 4, жестко соединенные с ней, которые могут быть выполнены в виде кольца спаяного, перфорированного, трубчатого и т. п.

Поперечные направляющие 4 образую между собой паз, в котором свободно размещены Щ.ры 5, последние могут быть сплошными, полыми, металлическими, пластмассовыми, деревянными и т. п. Лучше использовать шары ппаст массовые или капроновые с наружной мпрохиватой поверхностью. По краям

бочки 1 приварены цапфы 6 и 7. Шары 5 упожень в пазах свободно с зазором 8, позволяющим шарам 5 перемещаться в процессе вращения ролика. При этом диаметр шаров 5 должен быть больше зазора 9 между наружным р змером направляющей 4 и внутренним размером бочки 1 с тем условием, чтобы в проniecce работы шар 5 не выскочил иэ

своего паза между направляющими 4. Ширина паза между направляющими 4 выбирается в зависимости от размеров и материалов шаров 5 с учетом термического расширения последних и должна

обеспечивать свободное перемещение шаров 5 в своих пазах в процессе работы ролика. Вствка 3 вьшблнена по внутреннему профилю бочки 1 и имеет заглушку 10 в полости тупиковой части

цапфы 6. В стенке вставки 3 между

соседними поперечными направляющими 4 выполнены сопловые тангенциальные отверстия 11, профиль которых может быть цил}1ндрическим, сужающимся или

расширяю1цимся в зависимости от энер-. гопараметров и характеристики охладителя. Для обеспечения равномерности распределения охладителя по сопловым отверстиям 11 суммарная площадь отверстий должна быть не больше 1/3 площади поперечного внутреннего сечения вставки 3. Целесообразно сопловое отверстие выполнить щелевым с шириной щели не менее 5 мм, исходя из условий исключения возможности ее заноса мусором и простоты изготовления.

В процессе истечения охладителя через сопловые отверстия 11 шары 5 начинают перемещаться в кольцевом канале между бочкой 1 и вставкой 3 под действием кинетической энергии струи охладителя, при этом охладитель интенсивно турбулизируется движущимися шарами 5..

В этом случае равномерное истечение охладителя между направляющими 4 уменьшает температурный перепад между подводимым и отводимым охладителем, при этом его истечение по длине вставки 3 требует использование меньшего давления охладителя, поступающего в ролик. В процессе остановки ролика предлагаемой конструкции движение шаров не прекращается. поэтому отсутствует слоевой и канализированный режим движения охлёдителя и охлаждение значительно интенсифицирует -я. Иссле- 59 дованиями на холодной модели было установлено, что для достижения максимальной степени крутки потока и равномерного распределения скоростей в поперечном сечении потока степень тангенциальности сопла (отношение ширины отверстия 11 к диаметру вставки 3) должна находиться в пределах О,01-ОД для роликов с диаметром бочки 50 - 500 При меньшей/степени ( О,О1) тангенциальности увеличивается скоростная неравномерность потока и уменьшается степень его закрутки. При большей степени тангенциальноет (7/0,1) возрастает сопротивление соплового отверстия при практически постоя ной скоростной неравномерности. Применение изобретения позволит сократить затраты на.воспроизводство средств труда транспортирующего устройства ввиду увеличения его стойкости с 1 года до 2-X лет и повысить производительность агрегатов с применением 9тВод Sodbi Фш.7 06 транспортирующих ус:тройг;тв за смог увеличения межремонтных сроков и годового фо1ща рабочего времени. Формула изобретения 1.Ролик транспортируюшего меха1шзма по авт. св. № 767492, о т л и - . чающийся тем, что, с целью повьпиения надежности эксплуатации ролика, он снабжен заглушкой, установленной в. fopцoвoй части вставки, а в стенке вставки между направляющими выполнены тангенциальные сопла, 2,Ролик по п. 1, о т л и ч а ю ш и и с я тем, что сопло вьшолнено щелевым со степенью тангенциапьиости, равной О,О1 -О,1. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NQ 767492, кл. Р 27 D 3/02, 1978. ff W

8

S

%:/

Авторы

Даты

1982-04-07—Публикация

1980-06-04—Подача