(S) ФУРМА ДЛЯ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU943292A1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| Способ факельного торкретирования металлургических агрегатов | 1981 |

|

SU979511A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Фурма для факельного торкретирования | 1978 |

|

SU910783A1 |

| Способ факельного торкретирования футеровки конвертеров | 1983 |

|

SU1179666A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ | 2008 |

|

RU2378387C2 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

1

Изобретение относится к технике ремонта футеровки металлургических агрегатов и может быть использовано в металлургической и машиностроительной прокышленностях.

Известна фурма, при помощи которой топливо, огнеупорный материал и кислород подают перпендикулярно к поверхности футеровки, состоящая из концентрически смонтированных трубо- ,Q проводов и многосопловой головки. Устройство для подачи компонентов представляет собой сопло в сопле МЗЧерез центральное сопло подают смесь топлива и огнеупорного материала, 15 через кольцевой канал между сопламикислород. Срезы сопел находятся в одной плоскости. Топливо и огнеупорный материал подают в пылеобразном состоянии. Смесь состоит из 20-30 20 топлива и 70-80% магнезита.

Преимуществами такой фурмы являются простота изготовления и высокая надежность в работе.

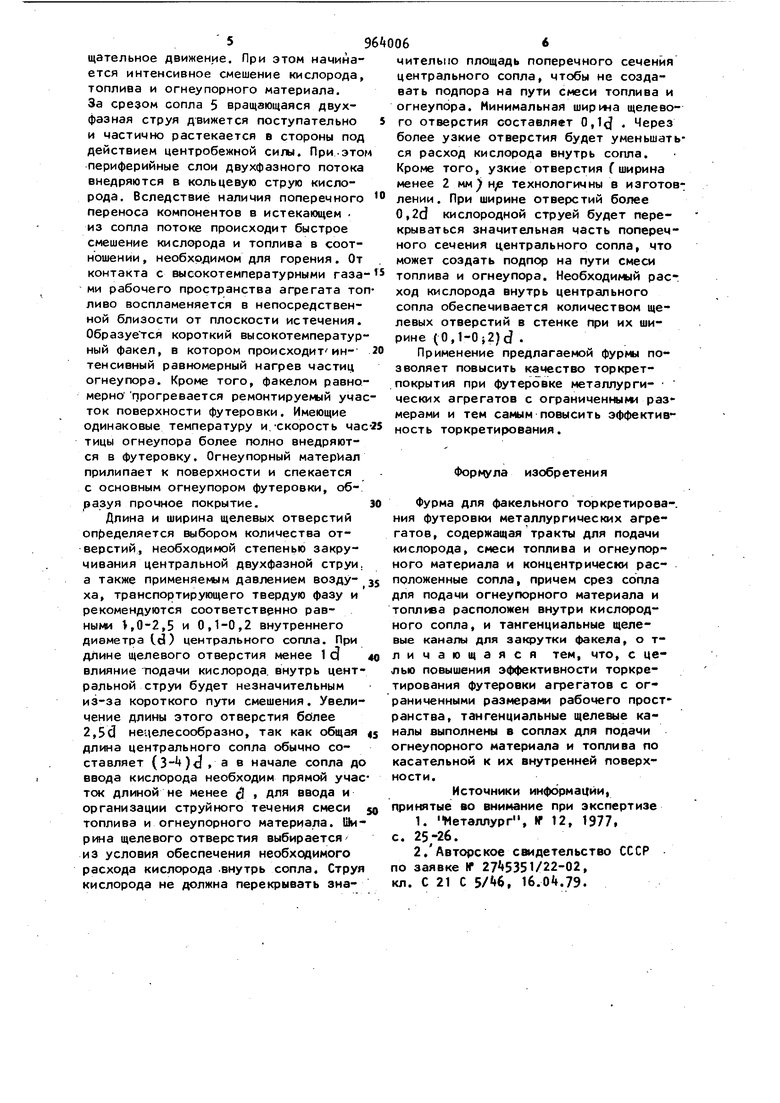

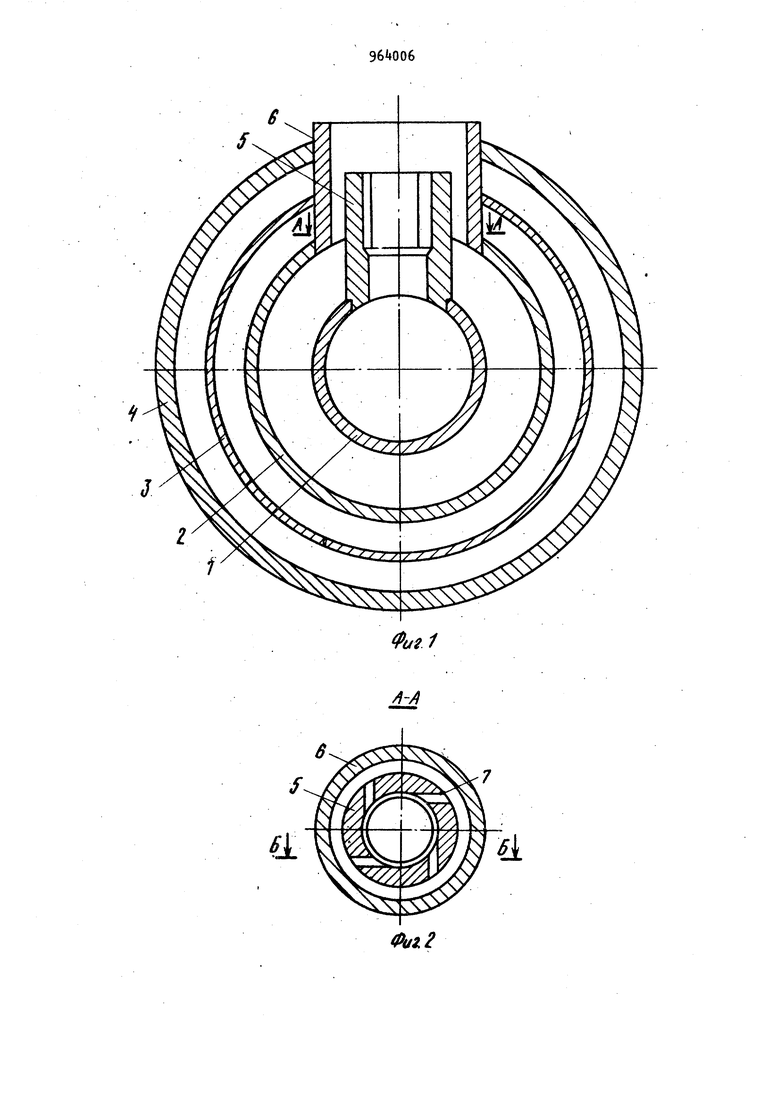

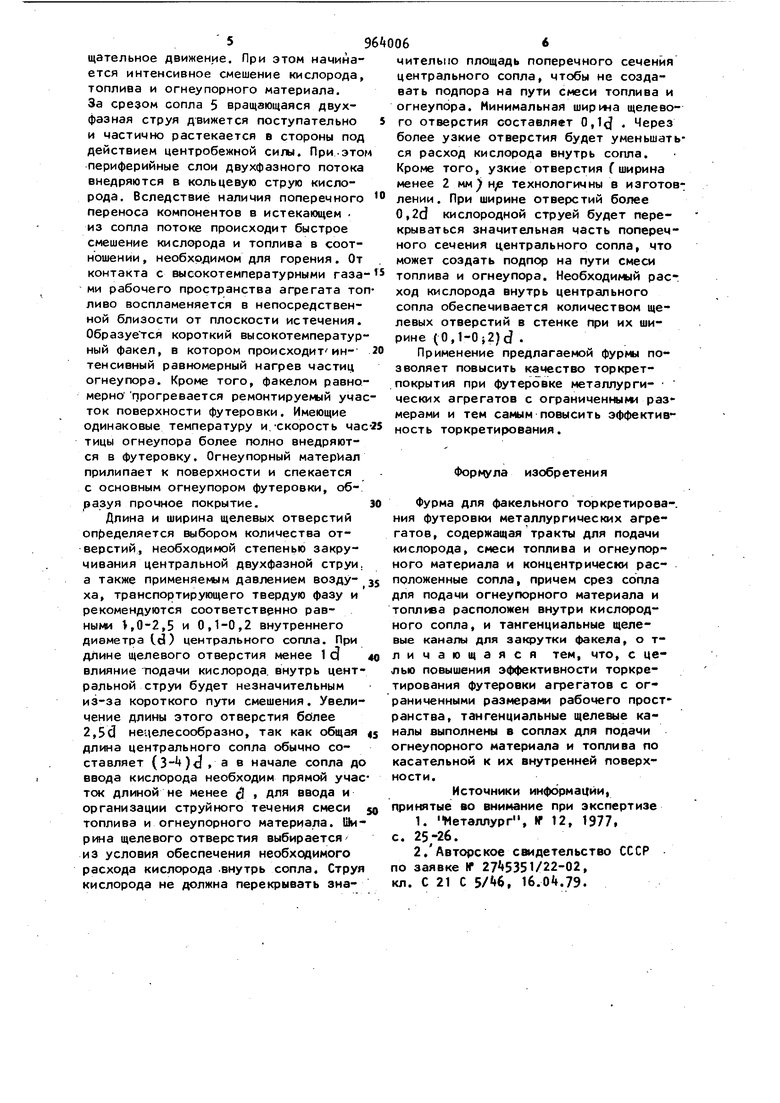

Недостатками этой фурмы являются низкое качество торкрет-покрытия и значительный вынос огнеупорного материала в виде пыли, что обусловлено неудовлетворительной организацией сжигания топлива и нагрева огнеупорного материала в факеле. Топливо и огнеупорный материал подают в виде осесимметричной двухфазной струи, кислород - в виде кольцевой струи, расположенной вокруг центральной, т.е компоненты подают параллельными струями. При параллельном движении двухфазного и газового потоков перемешивание компонентов происходит медленно. Поэтому топливо и кислород смешиваются до состояния, необходимого для воспламенения, практически при ударе струи в поверхность футеровки. Горение топлива начинается в зоне удара факела и продолжается при растекании последнего по поверхности. Поэтому часть огнеупора не успевает нагреться и оплавиться до контакта с футеровкой и выносится из конвертера 8 виде пыли. Недостатками этой фурмы являются также узкая направленность факела, значительная его длина и неравномерность полей скоростей и температур в поперечном сечении факела. Вследствие этого такая фурма не позволяет производить торкретирование футеровки агрегата с ограниченными размерами рабочего пространства, а также по верхностей, обращенных вниз, например сводов сталеплавильных агрегатов. При торкретировании сводов требуется обеспечить довольно тонкое регу лирование температуры поверхности ремонтируемого участка футеровки, температуры частиц-огнеупора при контакте с футеровкой и скорости, ча тиц огнеупора в момент дара в поверхность футеровки. При использовании известной фурмы для торкретирова ния сводов частицы огнеупора имеют разную температуру и скорость в момент удара в поверхность и часть oi- неупора не прилипает к своду. В центре факела скорость и концентрация твердой фазы выше, а концентрация кислорода ниже. Поэтому те пература в центре факела ниже, частицы огнеупора- нагреты недостаточно, что также вызывает уменьшение степени внедрения огнеупора в слой и ухуд шение качества торкрет-покрытия. Наиболее близкой к предлагаемой фурме является фурма для факельного торкретирования футеровки металлургических, агрегатов, содержащая тракты для подачи кислорода, смеси топли ва и огнеупорного материала и концен рически расположенные сопла, причем срез сопла для подачи огнеупорного материала и топлива расположен внутри кислородного сопла и тангенциальные щелевые каналы, выполненные в теле цилиндрической вставки, располо женной внутри кислородного сопла, дл закрутки струи кислорода Г 21. Такая фурма позволяет за счет закрутки торкрет-факела значительно по высить качество торкрет-покрытия и снизить расход огнеупоров. Однако применение этой фурмы не позволяет эффективно торкретировать футеровку агрегатов органических размеров, так как смещение компонентов в ней начин ется по истечении смеси топлива и oi- неупорного материала из центрального сопла и осуществляется за счет вращения потока кислорода вокруг центральной двухфазной струи огнеупорного материала и топлива. Целью изобретения является повышение эффективности торкретирования футеровки агрегатов с ограниченными размерами. . Поставленная цель достигается тем, что тангенциальные щелевые каналы выполнены в соплах для подачи огнеупорного материала и топлива по касательной к их внутренней поверхности. На фиг. 1 изображен поперечный разрез фурмы в плоскости центральной оси сопел; на фиг, 2 - поперечное сечение сопел (сечение А-А фиг. 1); на фиг, 3 - поперечный разрез фурмы в плоскости оси щелевого отверстия (разрез Б-Б фиг. 2j. Фурма состоит из центральной трубы 1 для подвода смеси топлива и огнеупорного материала, трубы 2, кольцевой канал между которой и трубой 1 предназначен для подвода кислорода, труб 3 и j,, образукмцих коль цевые каналы для подвода и отвода охлаждающей воды, центрального сопла 5 для подвода подачи смеси топлива и огнеупорного материала и кислородного сопла 6, при этом кольцевой канал между соплами 5 и 6 предназначен для подачи кислорода. Срез сопла расположен внутри сопла 6. В стенке сопла 5 выполнены щелевые отверстия 7f направленные по касательной кего внутренней поверхности. Для предупреждения создания в сопле 5 подпора на пути смеси топлива и огнеупорного материала внутренний диаметр этого сопла на участке ввода кислорода несколько больше диаметра входного участка. При работе по трубе 1 подают смесь топлива и огнеупорного материала, твердую фазу транспортируют сжатым воздухом, по кольцевому каналу между трубами 1 и 2 подают кислород. Смесь топлива и огнеупорного материала поступает в сопло 5 кислород - в кольцевой канал между соплами 5 и 6 и в отверстия 7. Скорость истекающих из последних плоских струй кислорода значительно выше скорости двухфазной струи. Поэтому вращающийся вокруг центральной оси поток кислорода взаимодействует с центральной двухфазной струей, приводя ее также во вра-щательное движение. При этом начинается интенсивное смешение кислорода, топлива и огнеупорного материала. За срезом сопла 5 вращающаяся двухфазная струя движется поступательно и частично растекается в стороны под действием центробежной силы. При.этом периферийные слои двухфазного потока внедряются в кольцевую струю кислорода. Вследствие наличия поперечного переноса компонентов в истекающем из сопла потоке происходит быстрое смешение кислорода и топлива в соотношении , необходимом для горения. От контакта с высокотемпературными газами рабочего пространства агрегата топливо воспламеняется в непосредственной близости от плоскости истечения. Образуется короткий высокотемпературный факел, в котором происходитинтенсивный равномерный нагрев частиц огнеупора. Кроме того, факелом равномерно прогревается ремонтируемый участок поверхности футеровки. Имеющие одинаковые температуру и,-скорость час тицы огнеупора более полно внедряются в футеровку. Огнеупорный материал прилипает к поверхности и спекается с основным огнеупором футеровки, образуя прочное покрытие.

Длина и ширина щелевых отверстий оп|)еделяется выбором количества отверстий, необходимой степенью закручивания центральной двухфазной струи, а также применяемым дав/гением воздуха, транспортирующего твердую фазу и рекомендуются соответственно равными ,0-2,5 и 0,1-0,2 внутреннего диаметра Cd) центрального сопла. При длине щелевого отверстия менее 1d влияние тюдачи кислорода, внутрь центральной струи будет незначительным из-за короткого пути смешения. Увеличение длины этого отверстия более 2,5d нецелесообразно, так как общая длина центрального сопла обычно составляет (3-), а в начале сопла до ввода кислорода необходим прямой участок длиной не менее с1 , для ввода и организации струйного течения смеси топлива и огнеупорного материала. Ширина щелевого отверстия выбирается из условия обеспечения необходимого расхода кислорода .внутрь сопла. Струя кислорода не должна перекрывать значительно площадь поперечного сечения центрального сопла, чтобы не создавать подпора на пути смеси топлива и огнеупора. Минимальная ширина щелевого отверстия составляет 0, . Через более узкие отверстия будет уменьшаться расход кислорода внутрь сопла. Кроме того, узкие отверстия Г ширина менее 2 мм) н;е технологичны в изготовлении. При ширине отверстий более 0,2d кислородной струей будет перекрываться значительная часть поперечного сечения центрального сопла, что может создать подпор на пути смеси топлива и огнеупора. Необходимый расход кислорода внутрь центрального сопла обеспечивается количеством щелевых отверстий в стенке при их ширине |0,l-0}2)d .

Применение предлагаемой фурмы позволяет повысить качество тор|фетпокрытия при футеровке металлурги- ческих агрегатов с ограничениями размерами и тем самым повысить эффективность торкретирования.

Формула изобретения

Фурма для факельного торкретирования футеровки металлургических агрегатов, содержащая тракты для подами кислорода, смеси топлива и огнеупорного материала и концентрически расположенные сопла, причем срез сопла для подачи огнеупорного материала и топлива расположен внутри кислородного сопла, и тангенциальные щелевые каналы для закрутки факела, о тличающаяся тем, что, с целью повышения эффективности торкретирования футеровки агрегатов с ограниченными размерам рабочего пространства, тангенциальные щелевые каналы выполнены в соплах для подачи огнеупорного материала и топлива по касательной к их внутренней поверхности.

Источники информации, принятые во внимание при экспертизе

. 7

0a2J

Авторы

Даты

1982-10-07—Публикация

1979-05-30—Подача