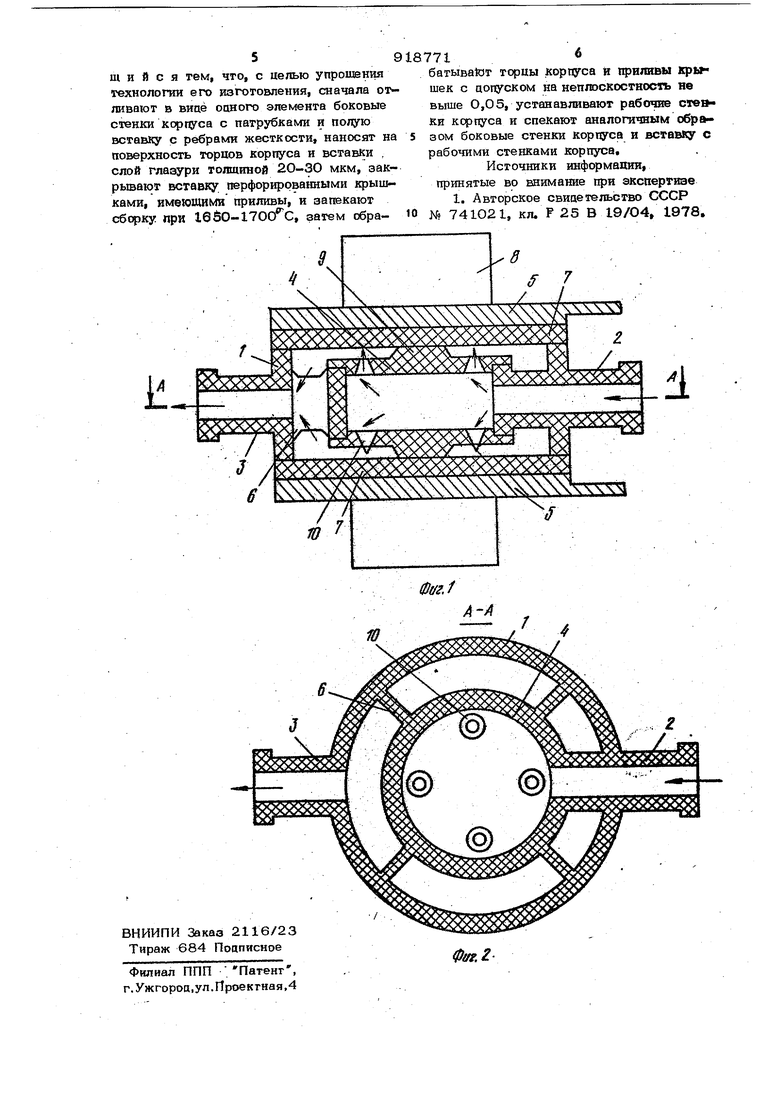

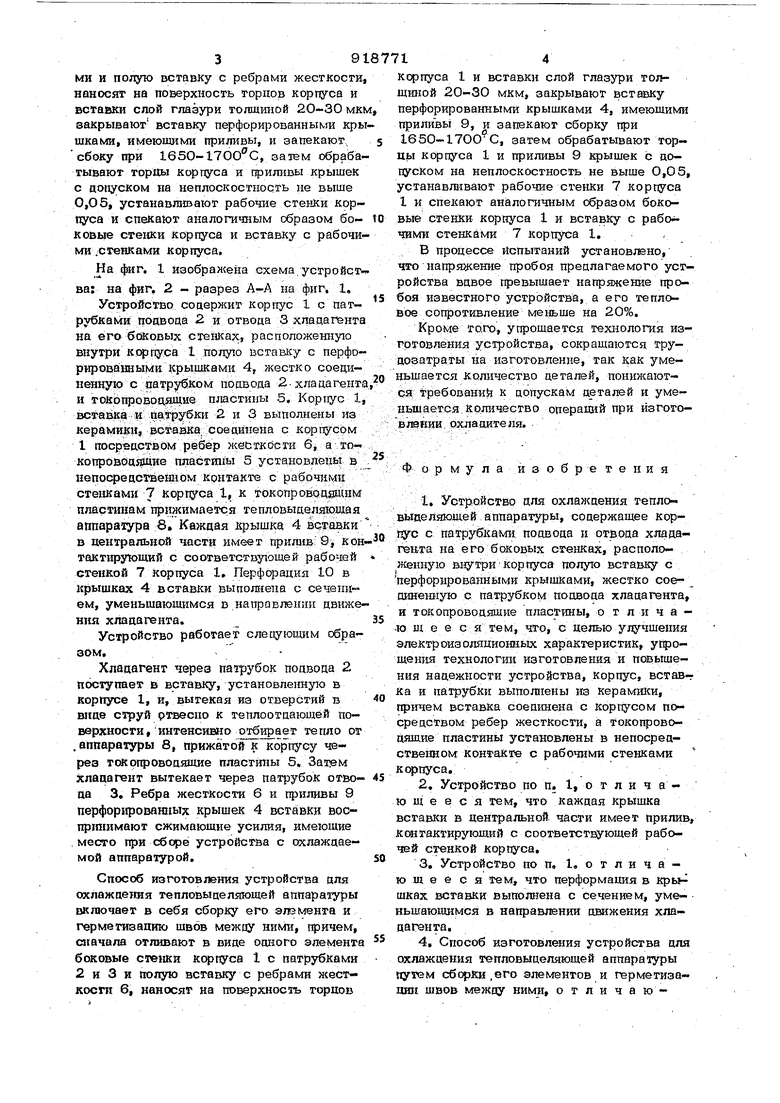

(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТЕПЛОВЫДЕЛЯКШШЙ АППАРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ - Изобретение отаосится к области охлаждения тепловыцеляюшей аппаратуры, используемой преимущественно .в полуяровоониковой технике. Известно устройство цля охлажаения теплоёыаеляюшей аппаратуры, соаержаше корпус с патрубками-пойвода и отвода :хладагента ка его боковых стенках, рао положенную внутри корпуса полую вста& ку с .перфорированными крышками, жестк соединенную с патрубком подвода хлааа Рента, к токопровоаяшие пластины. , Известен способ изготовления иавест- ного устройства путем сборки еговэпе- ментов и герметизаВДш швов между 1. Недостатками иавестногд устройства i являются не очень хорошие электроиэо ляиионные характеристики, сложная тех- нология изготовления н невысокая вааеж ность. Недостатком способа изготовлевиа иэ вестного устройства являемся слспкноеть технологии. Цель изобретения в части устро{ ства - улучшение электроизоляпишных кар акте ристик, у прошение техноло пга изготовления и повышение надежноети Цель изобретения в части способа-Г упрощение технологии 10готовления. Поставленная цель в части устройства достигается тем, что корпус, вставки и патрубки выполнены из керамики, причем, вставка соединен с корпусом посредством ребер жесткости, а тбкопроводяшие пластины установлены в непосредственном контакте с рабочими стенками корпуса, каждая крышка вставки в пентрапьной чаоти имеет прилив, контактирующий с соответствующей рабочей стенкой корпуса, а перфорация в крышках вставки выполнена с сечением, уменьшающимся в направлении движения хладагента. Поставленная цель в части способа изготовления устройства достигается тем, что сначала отливают .в виое одного эле мента боковые стенка корпуса с патрубка39ми и полую вставку с ребрами жесткости наносят на поверхность торнов корпуса и вставки слой глазури толщшюй 20-30 мк закрывают вставку перфорированными кры шками, имеющими приливы, и запекают, сбоку при 1650-17ООС, затем обрабатывают горцы корпуса и приливы крышек с допуском на неплоскостность не выше 0,05, устанавливают pa6o4iie стенки корпуса и спекают аналогичным образом боновые стенки корпуса и вставку с рабочими .стенками корпуса. На фиг. 1 Изображена схема.устройства: на фиг. 2 - разрез А-А на фнг. 1. Устройство соцермшт корпус 1 с патрубками подвоца 2 и отвоца 3 хладагента на его боковых стеШах, расположенную внутри корпуса 1 полую встаысу с перфорированными крышками 4, жестко соеци , о ненную с патрубком подвода 2. хладагента „ -..Г....„ ,, к 1 и тоКопровоаявдие пластины 5. Корпус 1, вставка и патрубки 2 и 3 вьшол11ены из керамики, вставка, соединена с корпусом 1 посредством ребер жеьткости 6, а токопроводяШне пластины 5 установлепЬ в непосредствешюм Контакте с рабоч11ми стенками 7 корцуса I, к токопроваддашм пластинам прижимается тепловыделяющая atmapaiypa в Каждая крышка 4 вставки ,4 в центральной части имеет прилив; У кон такттфугощий с соответствующей рабочей стенкой 7 корпуса 1. Перфорация 10 в крышках 4 вставки выполнена с сечени ем, уменьшающимся в.направленми движения хладагента. Устройство работает слеоующим образом, Хлааагент через патрубок подвода 2 поступает в вставку, установленную в корпусе 1, и, вытека51 из отверстий в виде С1руй ртвесно к теплоотдающёй по- верхиости, интенсивно отбирает тепло от . аппаратуры 8, прижатой корпусу через тоКопроводящие пласт1ты 5. Заноем хладагент вытекает через паорубок отво- да 3, Ребра жесткости 6 и приливы 9 перфор1фоваге1ых крышек 4 вставки воспр1гаимают сжимающие усилия, имеющие .место при сборе устройства с охлаждаемой аппаратурой. Способ изготовления устройства для охлаждетшя тепловыделяющей аппаратуры включает в себя сборку его элемента и герметизацию швов межцу ними, причем, сначала отпивают в виде одного элемента боковые стеики корпуса 1 с патрубками 2 и 3 и полую вставку с ребрами н есткосги 6, наносят иа поверхиос5г торцов 14 Корпуса I и вставки слой глазури толтиной 20-30 мкм, закрывают вставку перфорированными крышками 4, имеющими приливы 9, и запекают сборку при 1650 1700С, затем обрабатывают торцы корпуса 1 и приливы 9 крышек с допуском на неплоскостность не выше О,05, устанавливают рабочие стенки 7 корпуса I и спекают аналогичным образом боковые стенКи корпуса 1 и вставку с рабо чими стенками 7 корпуса 1. .В процессе испытаний установлено, что напрягкение пробоя предлагавмогоустройства вдвое превышает напряжение пробоя известного устройства, а его тепловое сопротивление меньше на 20%. Кроме Того, упрощается технология изготовления устройства, сокращаются трудозатраты на изготовление, так как умечньшается количество цеталей, понижаюттребований к допускам деталей и умеся требований к допускам деталей и уменьшается Количество операций при йзгото влвида, охладителя. Ф о р м у л а и 3 о б р е тения 1. Устройство для охлаждения тепловыделяющей аппаратуры, содержащее Корсtgrc с патрубками подвода и отвода хлада - гек-та на его боковых стенках, располо- зкенную внутри-корпуса полую вставку с перфорированиыми крышками, жестко сое- динеюхую с патрубком подвода хладагента, и токопроводящие пластины, о т л и ч а -ю щ е е с я тем, что, с целью уцучщения злектроизоляционкьк характеристик, упрощения технологии изготовления и повышения надежности устройства, корпус, вставКа и патрубки выполнены из керами1си, причем вставка соедвдена с корпусом по- средством ребер жесткости, а токопровоцящие пластины установлены в непосредственном контакте с рабочими стенками корпуса. 2,Устройство по п, 1, о т л и ч а ю щ е е с я тем, что каждая крышка вставки в центральной, части имеет прилив, контактирующий с соответствующей рабочей стенкой корпуса, 3,Устройство по п, 1. о т л и ч а ющеесятем, что перформация в крышках вставки выполнена с сечением, уменьшающимся в направлении движения хладагента. 4,Способ изготовления устройства для охлаждения тепловыделяющей аппаратуры путем сборки ,его элементов и герметизации швов между ними, отличающ и и с я тем, что, с целью упрощения технологии его изготовления, сначала отливают в вице оцного элемента боковые стенки корпуса с патрубкамк и полую вставку с ребрами жесткости, наносят на поверхность торцов корпуса и вставки слой глазури толщиной 20-30 мкм, закрьшают вставку перфориррва1шыми крышками, имеющими приливы, и запекают сбфку при ieSO-17OO C, затем обрабатываЮт торцы корпуса и приливы кры шек с допуском на неплоскостность не выше О,О 5, устанавливают рабочие сте Ки корпуса и спекают аналогичным обра зом боковые стенки Корпуса и вставку с рабочими стенками корпуса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 741021, кл. Р 25 В 19/О4 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2012 |

|

RU2523022C1 |

| Устройство для охлаждения тепловыделяющей аппаратуры | 1982 |

|

SU1086321A2 |

| Устройство для охлаждения тепловыделяющей аппаратуры | 1987 |

|

SU1476630A1 |

| Устройство для охлаждения тепловыделяющей аппаратуры | 1978 |

|

SU741021A1 |

| ОХЛАДИТЕЛЬ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2004 |

|

RU2273970C1 |

| Устройство для охлаждения тепловыделяющей аппаратуры | 1977 |

|

SU646160A2 |

| ОХЛАДИТЕЛЬ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2009 |

|

RU2415523C1 |

| ТЕПЛООБМЕННИК С ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2017 |

|

RU2662459C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2020249C1 |

| ВАКУУМНЫЙ НАСОС | 2004 |

|

RU2265321C2 |

Авторы

Даты

1982-04-07—Публикация

1980-08-19—Подача