(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ БИОЛОГИЧЕСКИХ ТКАНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2653132C1 |

| Линия производства лечебных кормов | 2018 |

|

RU2680272C1 |

| ВЕРТИКАЛЬНЫЙ ШНЕКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ КОРМОВ | 2010 |

|

RU2465764C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕЛКОВОЙ СУСПЕНЗИИ ИЗ ЗЕРНА БОБОВЫХ КУЛЬТУР | 2016 |

|

RU2621274C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2716408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРУКТОВЫХ ПОРОШКОВ ДЛЯ ДЕТСКОГО ПИТАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060670C1 |

| СПОСОБ ЛИПКОСТНОЙ СЕПАРАЦИИ | 1996 |

|

RU2108162C1 |

| Смеситель | 1986 |

|

SU1414658A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1998 |

|

RU2129401C1 |

.. . ; Изобретение относится к медицинской тех ;Нике, а именно к устройствам для измельчения тканей, в том числе сердечной и скелетной мышц.

Наиболее близким к изобретению по технической сущности является устройство дан измельчения биологических тканей, содержащее рабочую камеру, сообщенную с ней камеру для загрузки, установленный на приводном валу режущий орган и истирающее приспособление. Режущим органом в известном устройстве являются дисковые ножи, а Истирающее приспособление представляет собой рецигркуляЦИОШШ1Й контур с включенным в него н1 сосом 1.

Недостатками известного устройства йвляются низкая производительность процесса измельчения, высокая степень травматизаций за счет удлинения технологического пути измепьчения, воздействия на ткань металлических -. узлов рециркуляционного насоса и т.д., что особенно проявляется при измельчении миокарда и скелетной мышцы и ограничивает возможность использования нативных препаратов из тканей, отсутствие обеспечения стерильности измельчения.

Цель изобретшия - обеспечение равномерного и тонкого измельчения тканей при сохранении функциональной полноценности субклеточных структур в стерильных условирт.

Для достижения цели в устройстве для из; мельченйя биологаческих тканей, содержащем рабочую камеру, сообщенную с нчй камеру

10 для загрузки,, установленный на приводном валу режущий оргш и истирающее приспособление, приводной Вал установлен в подщипни-. ке скольжения, расположенном в нижней части рабочей камеры, при этом режущий орган

15 имеет спиральну нарузку и выполнен в виде усечейного конуса, обращенного основанием вниз, а истирающее приспособление вьшолнено в Виде усеченного конуса, расположенного на приводном валу над режущим

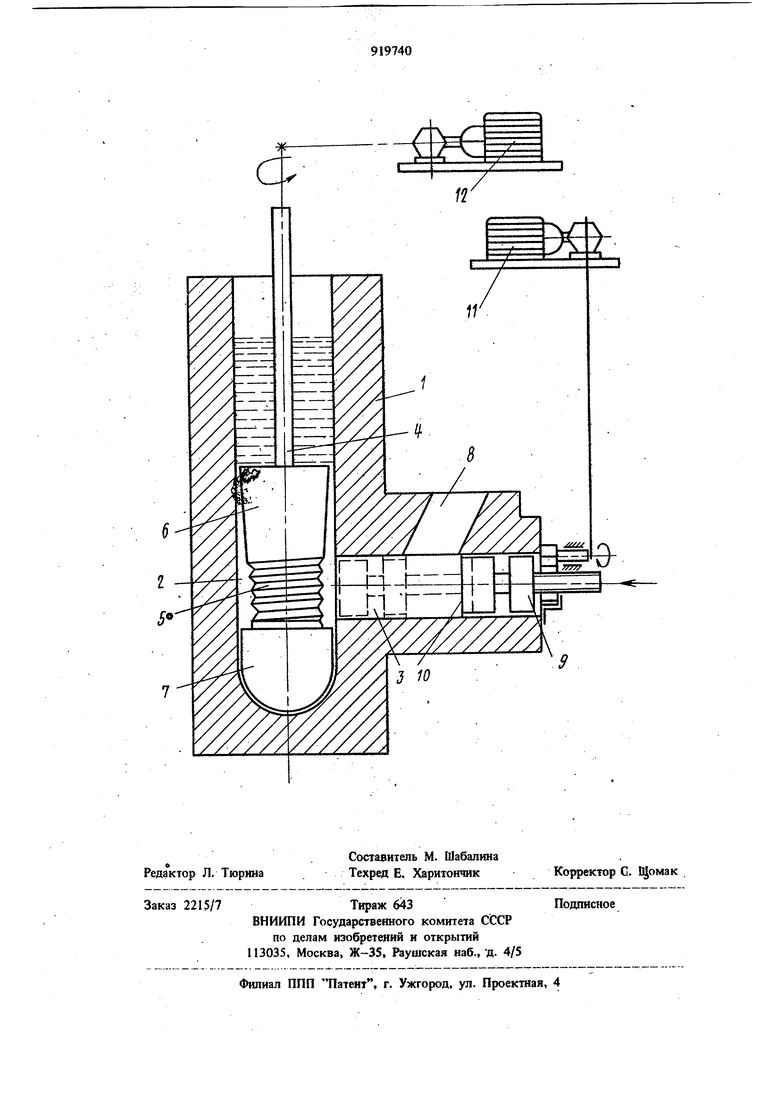

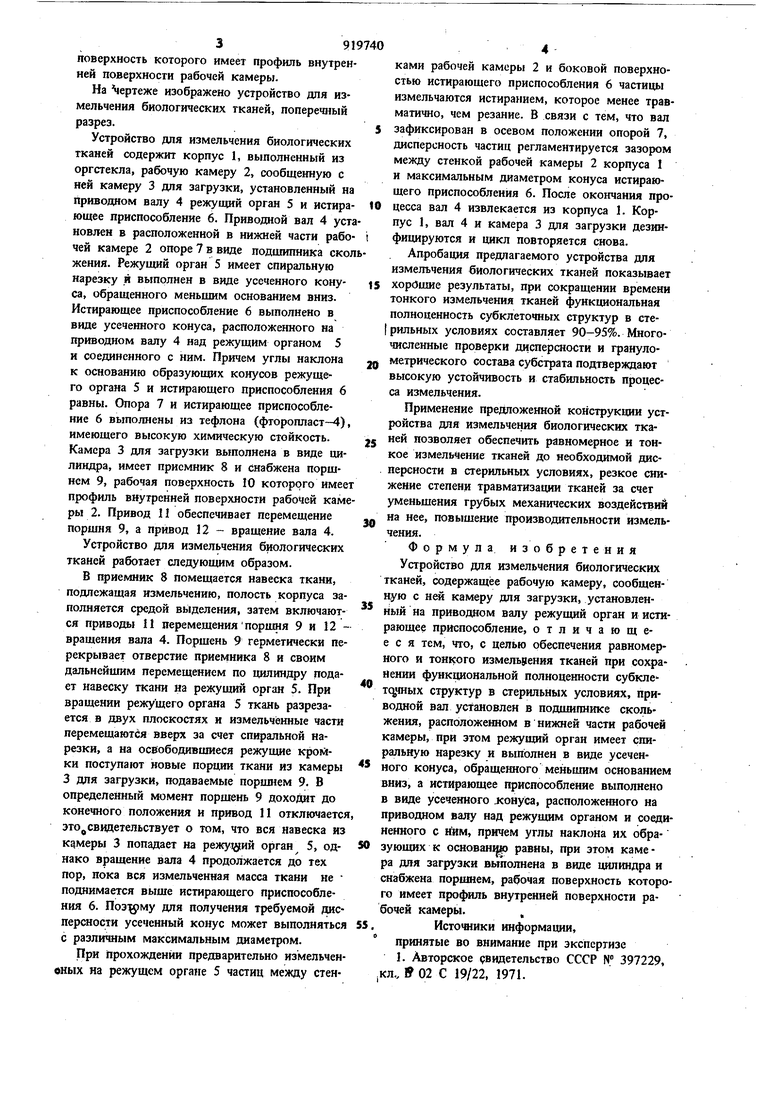

органом и соединенного t ним, причем угйы наклона их образующих к осиаванию равны, , при этом камера для загрузки вьшолнена в виде цилиндра и снабжена порщнем, рабочая 3919 поверхность которого имеет профиль внутренней поверхности рабочей камеры. На Чертеже изображено устройство дпя измельчения биологических тканей, поперечный разрез. Устройство для измельчения биологических тканей содержит корпус 1, выполненный из оргстекла, рабочую камеру 2, сообщенную с ней камеру 3 для загрузки, установленный на приводном валу 4 режущий орган 5 и истирающее приспособление 6. Приводной вал 4 уста новлен в расположенной в нижней части рабочей камере 2 опоре 7 в виде подщипника скол жения. Режущий орган 5 имеет спиральную Нарезку и выполнен в виде усеченного конуса, обращенного меньщим основанием вниз. Истирающее приспособление 6 выполнено в виде усеченного конуса, расположенного на приводном валу 4 над режущим органом 5 и соединенного с ним. Причем углы наклона к основанию образующих конусов режущего органа 5 и истирающего приспособления 6 равны. Опора 7 и истирающее приспособление 6 выполнены из тефлона (фторопласт-4), имеющего высокую химическую стойкость. Камера 3 для загрузки выполнена в виде цилиндра, имеет приемник 8 и снабжена порщнем 9, рабочая поверхность 10 которого имеет профиль внутренней поверхности рабочей каме ры 2. Привод 11 обеспечивает перемещение поршня 9, а привод 12 - вращение вала 4. Устройство для измельчения биологических тканей работает следующим образом. В приемник 8 помещается навеска ткани, подлежащая измельчению, полость корпуса заполняется средой вь1деления, затем включаются привода II перемещения поршня 9 и 12 вращения вала 4. Порщень 9 герметически перекрывает отверстие приемника 8 и своим дальнейшим перемещением по цилиндру подает навеску ткани на режущий орган 5. При вращении режущего органа 5 ткань разрезается в двух плоскостях и измельч1энные части перемещаются вверх за счет спиральной нарезки, а на освободившиеся режущие кройки поступают новые порции ткани из камеры 3 для загрузки, подаваемые поршнем 9. В определенный момент поршень 9 доходит до конечного положения и привод И отключается это сввдетельствует о том, что вся навеска из камеры 3 попадает на peжyJЩ ИЙ орган 5, однако вращение вала 4 продолжается до тех пор, пока вся измельченная масса ткани не поднимается выше истирающего приспособления 6. Позему для получения требуемой дисперсности усеченный конус может выполняться с различным максимальным диаметром. При Прохождении предварительно измельченвных на режущем органе 5 частиц между стенками рабочей камеры 2 и боковой поверхностью истирающего приспособления 6 частицы измельчаются истиранием, которое менее травматично, чем резание. В связи с тем, что вал зафиксирован в осевом положении опорой 7, дисперсность частиц регламентируется зазором между стенкой рабочей камеры 2 корпуса I и максимальным диаметром конуса истирающего приспособления 6. После окончания процесса вал 4 извлекается из корпуса 1. Корпус 1, вал 4 и камера 3 для загрузки дезинфицируются и цикл повторяется снова. Апробация предлагаемого устройства для измельчения биологических тканей показывает хорошие результаты, при сокращении времени тонкого измельчения тканей функциональная полноценность субклеточных структур в стерильных условиях составляет 90-95%. Многочисленные проверки дисперсности и гранулометрического состава субстрата подтверждают высокую устойчивость и стабильность процесса измельчения. Применение предложенной конструкции устройства для измельчения биологических тканей позволяет обеспечить равномерное и тонкое измельчение тканей до необходимой дисперсности в стерильных условиях, резкое снижение степени травматизации тканей за счет уменьшения грубых механических воздействии на нее, повышение производительности измельчения. Формула изобретения Устройство для измельчения биологических тканей, содержащее рабочую камеру, сообщенную с ней камеру для загрузки, установленный на приводном валу режущий орган и истирающее приспособление, отличающееся тем, что, с целью обеспечения равномерного и TOHfcoro измельуения тканей при сохранении функциональной полноценности субклеTqjiHbix структур в стерильных условиях, приводной вал установлен в подшипнике скольжения, расположенном в нижней части рабочей камеры, при зтом режущий орган имеет спиральную нарезку и вьшолнен в виде усеченного конуса, обращенного меньшим основанием вниз, а истирающее приспособление выполнено в виде усеченного .конуса, расположенного на приводном валу над режущим органом и соединенного с итм, причем углы наклона их образующих к основанш) равны, при этом камера дяя загрузки выполнена в виде цилиндра и снабжена поршнем, рабочая поверхность которого имеет профиль внутренней поверхности рабочей камеры., Источники информации, принятые во внимание при экспертизе 1. Авторское рвидетельство СССР N° 397229, .кп.. 902 С 19/22, 1971.

Авторы

Даты

1982-04-15—Публикация

1980-01-30—Подача