1

Изобретение относится к устройствам для разделения суспензий под действием центробежных сил инерции и может быть использовано в нефтяной, химической и других отраслях народного хозяйства.

Наиболее близким по технической сущности и достигаемому результату является устройство для очистки буровых растворов, содержащее корпус с патрубками для подвода очищаемого раствора и вывода разделенных фракций, привод, представляющий собой пространственный шарнирно-рычажный механизм, и ротор, шарнирно соединенный верхней частью с корпусом, а нижней - с ведущим звеном привода.

Исходный буровой раствор подается в ротор и под действием вихрево го поля центробежных сил он приобретает вращательное движение. Под действием центробежных сил инерции происходит разделение бурового раствора на пути его движения вдоль ротора к разгрузочным патрубкам корпуса D1.

Недостатком известного устройства является то, то весь объем исходного раствора вынужден проходить по всей длине ротора, что ограничивает производительность. Кроме этого на всем пути движения исходного раствора последнему требуется сооб10щать центробежное ускорение, т.е. затрачивать энергию ни его вращение.

Цель изобретения - повышение производительности устройства.

Указанная, цель достигается тем,

IS что в центрифуге для очистк буровых растворов, содержащей корпус с патрубками для подвода очищаемого раствора и вывода разделенных фракций, привод, представляющий собой

ао пространственный шарнирно-рычажный механизм, и ротор, шариирно соединен ный верхней частью с корпусом, а нижней - с ведущим звеном привода.

ротор выполнен перфорированным и угой наклона его образующей равен углу наклона ротора к оси вращения ведущего звена привода.

Выполнение ротора перфорированным обеспечивает фильтрацию жидкой фазы раствора уже в самом начале ее входа в ротор, т„е. первоначальный объем исходного раствора начинает уменьшаться с момента его входа в перфорированную зону ротора и всю длину ротора проходит только твердая фаза раствора. Увеличению скорости фильтрации способствует выполнение ротора таким образом, что угол наклона его образующей равен углу наклона ротора к оси вращения ведущего звена привода с В этом случае поверхность фильрации расположена под прямым углом к направлению действия центробежных сил, что создает .наиболее благоприятные условия протеканию процесса фильтрации. Уменьшение первоначального объема исходного раствора за счет фильтрации жидкой фазы при его движении вдоль оси ротора позволяет увеличить производительность центрифуги по сравнению с известным при прочих равных условиях.

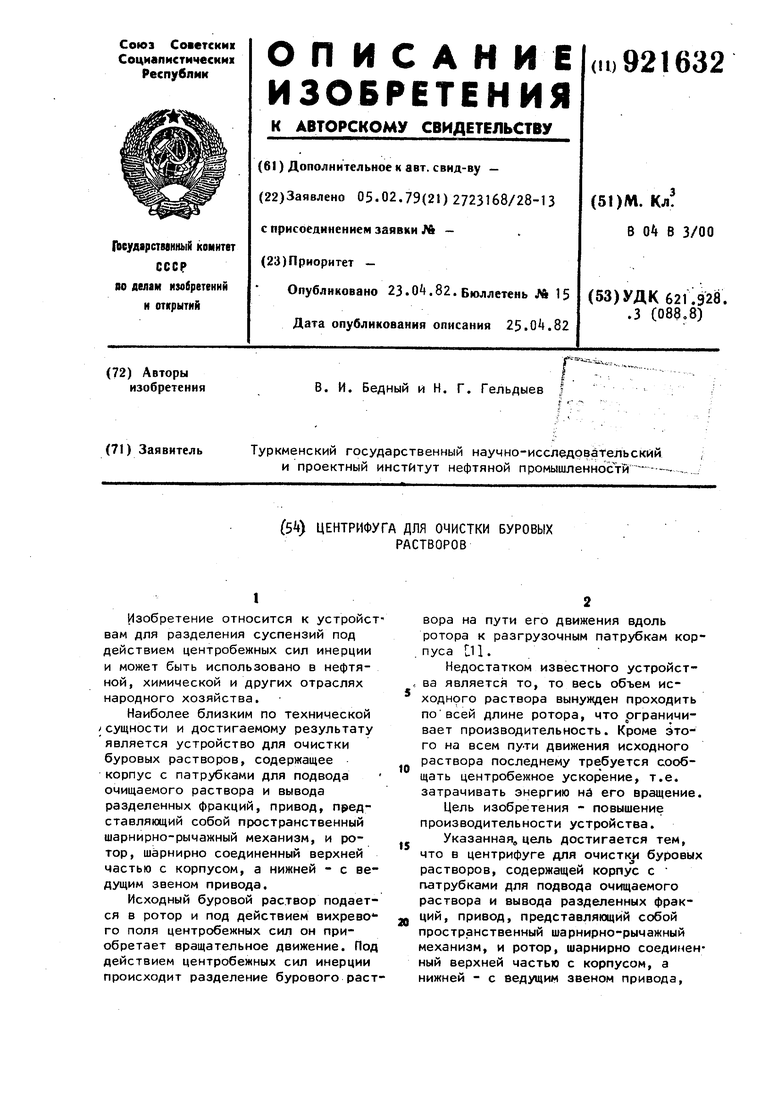

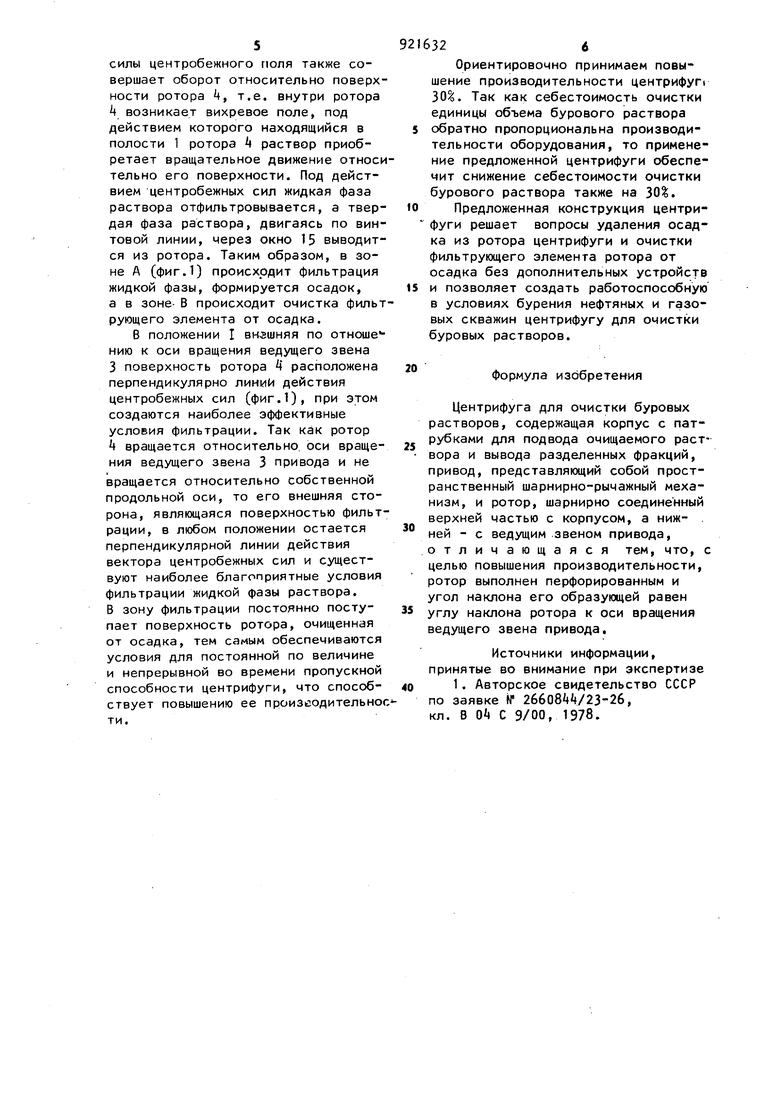

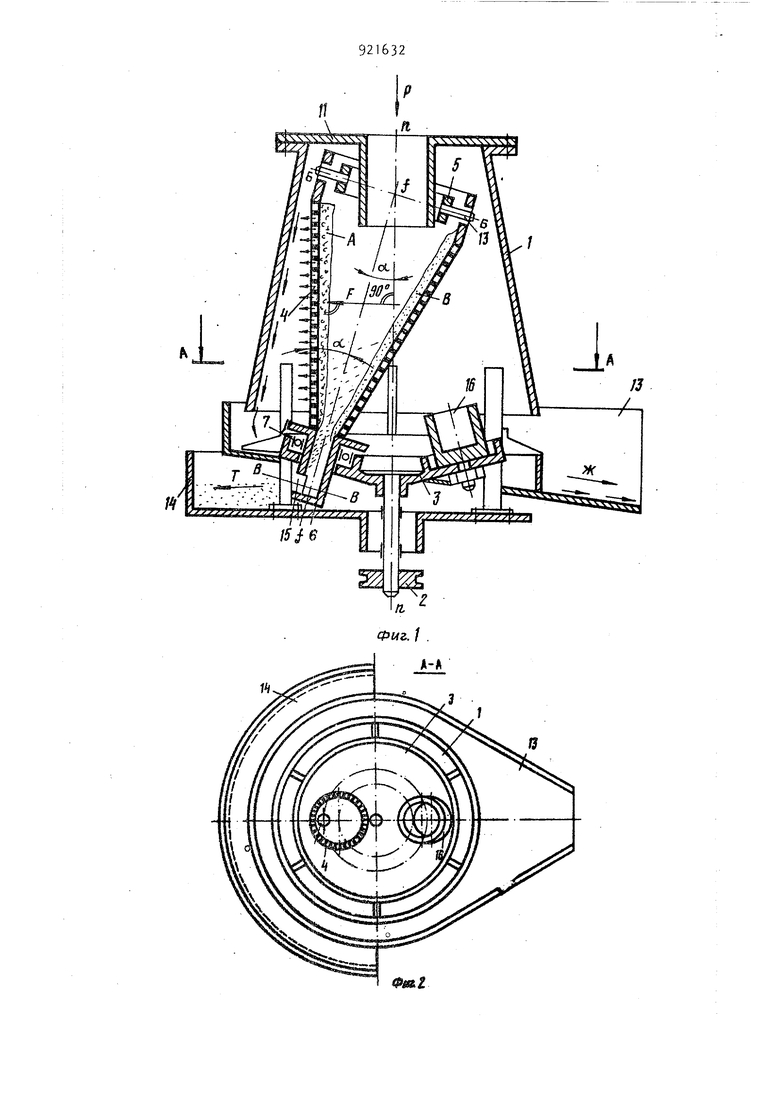

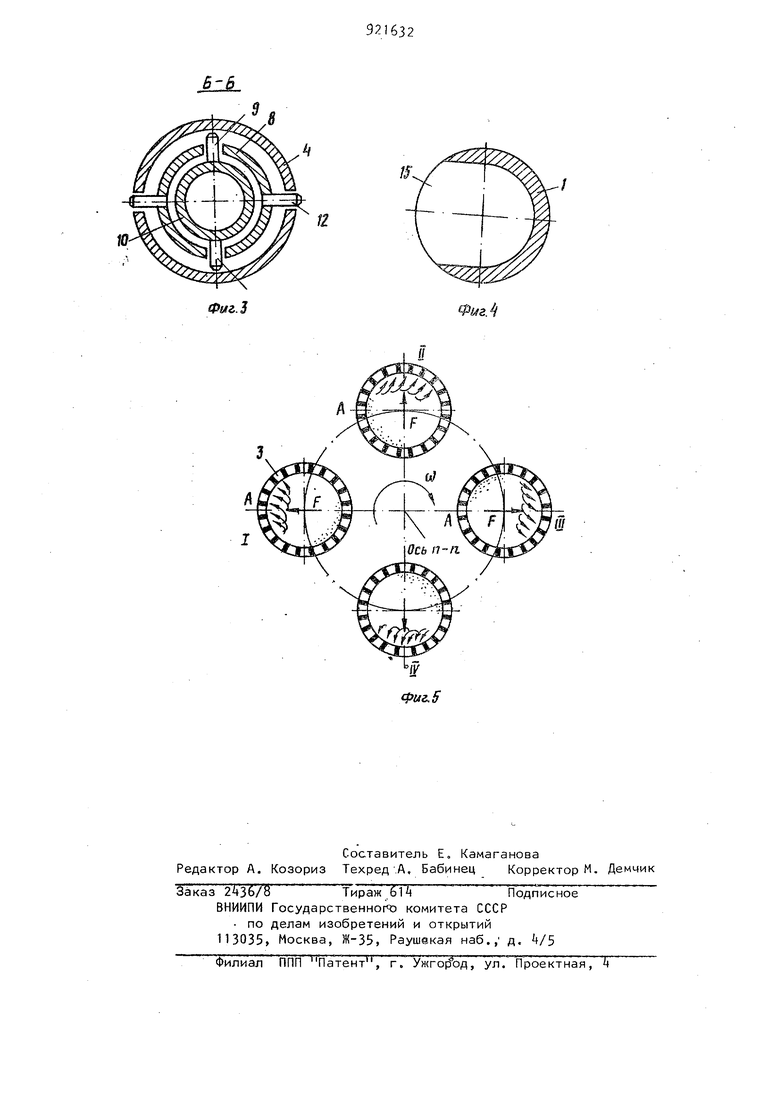

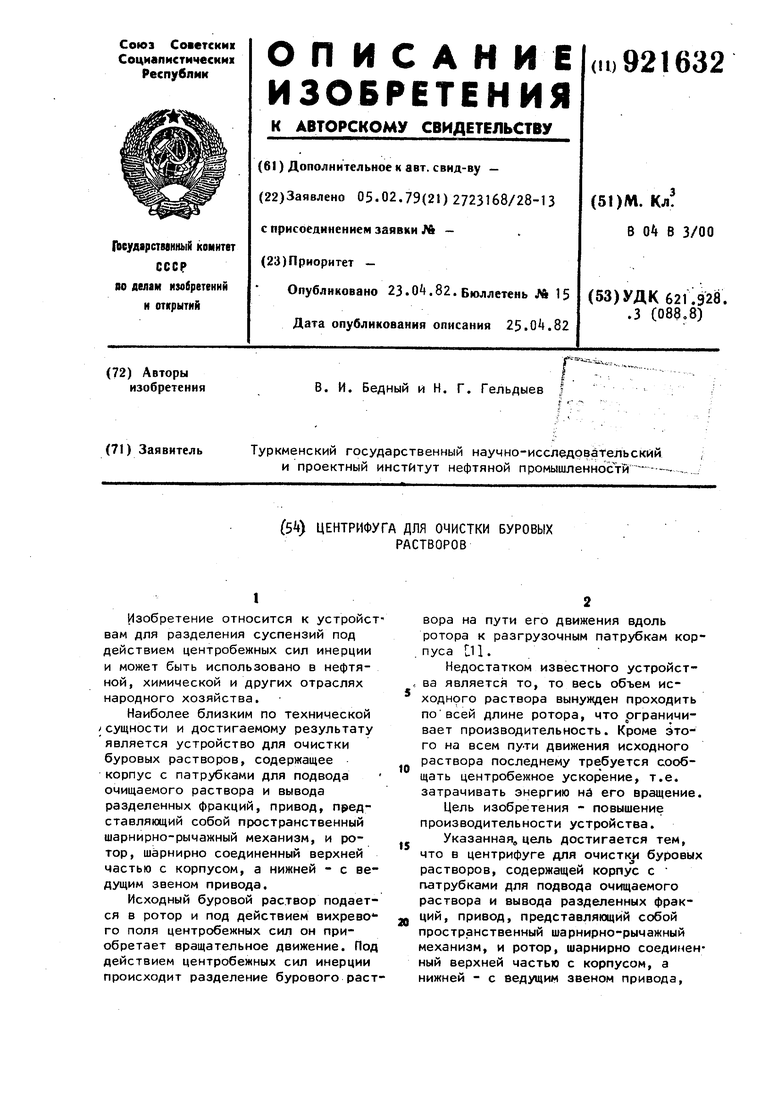

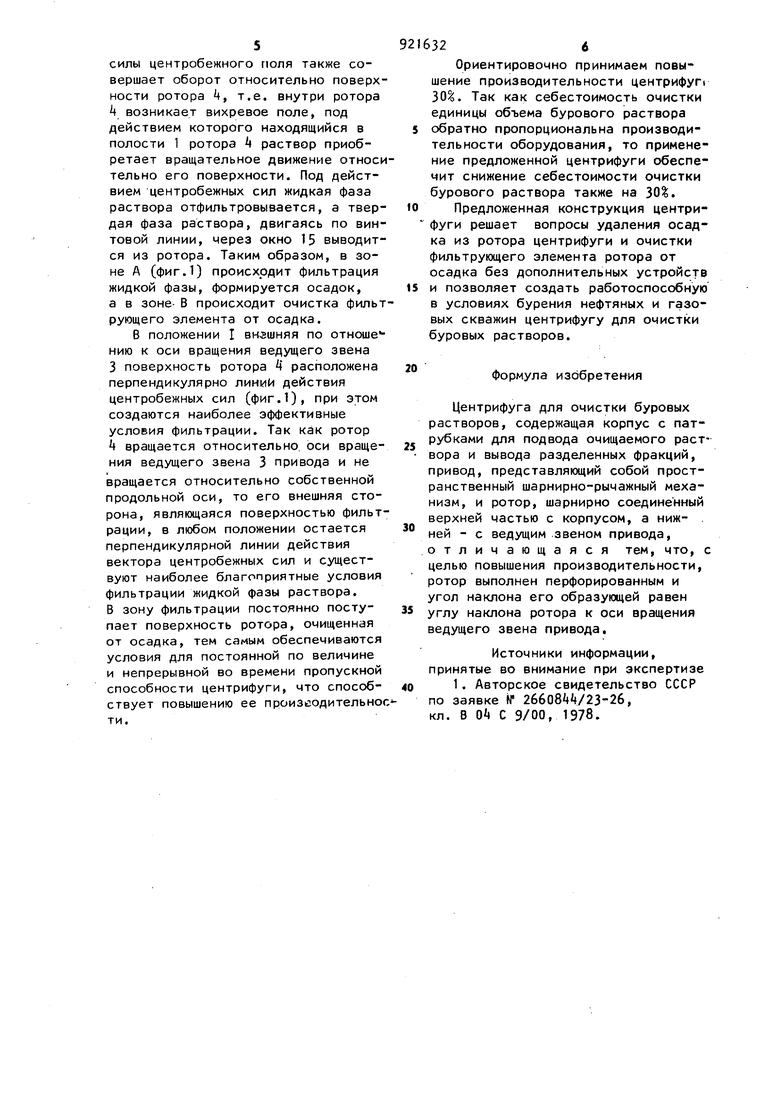

На фиг,1 изображена центрифуга, продольный разрез; на фиг.2 - разрез А-А на фиг И; на фиг.З - разрез Б-Б на фиг.1; на фиг, - пример выполнения окна в роторе для выгрузки твердой фазы; на фиг,5. схема взаимного положения сечения ротора и обрабатываемого раствора в пределах одного оборота ведущего звена привода.

Центрифуга включает корпус 1, привод 2 с ведущим звеном 3, перфорированный ротор k, который верхней

. частью при помощи шарнира 5 соединен с корпусом 1, а своей нижней частью 6 при помощи подшипника 7 с ведущи звеном 3 привода 2. Шарнир 5 состоит из кольца 8 (фиг.З), соединенного при помощи осей 9 с трубой 1 О приемного патрубка 11 корпуса 1, а при помощи осей 12 кольцо 8 соединено с верхней частью ротора k. Оси 9 и 12 шарнира Ц расположены взаимно перпендикулярно. Продольная геометри ческая ось - ротора 4 составляет некоторый угол d- с осью п- ц вращения ведущего звена 3 привода 2, Величина угла oL выбирается в зависимости от вязкости обрабатываемого бурового раствора и принимается в пределах 5-20° . При угле ос 0 ценрифуга работает как известные центрфуги. Фильтрующий элемент в этом случае не очищается, перемещение осадка вдоль оси ротора отсутствует При угле сзС 20° составляющая центробежной силы, действующая вдол оси ротора k, настолько велика, что жидкая фаза не успевает отфильтрвываться, часть ее уходит вместе с осадком. От угла оС зависит шаг винтовой линии, по которой движется обрабатываемый раствор внутри ротора. С увеличением угла уменьшается время пребывания раствора в роторе, а следовательно, уменьшается степень его очистки. Оптимальная величина угла oL экспериментальным путе подбирается для каждого типа раствора

Корпус 1 имеет приемный патрубок 11 для подачи исходного раствора (стрелка Р), патрубок 13 для отвода фугата (стрелка Ж), патрубок Ik для отвода осадка (стрелка Т.

Нижняя часть ротора k имеет окно 15 которое предназначено для ограничения сектора выгрузки осадка. Уравновешивание вращающихся частей ротора осуществляется балансиром 16.

Центрифуга работает следующим образом.

При вращении ведущего звена 3 привода 2 через подшипник 7 увлекается нижняя часть ротора k, которая движется по окружности относительно оси вращения ведущего звена 3. Верхняя часть ротора k, шарнирно соединенная с корпусом 1, удеживает от вращения ротор k вокруг его геометрической оси -f , т.е. все точки ротора Ц участвуют во вращении только относительно оси п- п вращения ведущего звена 3 и остаются неподвижными относительно продольной оси f-f ротора k, что и показано на фиг.5. Например, точка А, принадлежащая поверхности ротора k, в положении относительно оси вращения ведущего звена 3 является внешней, а в положении Ш - внутренней. Так как вектор F силы центробежного поля всегда направлен от центра вращения, то на каждый оборот ведущего звена 3 вектор Г

силы центробежного поля также совершает оборот относительно поверхности ротора k, т.е. внутри ротора k возникает вихревое поле, под действием которого находящийся в полости 1 ротора раствор приобретает вращательное движение относительно его поверхности. Под действием центробежных сил жидкая фаза раствора отфильтровывается, а твердая фаза раствора, двигаясь по винтовой линии, через окно 15 выводится из ротора. Таким образом, в зоне А (фиг.1) происходит фильтрация жидкой фазы, формируется осадок, а в зоне- В происходит очистка фильтрующего элемента от осадка.

В положении I вн-эшняя по отноше нию к оси вращения ведущего звена 3 поверхность ротора Ч расположена перпендикулярно линий действия центробежных сил (фиг.1), при этом создаются наиболее эффективные условия фильтрации. Так как ротор k вращается относительно, оси вращения ведущего звена 3 привода и не вращается относительно собственной продольной оси, то его внешняя сторона, являющаяся поверхностью фильтрации, в любом положении остается перпендикулярной линии действия вектора центробежных сил и существуют наиболее благоприятные условия фильтрации жидкой фазы раствора. В зону фильтрации постоянно поступает поверхность ротора, очищенная от осадка, тем самым обеспечиваются условия для постоянной по величине и непрерывной во времени пропускной способности центрифуги, что способствует повышению ее прои3|2одительности.

216326

Ориентировочно принимаем повышение производительности центрифугг 30%. Так как себестоимость очистки единицы объема бурового раствора 5 обратно пропорциональна производительности оборудования, то применение предложенной центрифуги обеспечит снижение себестоимости очистки бурового раствора также на 30%. fo Предложенная конструкция центрифуги решает вопросы удаления осадка из ротора центрифуги и очистки фильтрующего элемента ротора от осадка без дополнительных устройств 15 и позволяет создать работоспособную в условиях бурения нефтяных и газовых скважин центрифугу для очистки буровых растворов.

20

Формула изобретения

Центрифуга для очистки буровых растворов, содержащая корпус с патрубками для подвода очищаемого раствора и вывода разделенных фракций, привод, представляющий собой пространственный шарнирно-рычажный механизм, и ротор, шарнирно соединенный верхней частью с корпусом, а нижней - с ведущим звеном привода, отличающаяся тем, что, с целью повышения производительности, ротор выполнен перфорированным и угол наклона его образующей равен

углу наклона ротора к оси вращения ведущего звена привода,

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 26608AV23-26, кл. В О С 9/00, 1978. Фт 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Осадительная центрифуга | 1982 |

|

SU1217484A1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ | 1992 |

|

RU2043169C1 |

| Циркуляционная система буровой установки | 1986 |

|

SU1472632A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1993 |

|

RU2067033C1 |

| Центрифуга | 1989 |

|

SU1611449A1 |

| ФИЛЬТРУЮЩАЯ ЦЕНТРИФУГА | 1997 |

|

RU2116139C1 |

| Центрифуга | 1986 |

|

SU1414468A1 |

| ЦЕНТРИФУГА | 1993 |

|

RU2065779C1 |

| Центрифуга | 1981 |

|

SU1043882A1 |

| Центрифуга | 1980 |

|

SU971489A1 |

Авторы

Даты

1982-04-23—Публикация

1979-02-05—Подача