.1

Изобретение относится к устройствам для разделения суспензий под действием центробежных сил инерции и может быть использовано в нефтяной, химической и других отраслях народного хозяйства.

Цель изобретения - повьшение степени разделения фаз раствора.

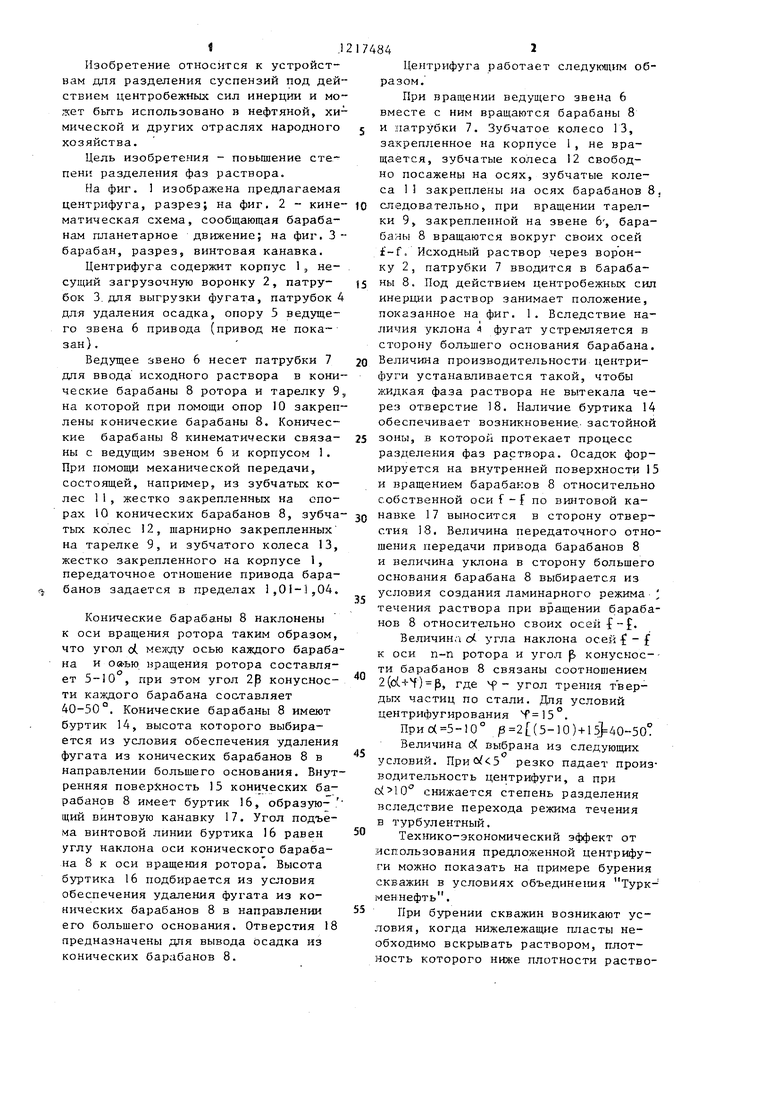

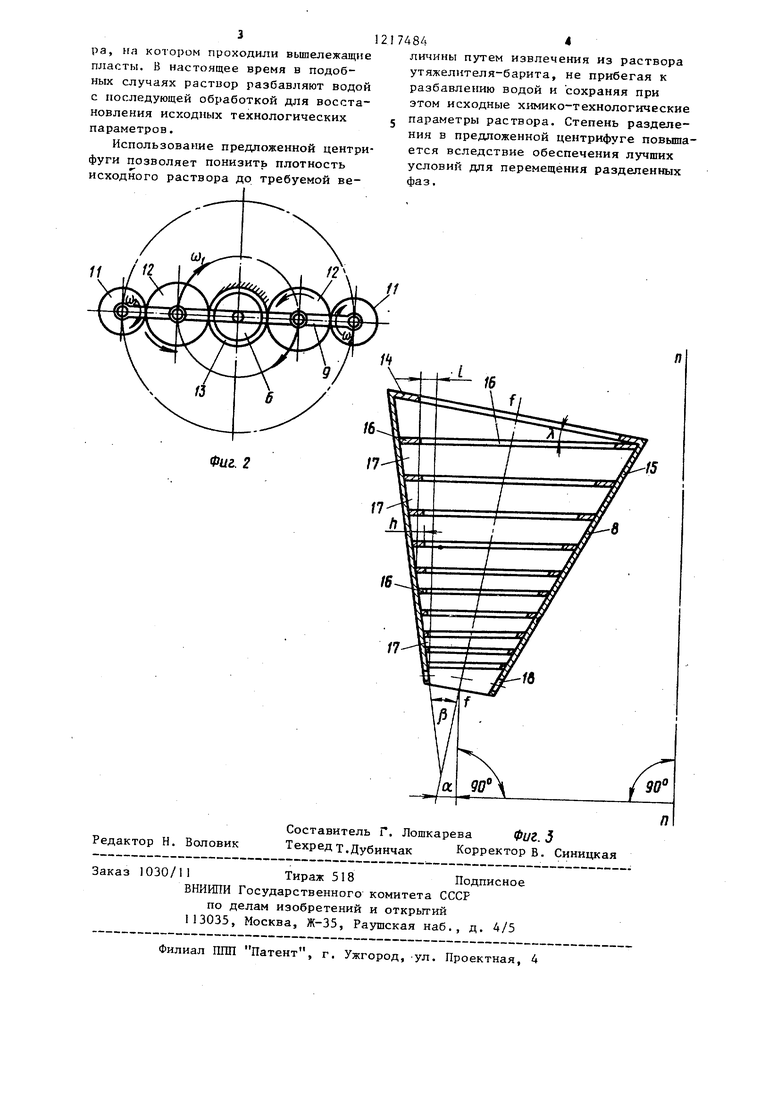

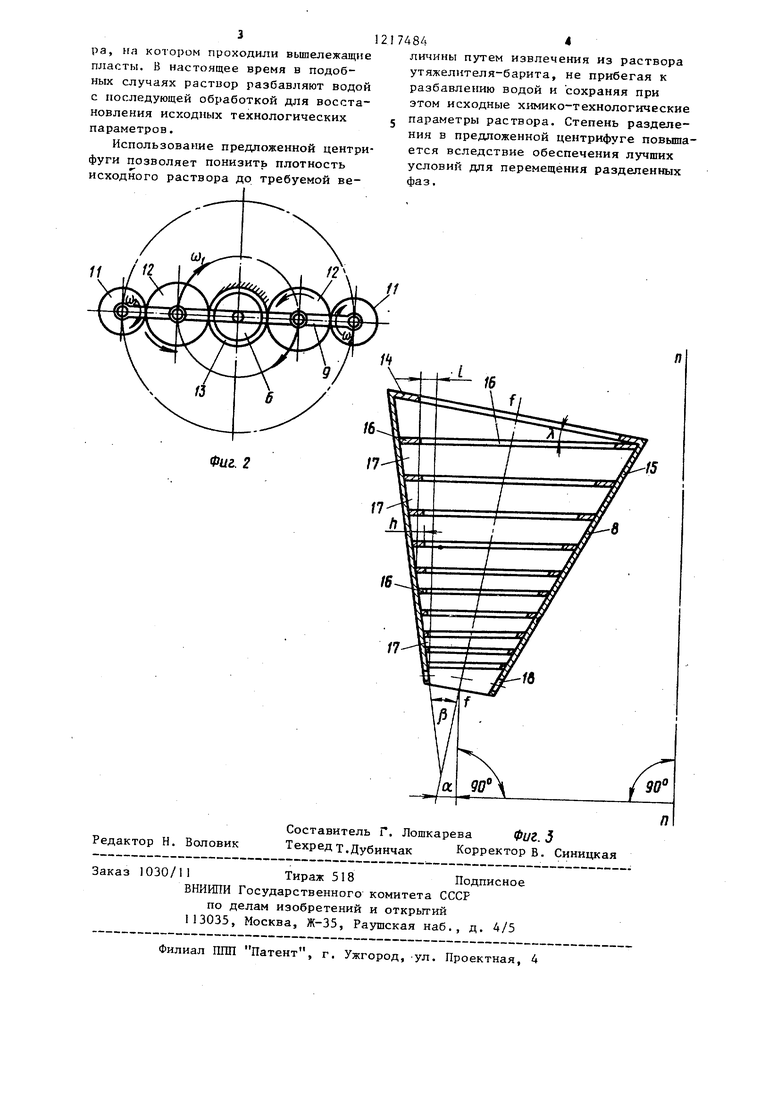

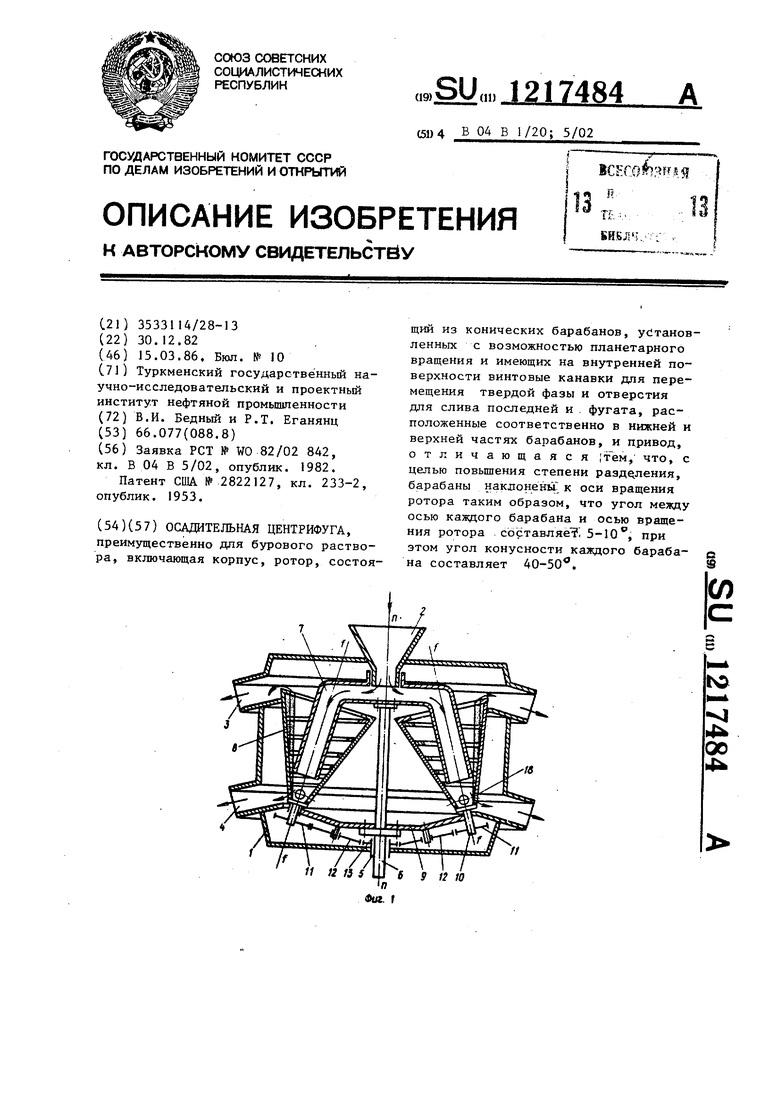

На фиг, 1 изображена предлагаемая центрифуга, разрез; на фиг, 2 - кинематическая схема, сообщающая барабанам планетарное движение; на фиг. 3 барабан, разрез, винтовая каиавка.

Центрифуга содержит корпус 1, несущий загрузочную воронку 2, патрубок 3. для выгрузки фугата, патрубок А для удаления осадка, опору 5 ведущего звена 6 привода (привод не показан).

Ведущее звено 6 несет патрубки 7 для ввода исходного раствора в конические барабаны 8 ротора и тарелку 9 на которой при помощи опор 10 закреплены конические барабаны 8, Конические барабаны 8 кинематически связаны с ведущим звеном 6 и корпусом 1, При помощи механической передачи, состоящей, например, из зубчатых колес 11, жестко закрепленных на спорах 10 конических барабанов 8, зубчатых колес 12, шарнирно закрепленных на тарелке 9, и зубчатого колеса 13, жестко закрепленного на корпусе 1, передаточное отношение привода барабанов задается в пределах 1,01-1,04.

Конические барабаны 8 наклонены к оси вращения ротора таким образом, что угол о(. меноду осью каждого барабана и оа-ью вращения ротора составляет 5-10 , при этом угол 2р конусности каждого барабана сос.тавляет 40-50 , Конические барабаны 8 имеют буртик 14, высота которого выбирается из условия обеспечения удаления фугата из конических барабанов 8 в направлении большего основания. Внутренняя поверхность 15 конических барабанов 8 имеет буртик 16, образую- щий винтовую канавку 17, Угол подъема винтовой линии буртика 16 равен углу наклона оси конического барабана В к оси вращения ротора. Высота буртика 16 подбирается из условия обеспечения удаления фугата из конических барабанов 8 в направлении его большего основания. Отверстия 18 предназначены дня вывода осадка из конических барабанов 8.

842

Центрифуга работает следукяцим образом.

При вращении ведущего звена 6 вместе с ним вращаются барабаны 8

и патрубки 7, Зубчатое колесо 13, закрепленное на корпусе 1, не вращается, зубчатые колеса 12 свободно посажены на осях, зубчатые колеса 1 закреплены на осях барабанов 8,

следовательно, при вращении тарелки 9, закрепленной на звене 6, барабаны 8 вращаются вокруг своих осей f-f Исходный раствор через воронку 2, патрубки 7 вводится в барабаны 8. Под действием центробежных сил инерции раствор занимает положение, показанное на фиг. 1, Вследствие наличия уклона 4 фугат устремляется в сторону большего основания барабана.

Величина производительности центрифуги устанавливается такой, чтобы жидкая фаза раствора не вытекала через отверстие 18, Наличие буртика 14 обеспечивает возникновение,, застойной

зоны, в которой протекает процесс разделения фаз раствора. Осадок формируется на внутренней поверхности 15 и вращением барабанов 8 относительно собственной оси f-f по винтовой канавке 17 выносится в сторону отверстия 18, Величина передаточного отношения передачи привода барабанов 8 и величина уклона в сторону большего основания барабана 8 выбирается из условия создания ламинарного режима течения раствора при вращении барабанов 8 относительно своих oceiif-f.

Величина оС угла наклона осей -f - f к оси п-п ротора и угол конусное-- ти барабанов 8 связаны соотношением 2(o(-i- f ) р, где f - угол трения твердых частиц по стали. Дпя условий центрифугирования .

Прио(5-10° (5-10) + 15} 40-50° Величина (X выбрана из следующих

т, 1 Г°

условии, резко падает производительность центрифуги, а при о(10 снижается степень разделения вследствие перехода режима течения в турбулентный.

Технико-экономический эффект от использования предложенной центрифуги можно показать на примере бурения скважин в условиях объединения Турк- меннефть.

При бурении скважин возникают условия, когда нижележащие пласты необходимо вскрывать раствором, плотность которого ниже плотности раствоpa, на котором проходили вышележащие пласты. В настоящее время в подобных случаях раствор разбавляют водой с последующей обработкой для восстановления исходных технологических параметров.

Использование предложенной центрифуги позволяет понизить плотность исходного раствора до требуемой ве17484

личины путем извлечения из раствора утяжелителя-барита, не прибегая к разбавлению водой и сохраняя при этом исходные химико-технологические с параметры раствора. Степень разделения в предложенной центрифуге повышается вследствие обеспечения лучших условий для перемещения разделенных фаз.

/7

Редактор Н. Воловик

Составитель Г. Лошкарева ФШ. 5 Техредх.Дубинчак Корректор В. Синицкая

Заказ 1030/11Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открьп-ий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрифуга для очистки буровых растворов | 1979 |

|

SU921632A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1994 |

|

RU2062660C1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1993 |

|

RU2041741C1 |

| Центрифуга | 1980 |

|

SU971489A1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА ДЛЯ ВИНОГРАДНЫХ СОКО- И ВИНОМАТЕРИАЛОВ | 1997 |

|

RU2126721C1 |

| Центрифуга для обезвоживания зернистых материалов | 1978 |

|

SU733736A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1997 |

|

RU2127155C1 |

| Осадительная центрифуга непрерывного действия | 1971 |

|

SU1042809A1 |

| Осадительная шнековая центрифуга | 1987 |

|

SU1551426A1 |

| Центрифуга | 1977 |

|

SU897299A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Композиционная звукоизолирующая панель из фанеры с полимерным слоем | 2022 |

|

RU2822127C2 |

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

Авторы

Даты

1986-03-15—Публикация

1982-12-30—Подача