(5) МАГНИТОУПРУГИЙ ДАТМИК МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И МАГНИТОУПРУГИЙ ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1992 |

|

RU2073856C1 |

| Способ измерения сложных механических деформаций с помощью аморфной металлической ленты и устройство для калибровки чувствительного элемента | 2018 |

|

RU2708695C1 |

| Способ измерения механических напряжений | 1978 |

|

SU714180A1 |

| Преобразователь магнитной анизотропии | 1983 |

|

SU1138671A2 |

| Устройство для неразрушающего контроля сжимающих механических напряжений в низкоуглеродистых сталях | 2017 |

|

RU2658595C1 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| Устройство для идентификации стали | 1989 |

|

SU1716390A1 |

| Устройство для мониторинга напряжённо-деформированного состояния металлоконструкций | 2020 |

|

RU2775396C2 |

| Устройство для контроля остаточных механических напряжений в деформированных ферромагнитных сталях | 2016 |

|

RU2631236C1 |

| МАГНИТОУПРУГИЙ ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ФЕРРОМАГНИТНЫХ МАТЕРИАЛАХ | 2012 |

|

RU2492459C1 |

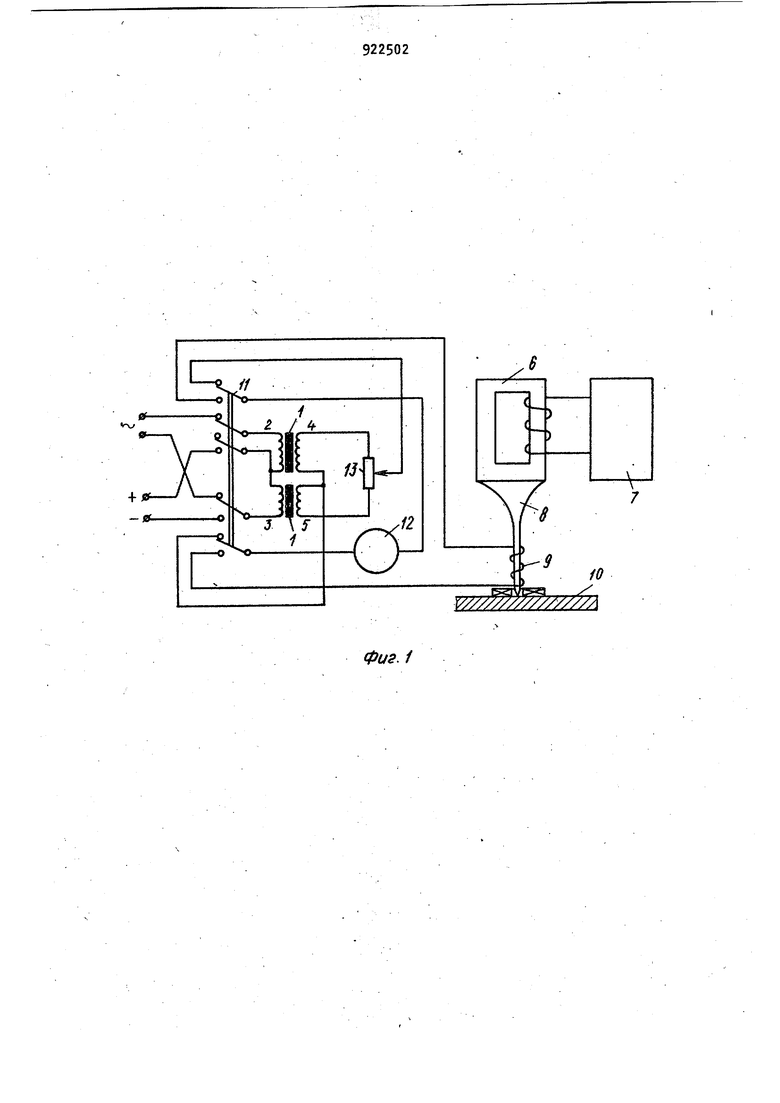

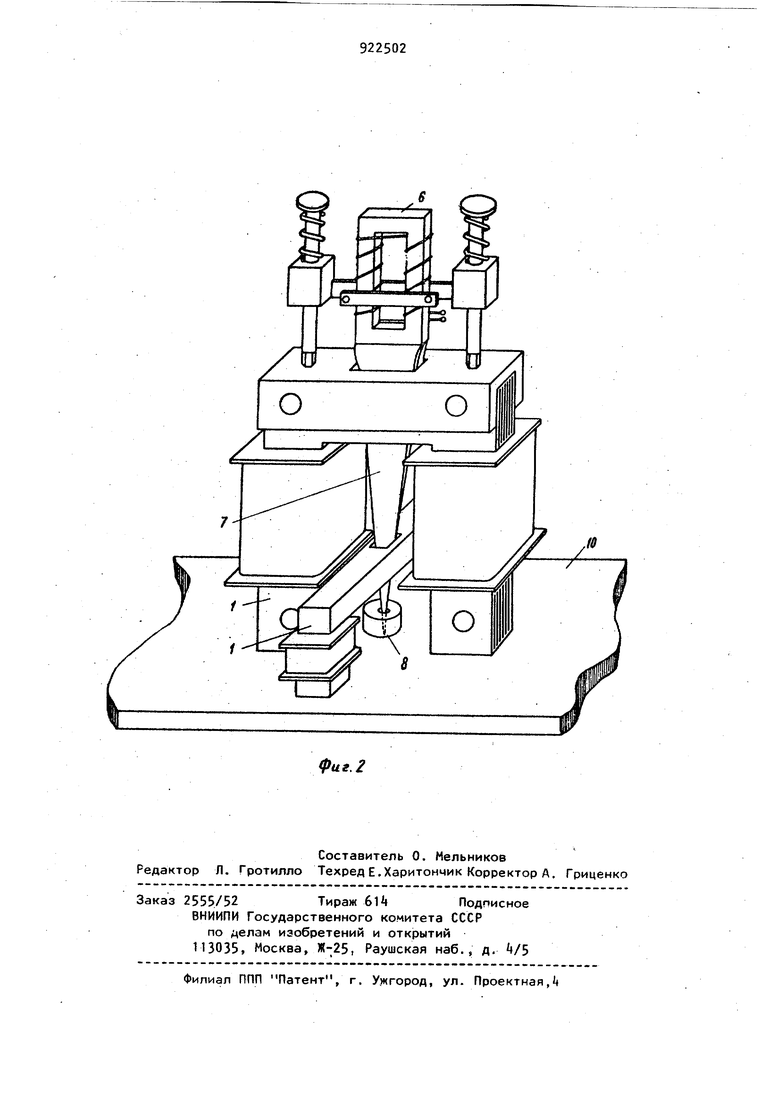

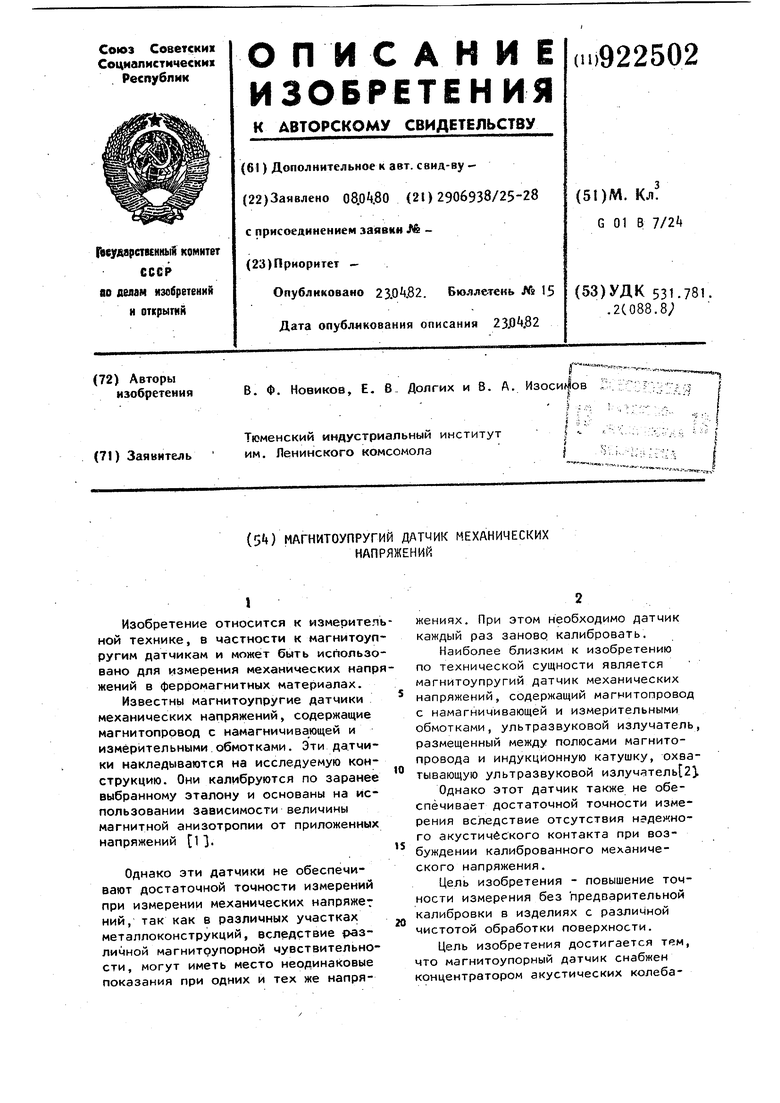

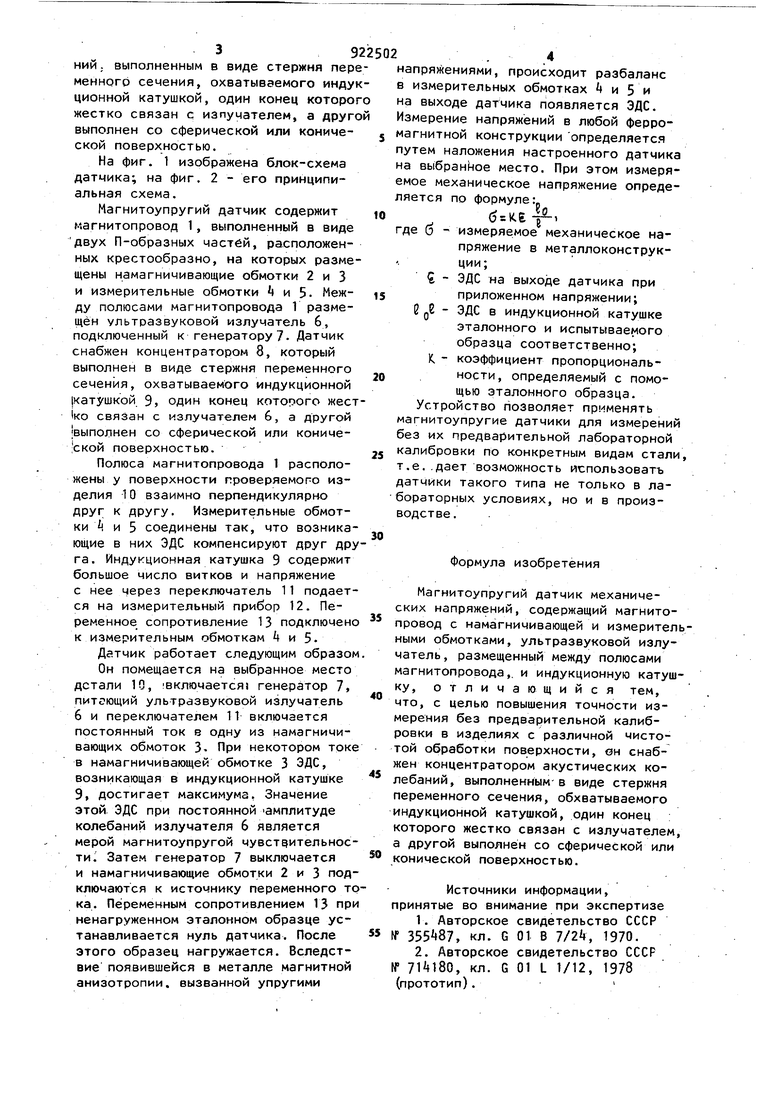

Изобретение относится к измерител ной технике, в частности к магнитоуп ругим датчикам и может быть использо вано для измерения механических напр жений в ферромагнитных материалах. Известны магнитоупругие датчики механических напряжений, содержащие магнитопррвод с намагничивающей и измерительными обмотками. Эти датчики накладываются на исследуемую конструкцию. Они калибруются по заранее выбранному эталону и основаны на использовании зависимости величины магнитной анизотропии от приложенных напряжений 13Однако эти датчики не обеспечивают достаточной точности измерений при измерении механических напряжет НИИ, так как в различных участках металлоконструкций, вследствие различной магнитрупорной чувствительности, могут иметь место неодинаковые показания при одних и тех же напряжениях. При этом необходимо датчик каждый раз зановр калибровать. Наиболее близким к изобретению по технической сущности является магнитоупругий датчик механических напряжений, содержащий магнитопровод с намагничивающей и измерительными обмотками, ультразвуковой излучатель, размещенный между полюсами магнитопровода и индукционную катушку, охватывающую ультразвуковой излучвтель 23. Однако этот датчик также не обеспечивает достаточной точности измерения вследствие отсутствия надежного акустического контакта при возбуждении калиброванного механического напряжения. Цель изобретения - повышение точности измерения без предварительной калибровки в изделиях с различной чистотой обработки поверхности. Цель изобретения достигается тем, то магнитоупорный датчик снабжен онцентратором акустических колебаНИИ. выполненным в виде стержня пере менногр сечения, охватываемого индук ционной катушкой, один конец которог жестко связан q изпучателем, а друго выполнен со сферической или конической поверхностью. На фиг. 1 изображена блок-схема датчика; на фиг. 2 - его принципиальная схема. Магнитоупругий датчик содержит магнитопровод 1, выполненный в виде двух П-образных частей, расположенных крестообразно, на которых размещены намагничивающие обмотки 2 и 3 и измерительные обмотки и 5. Между полюсами магнитопровода 1 размещён ультразвуковой излучатель 6, подключенный к генератору. Датчик снабжен концентратором 8, который выполнен в виде стержня переменного сечения, охватываемого индукционной катушкой 9, один конец которого жест 1ко связан с излучателем 6, а другой (выполнен со сферической или конической поверхностью. Полюса магнитопровода 1 расположены у поверхности проверяемого изделия 10 взаимно перпендикулярно друг к другу. Измерительные обмотки А и 5 соединены так, что возникающие в них ЭДС компенсируют друг дру га. Индукционная катушка 9 содержит большое число витков и напряжение с нее через переключатель 11 подается на измерительный прибор 12. Переменное сопротивление 13 подключено к измерительным обмоткам А и 5. Датчик работает следующим образом Он помещается на выбранное место детали 10, 1включается1 генератор 7, питгющий ультразвуковой излучатель 6 и переключателем 11 включается постоянный ток е одну из намагничивающих обмоток 3« При некотором токе в намагничивающей обмотке 3 ЭДС, возникающая в индукционной катушке Э, достигает максимума. Значение этой ЭДС при постоянной амплитуде колебаний излучателя 6 является мерой магнитоупругой чувстдительнос ти1 Затем генератор 7 выключается и намагничивающие обмотки 2 и 3 под ключаются к источнику переменного т ка. Переменным сопротивлением 13 пр ненагруженном эталонном образце устанавливается нуль датчика. После этого образец нагружается. Вследствие появившейся в металле магнитной анизотропии, вызванной упругими 9 . ,4 напря)кениями, происходит разбаланс в измерительных обмотках и 5 и на выходе датчика появляется ЭДС. Измерение напряжений в любой ферромагнитной конструкции определяется путем наложения настроенного датчика на выбранйое место. При этом измеряемое механическое напряжение определяется по формуле :. 1о 6 где б измеряемое механическое напряжение в металлоконструкции;ЭДС на выходе датчика при приложенном напряжении; ЭДС в индукционной катушке эталонного и испытываемого образца соответственно; коэффициент пропорциональности, определяемый с помощью эталонного образца. Устройство позволяет применять магнитоупругие датчики для измерений без их предварительной лабораторной калибровки по конкретным видам стали, т.е..дает возможность использоватъ датчики такого типа не только в лабораторных условиях, но и в производстве. Формула изобретения Магнитоупругий датчик механических напряжений, содержащий магнитопровод с намагничивающей и измерительными обмотками, ультразвуковой излучатель, размещенный между полюсами магнитопровода,. и индукционную катушку, отличающийся тем, что, с целью повышения точности измерения без предварительной калибровки в изделиях с различной чистотой обработки поверхности, он снабжен концентратором акустических колебаний, выполненнымв виде стержня переменного сечения, обхватываемого индукционной катушкой, один конец ; которого жестко связан с излучателем, а другой выполнен со сферической или конической поверхностью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. G 01 В 7/2, 1970. 2.Авторское свидетельство СССР № 7Н180, кл. G 01 L 1/12, 1978 (прототип).

Фиг. 1

Авторы

Даты

1982-04-23—Публикация

1980-04-08—Подача