1

Изобретение относится к обработке металлов давлением и может |быть использовано при изготовлении теплообменников энергетических установок различного назначения..5

Известен способ изготовления теплообменников, при котором осуществляют навивку трубок на сердечнвк трубок, оребренных проволокой или металлическими лентами 1.10

Однако, этот способ не позволяет получить теплообменники с оребрением внутренней новерхности трубок для интенсификации теплообмена по потоку, движущемуся внутри труб. Кроме того, навивка лент 15 или проволоки в качестве оребрения трубок увеличивает массу теплообменного аппарата.

Известен способ изготовления теплообменника, при котором осуществляют риф- 20 ление трубок и навивку их на сердечник в несколько рядов 2.

Недостатком этого способа является необходимость использования специального устройства для рифления трубок перед их 25 навивкой, (которое содержит два приспособления, вращающихся вокруг оси трубки, каждое устройство имеет как минимум три спрофилированных ролика, а трубку необходимо протягивать через эти устройства, 30

что в конечном счете существенно повыщает трудоемкость изготовления теплообменников. Кроме того, в процессе навивки рифленых трубок на сердечник происходит заметная деформация рифов, что может привести к нежелательному образованию в них микротрещин и снижению эксплуатационной надежности теплообменника. Следует отметить, что при этом способе изготовления не обеспечивается равенство скоростей потоков в поперечном сечении теплообменника за счет увеличения с ростом диаметра площади проходного сечения кольневых зазоров по обратному потоку и увеличения длины трубок по прямому потоку, что ухудшает условия теплообмена.

Целью изобретения является снижение трудоемкости изготовления и повыщения эксплуатационной надежности.

Для достижения цели в способе изготовления теплообменника, при котором осуществляют рифление трубок и навивку их на сердечник в несколько рядов, в процессе изготовления теплообменника операции рифления и навивки чередуют, причем рифление осуществляют после навивхи каждого ряда трубок. Рифление осуществляют накатным инструментом, причем глубину рифления каждого последующего ряда уменьшают. Рифление осуществляют

двумя накатными инструментами, установленными с двух диаметрально нротивоиоложных сторон изделия и выполненными с винтовой насечкой. Трубки неред навивкой заиолняют легкоилавким нанолнителем, ианример, новаренной солью.

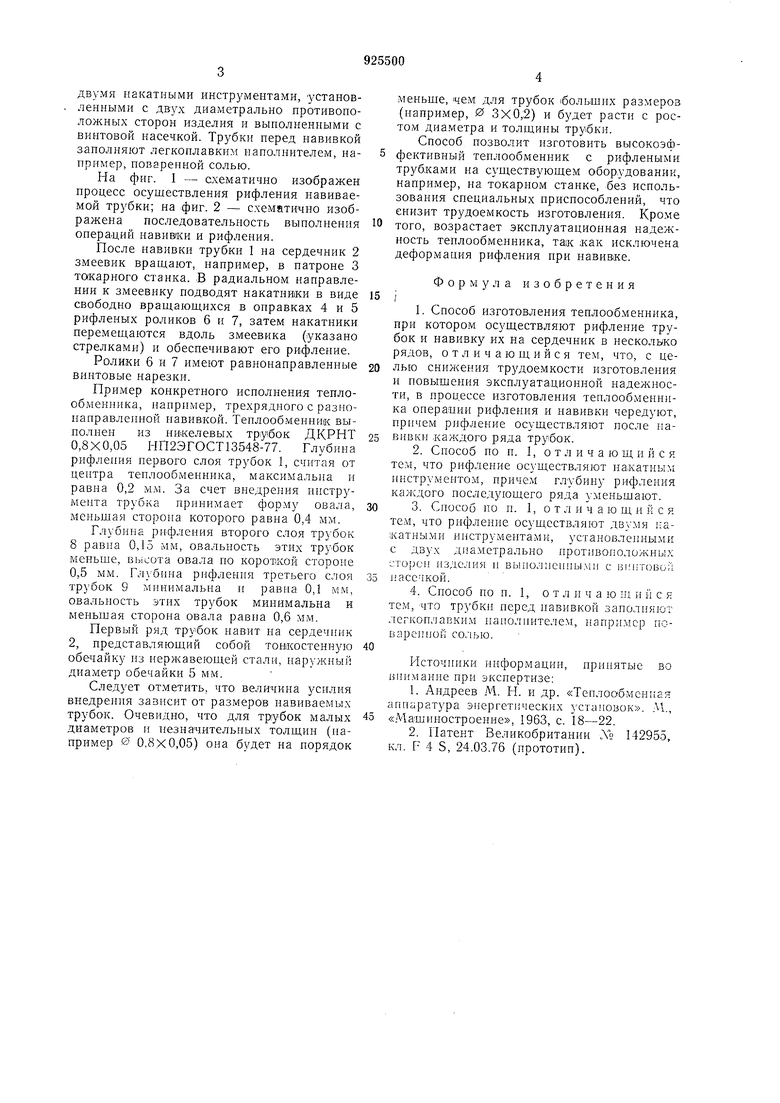

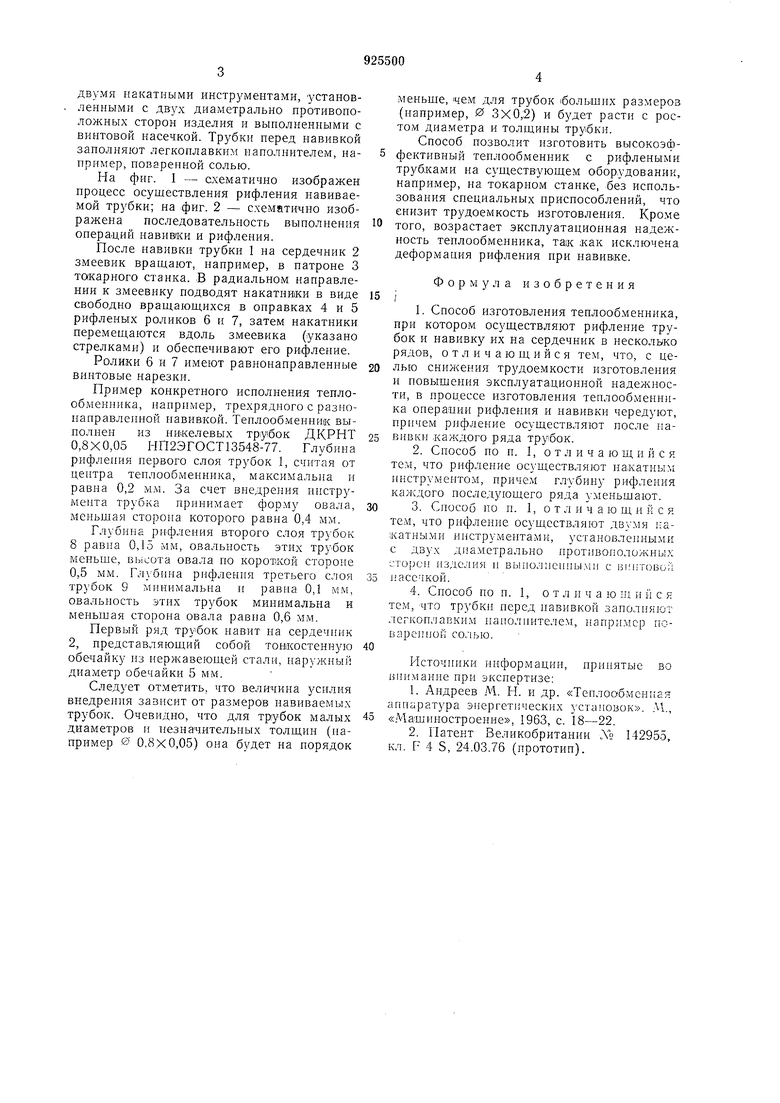

На фиг. 1 - схематично изображен нроцесс осуществления рифления навиваемой трубки; на фиг. 2 - схематично изображена последовательность вынолнения онера.ций навиш и и рифления.

После навивкн трубки 1 на сердечник 2 змеевик враш;ают, например, в натроне 3 такарного станка. В радиальном направлении к змеевику подводят накатники в виде свободно вращающихся в оправках 4 и 5 рифленых роликов 6 и 7, затем накатники неремещаются вдоль змеевика (указано стрелкамн) и обеспечивают его рифление.

Ролики 6 и 7 имеют равноианравленные винтовые нарезки.

Пример конкретного нсиолнення теплообменника, напрнмер, трехрядного с разнонаправленной навивкой. Теплообменник вынолнен из никелевых трубок ДКРНТ 0,8X0,05 НП2ЭГОСТ13548-77. Глубина рифления нервого слоя трубок 1, считая от центра теплообменника, максимальна н равна 0,2 мм. За счет внедрения инструмента трубка принимает форму овала, меньшая сторона которого равна 0,4 мм.

Глубина рифления второго слоя трубок 8 равна 0,15 мм, овальность этих трубок меньше, высота овала но короткой стороне 0,5 мм. Глубина рифления третьего слоя трубок 9 минимальна н равиа 0,1 мм, овальность этнх трубок минимальна и меньшая сторона овала равна 0,6 мм.

Первый ряд трубок навит на сердечник 2, представляющий собой тонкостенную обечайку из нержавеющей стали, наружный диаметр обечайки 5 мм.

Следует отметить, что величина усилия внедрения зависит от размеров навнваемых трубок. Очевидно, что для трубок малых диаметров и незначительных толщин (например 0 0,8X0,05) она будет на норядок

меньше, чем для трубок |больших размеров (например, 0 3X0,2) и будет расти с ростом диаметра и толщины трубки.

Способ позволит изготовить высокоэффектнвный теплообменник с рифлеными трубками на существующем оборудовании, например, на токарном станке, без использования снециальных нриспособлений, что снизит трудоемкость изготовления. Кроме того, возрастает эксплуатанионная надежность теплообменника, так как исключена деформаиия рифления ири навивке.

Формула изобретения

1.Способ изготовления теплообменника, при котором осуществляют рифление трубок и навивку их на сердечник в несколько рядов, отличающийся тем, что, с целью снижения трудоемкости изготовления и новышення эксплуатацнонной надежности, в ироцессе нзготовлеиия теплообменника операции рифления и навивки чередуют, причем рифление осуществляют иосле иаВ1ШКИ каждого ряда трубок.

2.Способ но и. 1, о т л и ч а ю щ и и с я тем, что рифление осуществляют накатным инструментом, причем глубину рифления каждого последующего ряда уменьщают.

3. Снособ по н. 1, отличающийся тем, что рифление осуществляют двумя i;aкатными инструментами, установленными с двух диаметрально нротивоноложных сторон изделия н выполненными с ымгговол

насечкой.

4. Снособ но н. 1, от л н ч а ю щ и и с я тем, что трубкн неред навивкой занолняют легконлавки.м нанолиителем, например поваренной со.лью.

Источннки информацнн, нрннятые во внимание при экспертизе:

1.Андреев М. Н. и др. «Теплообмен на я аппаратура энергетических }становок. М.,

«Машиностроение, 1963, с. 18-22.

2.Патент Великобритании Л 142955, кл. F 4 S, 24.03.76 (нрототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1979 |

|

SU885795A1 |

| Теплообменник | 1979 |

|

SU851081A1 |

| Способ сборки теплообменника | 1990 |

|

SU1763840A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Трубчатый спиральный теплообменник | 1989 |

|

SU1726954A1 |

| Кожухотрубный теплообменник | 1982 |

|

SU1183817A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ ЧИСТОЙ ПРЕСНОЙ ВОДЫ ПРИ КОНДЕНСАЦИИ ВЛАГИ ИЗ АТМОСФЕРНОГО ВОЗДУХА | 2000 |

|

RU2185482C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Микрохолодильник | 1980 |

|

SU918716A1 |

| Теплообменник | 1983 |

|

SU1134877A1 |

Авторы

Даты

1982-05-07—Публикация

1980-03-07—Подача