Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2050525C1 |

| Теплообменник | 1990 |

|

SU1746185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2785433C1 |

| Теплообменник | 1989 |

|

SU1733892A1 |

| Способ изготовления теплообменника | 1977 |

|

SU736863A3 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380636C1 |

| Способ изготовления многослойных теплообменников | 1981 |

|

SU965574A1 |

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

| Витой теплообменник | 2023 |

|

RU2807843C1 |

Использование: в кожухотрубных теплообменниках змеевикового типа. Сущность изобретения: на трубки перед навивкой на сердечник надевают проставочные кольца, которые устанавливают с возможностью перемещения вдоль оси трубок в процессе последующей навивки. Количество колец, размещаемых на одном витке, составляет 0,0635-0,0668 среднего диаметра намотки трубки.3 ил.

Заявляемое изобретение относится к способу сборки теплообменников змеевикового типа и может найти применение в криогенной технике, в теплотехнике и химической промышленности.

Известен способ сборки теплообменника путем навивки на сердечниках в несколько слоев трубок с оребрением, расположенных относительно друг друга как в шахматном, так и в коридорном порядке 1,2.

Известен способ сборки теплообменника путем установки на трубы дистанциони- рующих ребер, размещения труб рядами в шахматном порядке, и последующей навивки рядов труб на сердечник 3.

Недостатком известного способа является то, что поперечный и продольный шаги намотки трубок в процессе навивки постоянными не выдерживают; в зависимости от

характера контакта между соседними слоями их значения меняются от минимального до максимального. Такая неравномерность навивки является конструктивной особенностью данного теплообменника, которая в производственных условиях служит одной из основных причин появления брака, Для обеспечения работоспособности данного типа аппаратов требуется особая тщательность изготовления и контроля, т.е. повитко- вый контроль диаметров намотки и числа трубок в каждом слое, что значительно усложняет технологию изготовления.

Целью изобретения является упрощение технологии изготовления за счет применения в процессе намотки проставочных колец.

При способе сборки теплообменника путем установки на трубы дистанционирую- щих ребер, размещения труб рядами в шахVJ

О

со

00

N

о

матном порядке, и последующей навивки рядов труб на сердечник, в качестве дистан- ционирующих ребер используют проставоч- ные кольца, которые устанавливают на чередующиеся ряды труб с возможностью перемещения вдоль оси последующих в процессе последующей навивки, причем количество колец, размещаемых на одном витке составляет 0,0635-0,668 среднего диаметра намотки трубы.

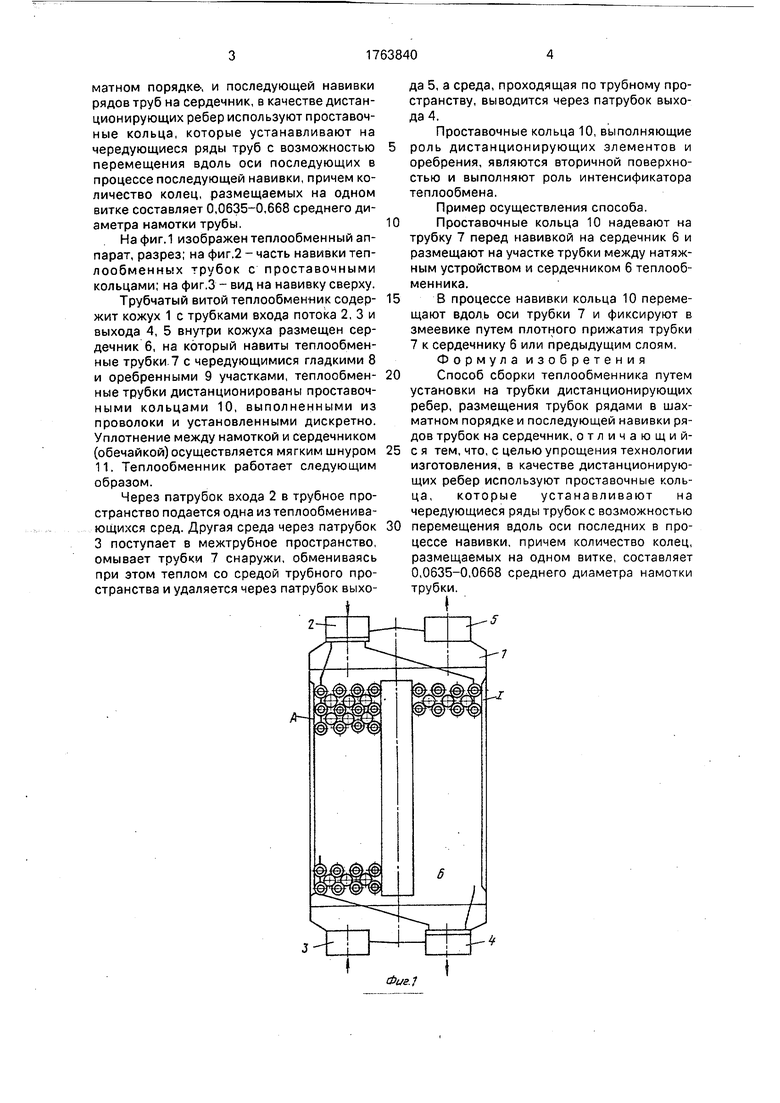

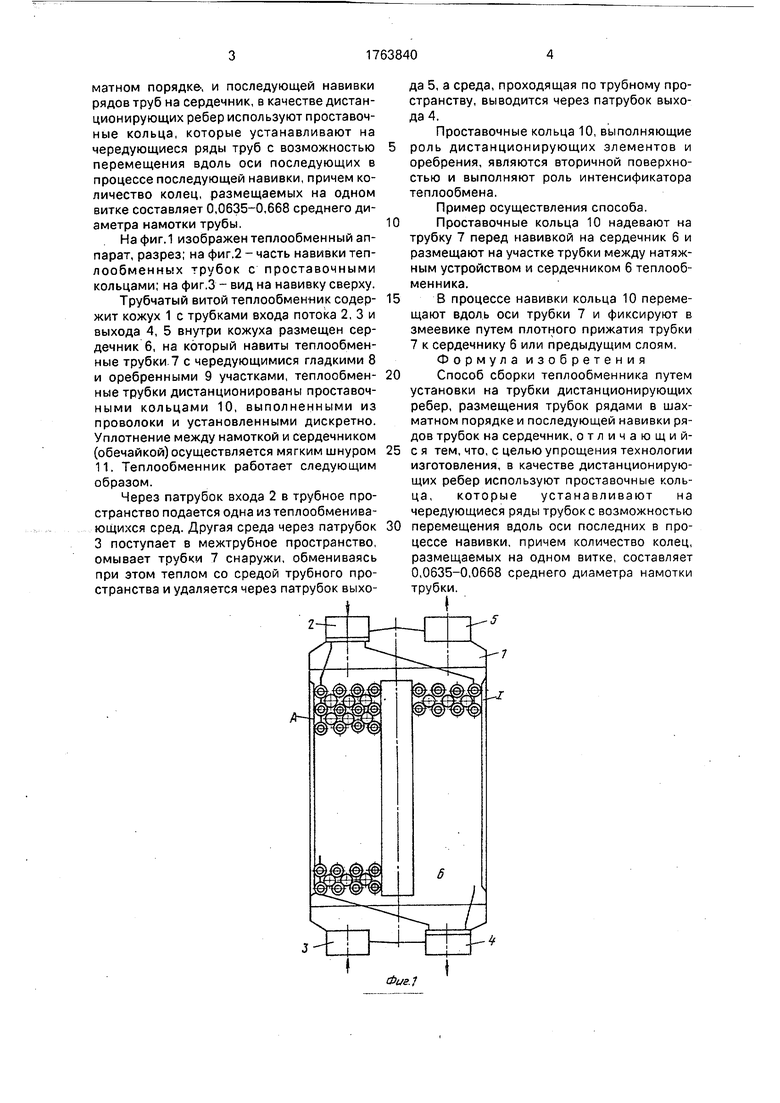

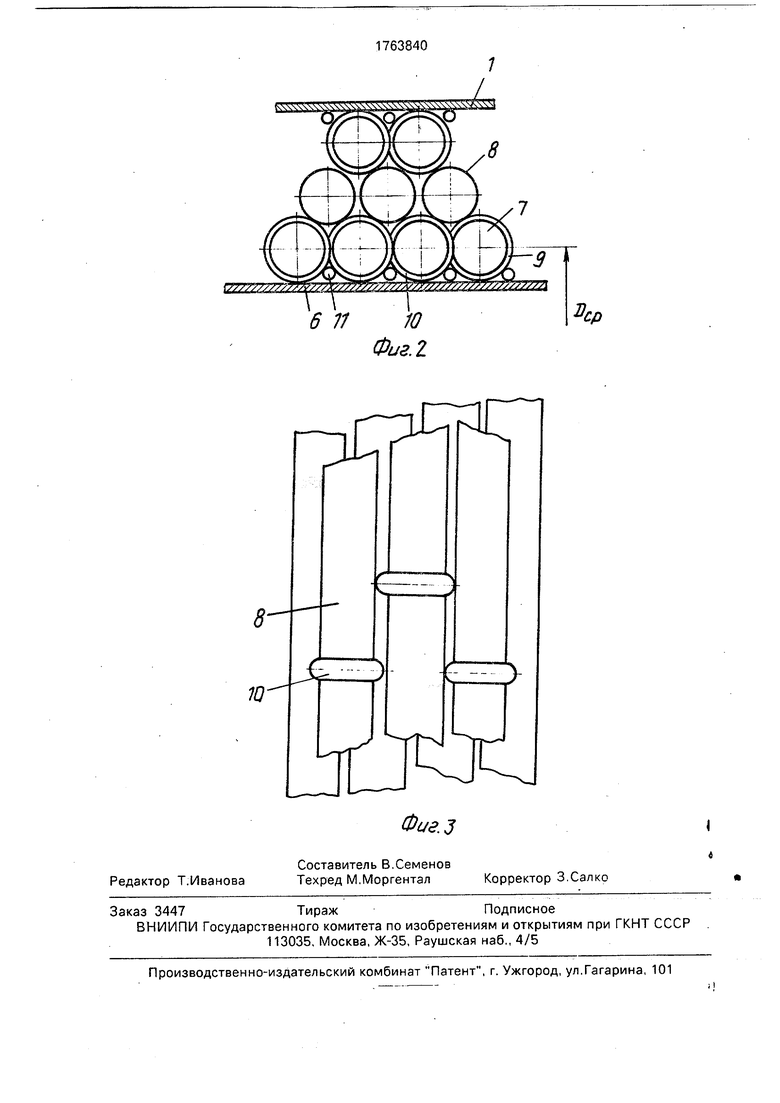

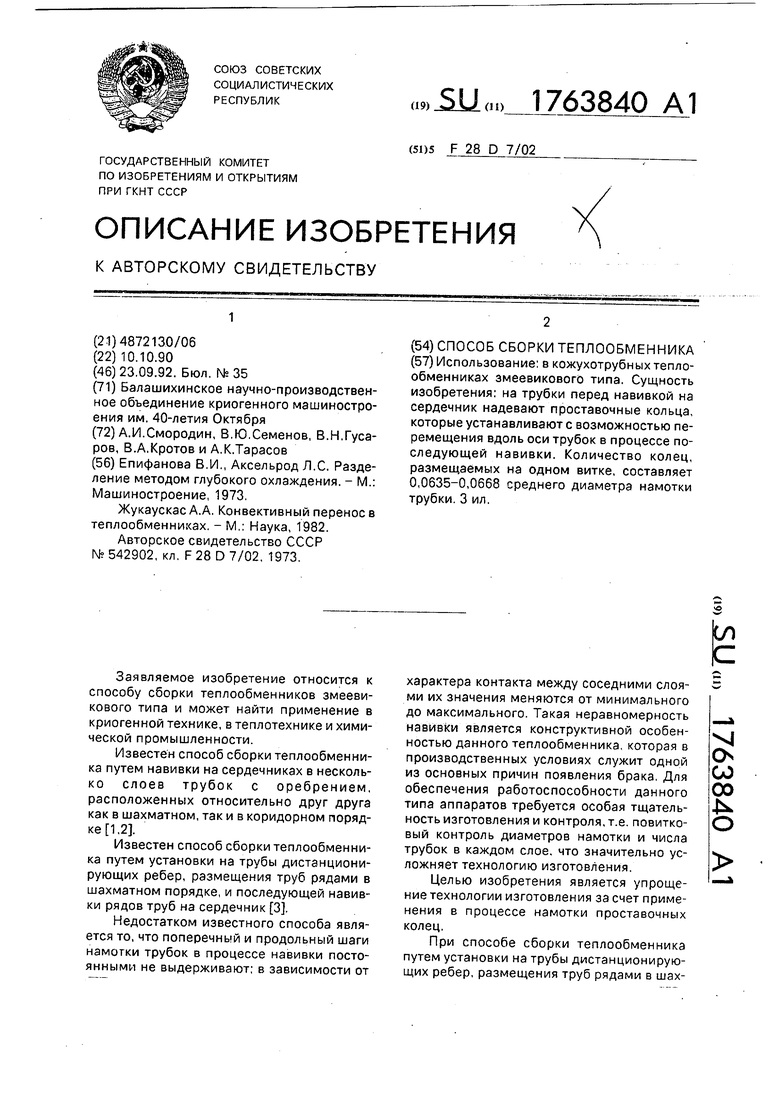

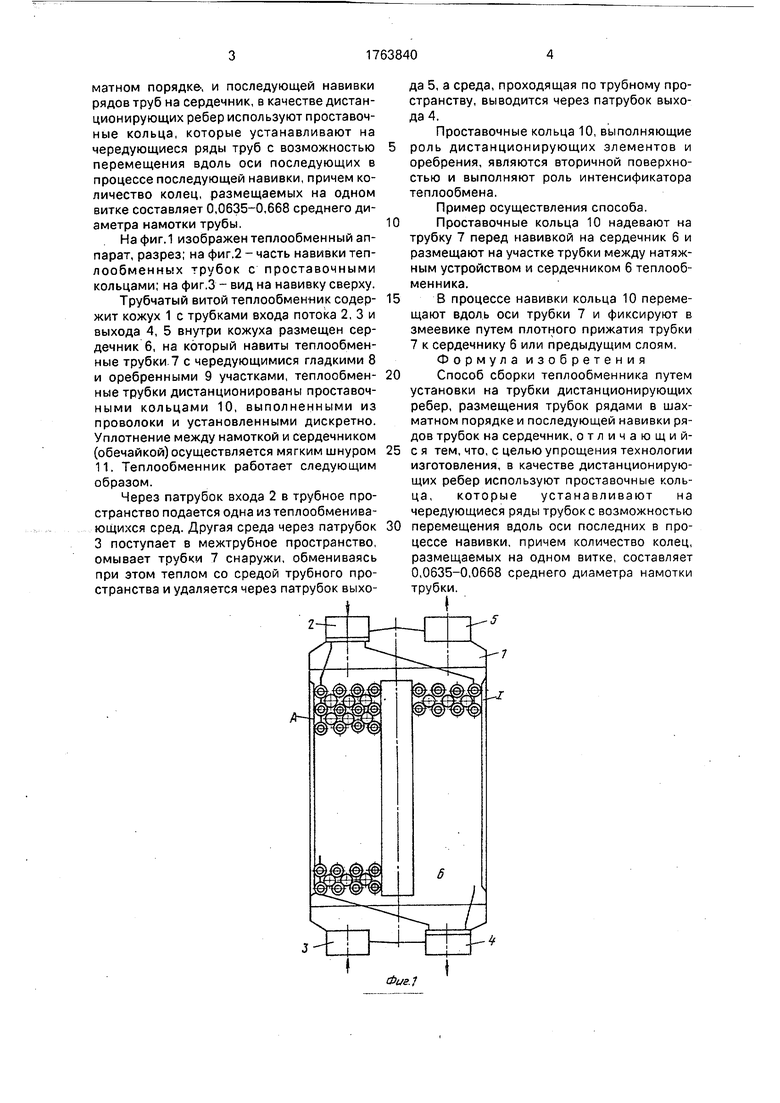

На фиг.1 изображен теплообменный аппарат, разрез; на фиг.2 - часть навивки теп- лообменных трубок с проставочными кольцами; на фиг.З - вид на навивку сверху.

Трубчатый витой теплообменник содер- жит кожух 1 с трубками входа потока 2, 3 и выхода 4, 5 внутри кожуха размещен сердечник 6, на который навиты теплообмен- ные трубки 7 с чередующимися гладкими 8 и сребренными 9 участками, теплообмен- ные трубки дистанционированы проставочными кольцами 10, выполненными из проволоки и установленными дискретно. Уплотнение между намоткой и сердечником (обечайкой) осуществляется мягким шнуром 11. Теплообменник работает следующим образом.

Через патрубок входа 2 в трубное пространство подается одна из теплообменива- ющихся сред. Другая среда через патрубок 3 поступает в межтрубное пространство, омывает трубки 7 снаружи, обмениваясь при этом теплом со средой трубного пространства и удаляется через патрубок выхода 5, а среда, проходящая по трубному пространству, выводится через патрубок выхода 4.

Проставочные кольца 10, выполняющие роль дистанционирующих элементов и оребрения, являются вторичной поверхностью и выполняют роль интенсификатора теплообмена.

Пример осуществления способа.

Проставочные кольца 10 надевают на трубку 7 перед навивкой на сердечник 6 и размещают на участке трубки между натяжным устройством и сердечником 6 теплообменника.

В процессе навивки кольца 10 перемещают вдоль оси трубки 7 и фиксируют в змеевике путем плотного прижатия трубки 7 к сердечнику 6 или предыдущим слоям.

Формула изобретения

Способ сборки теплообменника путем установки на трубки дистанционирующих ребер, размещения трубок рядами в шахматном порядке и последующей навивки рядов трубок на сердечник, отличающий- с я тем, что, с целью упрощения технологии изготовления, в качестве дистанционирующих ребер используют Проставочные кольца, которые устанавливают на чередующиеся ряды трубок с возможностью перемещения вдоль оси последних в процессе навивки, причем количество колец, размещаемых на одном витке, составляет 0,0635-0,0668 среднего диаметра намотки трубки.

1

5

Фиг.1

ЈSS/7777sZ///S77,

б;; io

Фиг, I

| Епифанова В.И., Аксельрод Л.С | |||

| Разделение методом глубокого охлаждения | |||

| - М.: Машиностроение, 1973, Жукаускас А.А | |||

| Конвективный перенос в теплообменниках | |||

| - М,: Наука, 1982 | |||

| Трубчатый спиральный теплообменник | 1973 |

|

SU542902A1 |

Авторы

Даты

1992-09-23—Публикация

1990-10-10—Подача