(54) МНОГОСЛОЙНАЯ ПАНЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ячеистая панель | 1979 |

|

SU800318A1 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1992 |

|

RU2018592C1 |

| Виброизолирующая панель | 1982 |

|

SU1320356A1 |

| Способ изготовления многослойной сотовой панели | 1980 |

|

SU935581A1 |

| Многослойная ячеистая панель | 1986 |

|

SU1434056A1 |

| Многослойная амортизирующая панель | 1980 |

|

SU887765A1 |

| Многослойная панель | 1980 |

|

SU912873A1 |

| Многослойная ячеистая панель | 1980 |

|

SU907188A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| Устройство для вакуумного прессования трехслойных панелей из армированных пластиков | 1990 |

|

SU1813654A1 |

1

Изобретение отнсюится к многослойным панелям, имеющим ячеистый заполнитель из полых элементов, и преднаэначено для создания силовых оболочек двойной кривизны, обладающих высокой несущей способностью и высоким качеством соединения несущих слоев с заполнителем, и может быть испольозвано в различных областях народного хозяйства: , в строительстве, авиации, судостроении.

Известна трехслойная панель с ячеистым наполнителем, содержащая несущие слои и размещенный между ними заполнитель fl3 .

Недостатком этих панелей является низкая прочность соединения заполнителя с несущими слоями вследствие малой площади поверхности контакта стенок ячеек с несущими слоями.

Наиболее близкой к изобретению является многослойная панель, включакщая несущие слои и заключенный, между шми ячеистый заполнитель, выполненный в

виде цилиндрических элементов, склеенных друг с другом 21 ,

Недостатком ее является склонность к образованию скрытых дефектов (неприклеев), так как каждый элемент заполнителя соединяется с несущими слоями только по поверхности колыш шишндрического элемента.

Кроме того, наблюдается ослабление клеевого соединения и образование неприклеев в процессе изготовления и эксплуатации конструкции из-ЗА отклонений от требуемых размеров и формы несуших слоев, и погрешностей заполнителя по высоте (для более точной подгонки требуется в большинстве случаев ручная подгонка).

Все эти недостатки не позволяют получать конструкции с прочным соединением заполнителя с несущими, слоями, а это вызывает необходимост- проведения тщательного неразрущающего контроля конструкций для выявления скрытых

дефектов и отбраковки, что повышает стоимость конструкции.

Цель изобретения - повышение прочности соединения заполнителя с несущими слоями.

Указанная цель достигается тем, что в многослойной пйнели, включающей несущие слои и заключенный между ними ячеистый заполнитель, выполненный в виде цилиндрических элементов, скрепленных между собой, каждый цилиндрический элемент образован двумя плоскодонными стаканами разного диаметра, вложенными один в другой днищами наружу, на боковых стенках большего из которых выполнены гофрированные перегородки для соединения цилиндрических элементов, причем гофрированные перегородки имеют отверстия для подачи сжатого воздуха .в полости стаканов.

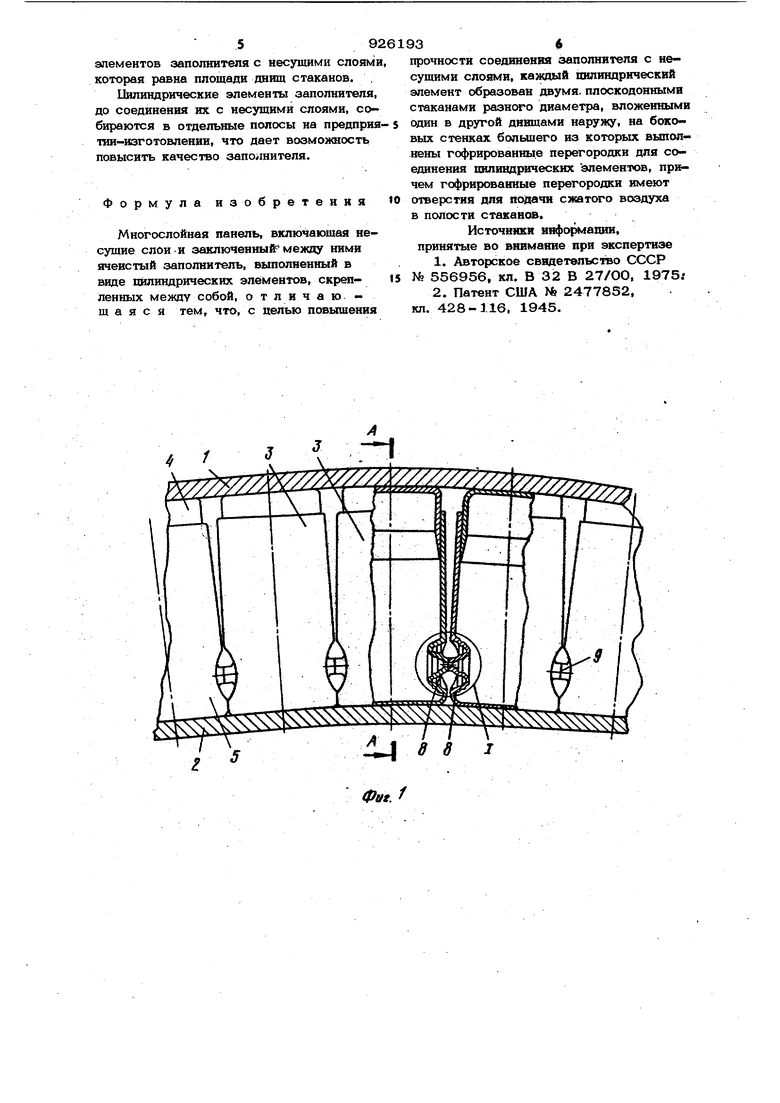

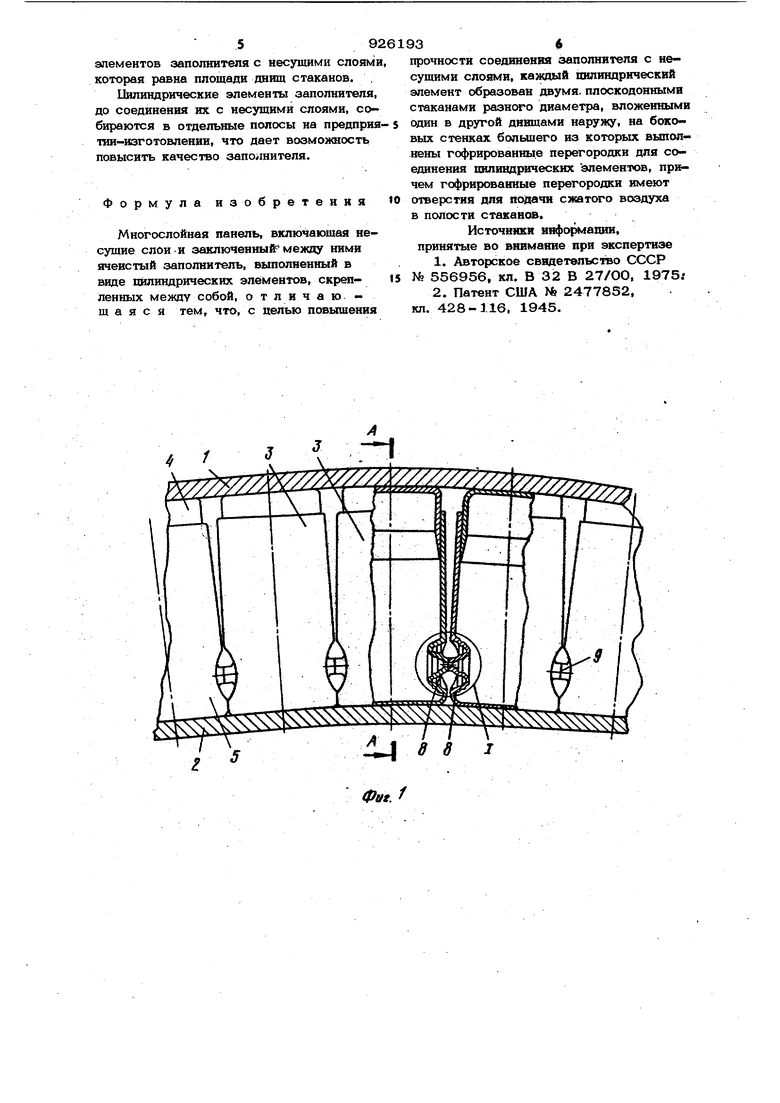

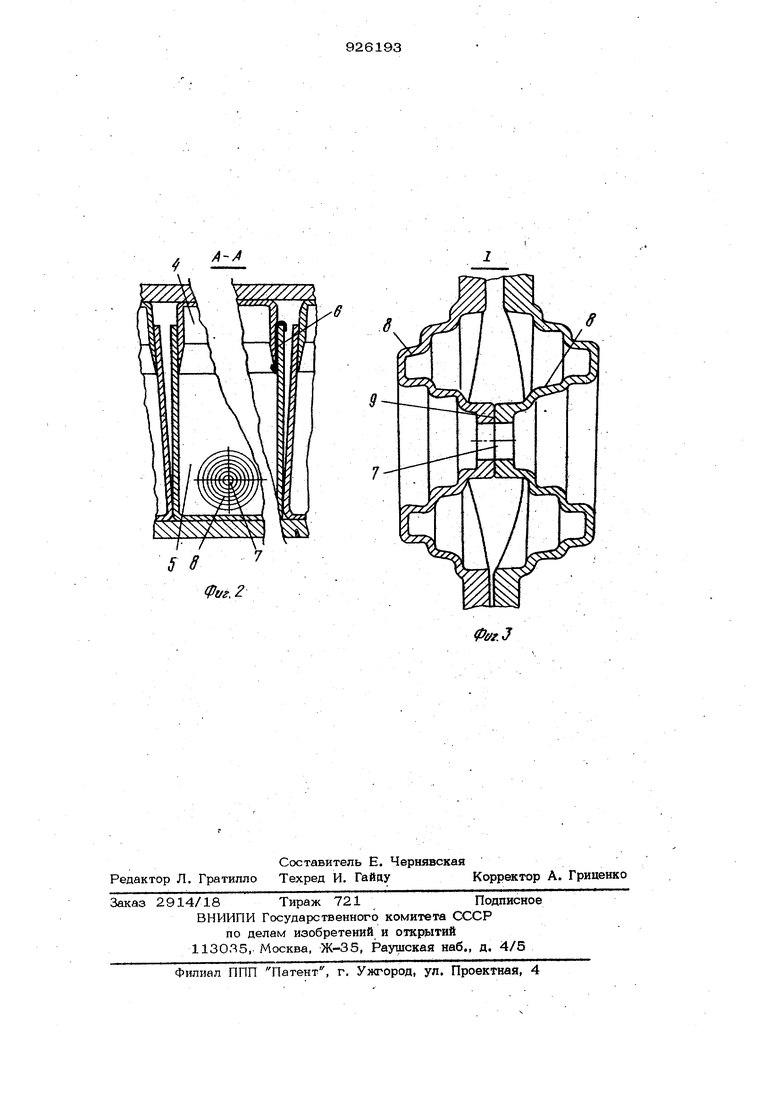

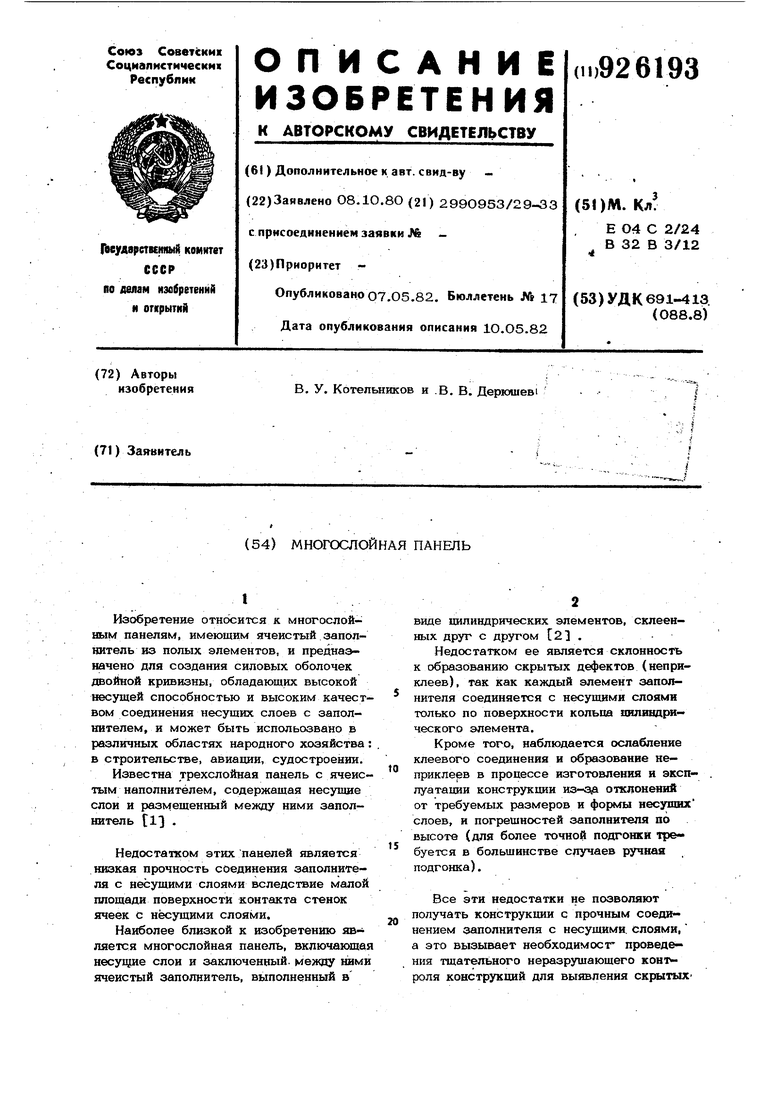

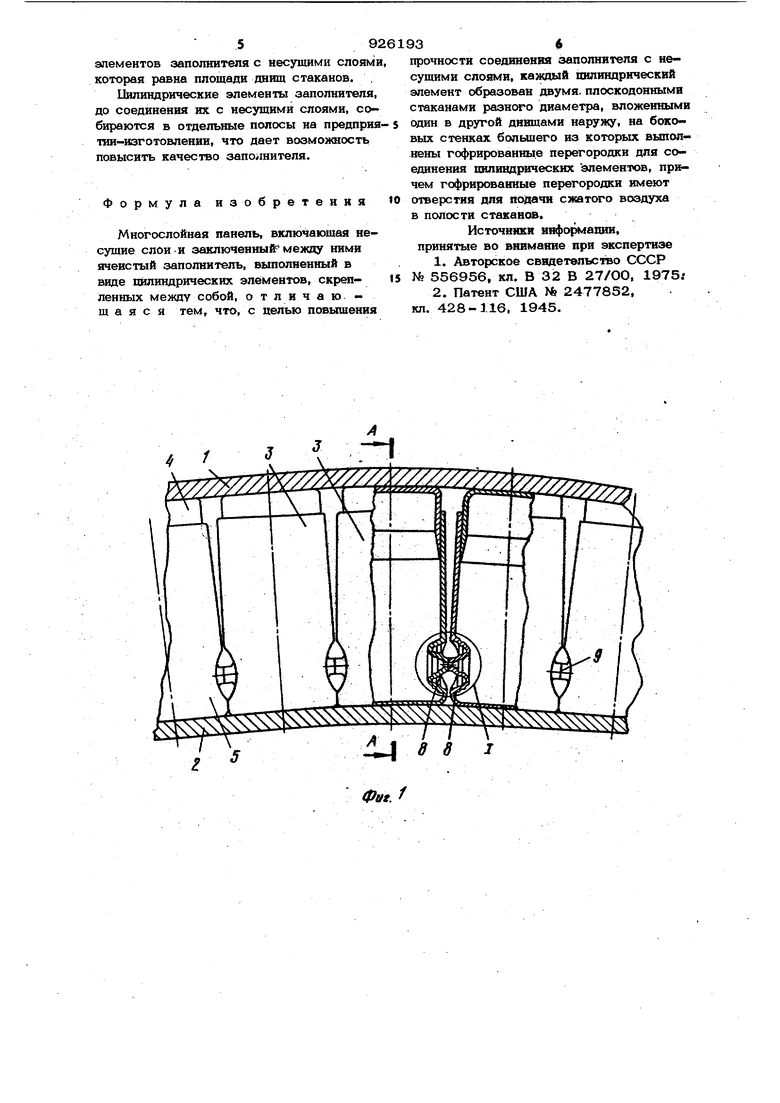

На фиг. 1 изображена панель, разрез на фиг. 2 - сечение А-А на фиг. 1;на фиг. 3 - узел I на фиг. 1.

Многослойная панель содержит заключенный между верхним несущим слоем и нижним несущим слоем 2 ячеистый заполнитель в виде скрепленных друг с другом пняиндрических элементов 3. Каждый цилиндрический элемент 3 составлен из двух плоскодонных стаканов 4 и 5 разного диаметра, вложенных оди в другой днищами наружу и склеенных или соединенных по кольцевой поверхности посредством выворачивающихся 3 -образных переходников 6 из сверхпластичного материала.

На боковых стенках стаканов 5 большего диаметра, имеющие отверстия 7, выполнено по две диаметрально расположенных гофрированных перегородки - вьгштамповки 8, при помощи кольцевых поверхностей 9 которых стаканы соединены в отдельные полосы.

Каждый цилиндрический элемент 3 поверхностями днищ стаканов 4 и 5 соединен с верхним и нижним несущими слоями 1 и 2 соответственно.

Изготовление такой конструкции осуществляется путем штамповки последовательной вытяжкой стаканов 4 и 5. В стаканах 5 с помощью матриц и пуансонов выдавливаются гофрированные выштамповки 8 с отверстиями 7. Стаканы соединяются в отдельные полосы, например, склеиванием по кольцевым поверхностям 9 окантовок отверстий 7, сделаных в гофрированных вьпдтамповках 8. В стаканы 5 вкладывают подвижные

стаканы 4 вверх днищами до упора в гофрированные вьпитамповки 8.

Стаканы 5 закрываются резиновыми заглушками и через оставшееся рткры- тым отверстие 7 производится наддув внутренних полостей стаканов 5 и проверка герметичности соединений внутренних полостей цилиндрических элементов, собранных в полосы, по спаду давления или любым другим известным способом.

На нижний несущий слой 2, установленный на пуансон, наносится слой клея, укладываются в требуемом порядке по5 лосы заполнителя, которые приклеиваются днищами стаканов 5. Поджатие полос заполнителя к несущему слою в процессе склеивания может осуществляться, например, с помощью вакуумного мещка. 0 После снятия резиновых заглушек со стаканов 5 на внутренние поверхности стенок этих стаканов и на наружные поверхности днищ стаканов 4 наносится распылением слой клея, герметизируя внутренние полости цилиндрических элементов 3 при наддуве.

Герметизация внутренних полостей uft--линдрических элементов 3 может осуществляться также посредством выворачивающихся S -образных переходников 6 КЗ сверхпластичного материала, которые при эксплуатационном нагружении препятствуют относительному смещению стаканов. .

На заданном расстоянии от нижнего несущего слоя 2 устанавливается верхний несущий слой 1 и фиксируется мат- рицей.

Производится наддув внутренних полостей цилиндрических элементов 3, собранных в полосы, через отверстия 7.

В процессе наддува подвижный стакан 4 выдвигается из стакана 5 до соприкосновения с верхним несущим слоем 1. .

После полного отверждения клея избыточное давление сбрасывается из внутренних хшлиндрических элементов 3 через отверстия 7.

Повьпиение прочности соединения заполнителя с несущими слоями достигается за счет исключения скрытых дефектов (неприклеев), обеспечиваемого поджатием давления газа каждого элемента запол. нителя к несущим слоям в процессе сборки конструкции, независимо от начальных отклонений формы несущих слоев и их не- равноудаленноети, а также за счет увеличения поверхности соединения цилиндрических элементов заполнителя с несущими сло$1м которая равна площади днищ стаканов. Цилиндрические элементы заполнителя, до соединения их с несущими слоями, собираются в отдельные полосы на предприя тии-изготовлении, что дает возможность повысить качество заполнителя. Формула изо р е т е н и я Многослойная панель, включающая несущие слои и заключенный между ними ячеистый заполнитель, выполненный в виде цилиндрических элементов, скрепленных между собой, отличающаяся тем, что, с целью повышения прочности соединения заполнителя с несущими слоями, каждый цилиндрический элемент образован двумя, плоскодонными стаканами разного диаметра, вложенными один в другой днищами наружу, на боковых стенках большего из которых выполнены гофрированные перегородки для соединения шшш{Д1Н1ческих элементов, причем гофрированные перегородки имеют отверстия для пойачи сжатого воздуха в полости стаканов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 556956, кл. В 3:2 В 27/ОО, 1975; 2.Патент США № 2477852, кл. 428-116, 1945.

А

(piff. 2

ff

Авторы

Даты

1982-05-07—Публикация

1980-10-08—Подача