(54) ТАМПОНАЖНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА ДЛЯ ГЛУБОКИХ ВЫСОКОТЕМПЕРАТУРНЫХ СКВАЖИН

1

Изобретение относится к нефтвгааодобываюшей промышленности и может быть использовано гфи креплении глубоких высокотемпературных нефтяных и газовых скважин.

Известна тампонажная смесь для гфиготовления тампонажного раствора, включающая та понажный портландцемент и облегчающую добавку, содержащую воздух, например керамзит l .

Удельный весч раствора может быть получен низкий, однако при помещении раствора в среду гидродавления он резко повышается. .

Известна также. тамопонажная смесь для приготовления тампонажного раствора для глубоких высокотемпературиых скважнн, включающая тампонажныйпортлавдцемент, облегчающую добавку и гпннопорошоК 2.

Недостаткоы указанной тампонажной . смеси является то, что получаемый ае- ме1П;1ый камень обладает недостаточной термо- и коррозионной стойкостью, а

также недостаточной прочностью при повышенных температурах и давлениях.

Целью изобретения является повышение прочности, термо- и коррозионной стойкости получаемого цементного камня.

Указанная цель достигается тем, что в качестве облегчающей добавки смесь содержит вспученный аргиллит при еле- дуЕощем соотнсииении компонентов, вес.%: Тампонажный портланд10цемент25-72 Вспученный аргиллит.25-70 Глинопорошок3-5 Вспученный аргиллит отвечает требо. ваниям ГОСТа 6269-63 Активные минвг

IS ральнь1е добавки к вяжущим веществам . Тампонажный раств{ф готовят путем затвсфения данной тампонажной смеси й& воде. Введение вспученного аргиллита к глинопсфощка ве оказывает сущест

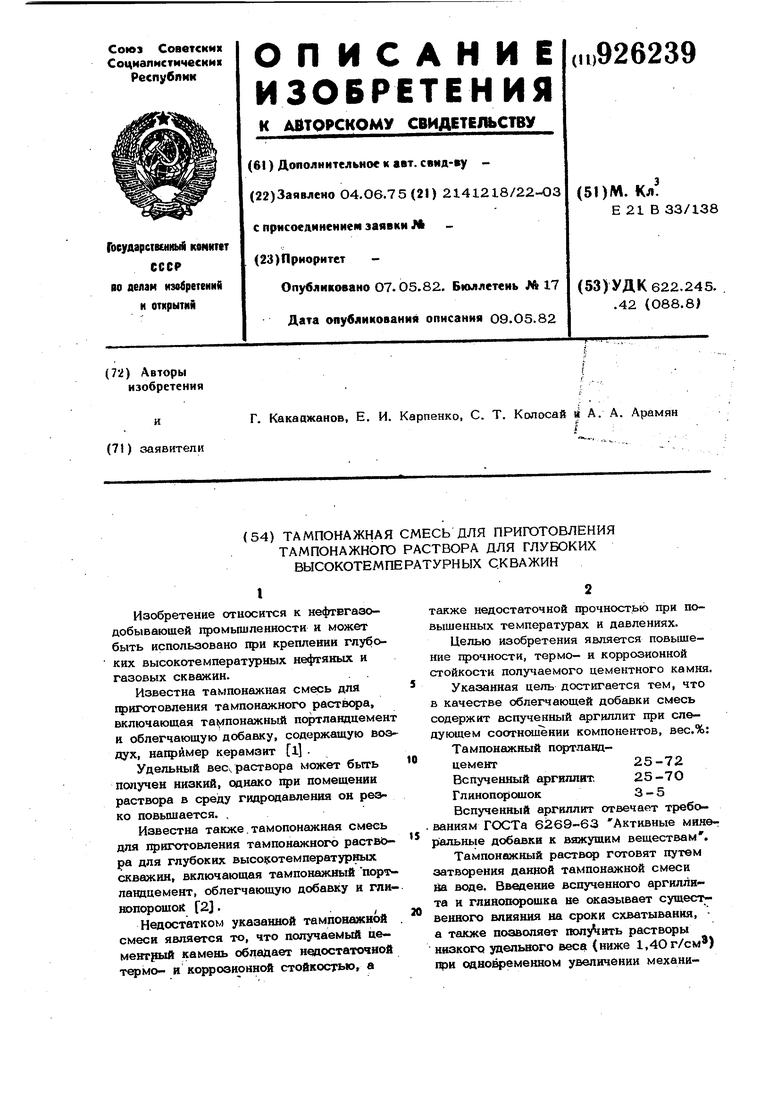

20 венного влияния на сроки схватывания, а также позволяет получить растворы низкого удельного весе (ниже 1,40г/см) Щ)К одновременном увеличении механи39ческой прочности цементно-аргиллитовоглинистого камня, что показано в табл. 1 и 2. Плотность вспученного аргиллита до и после выдерживания его при высоких давлениях.определялась с помощью пикнометра. Определение растекаемости и плотности цементного раствора с добавкой вспученного аргиллита проводилось в соответствии с ТУ-21-1-6-67 на облегченные тампонажные портландцемент Прочность цементного камня на сжатие определялась по ГОСТу 310-6О, 9 для сравнения параллельно испытали таМпонажный облегченный цемент, полученный путем смещения обычного тампонажного цемента (75 вес. ч.) и бентонита (25 вес. ч.). Лабораторные исследования показали что плотность исходного вспученного аргиллита составляет 0,95О г/см, погле выдерживания его в воде при давлонии 7 50 атм в течение 30 мин плотность вспученного аргиллита повысилась до 1,018 г/cм Результаты по растекаемости, плотности и прочности приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Облегченный тампонажный материал | 1980 |

|

SU949158A1 |

| Облегченный тампонажный материал | 1982 |

|

SU1090850A1 |

| Способ приготовления тампонажного раствора | 1982 |

|

SU1137183A1 |

| Расширяющийся тампонажный раствор | 1986 |

|

SU1406344A1 |

| Облегченная тампонажная смесь | 1980 |

|

SU956754A1 |

| Тампонажная смесь | 1988 |

|

SU1671841A1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| Способ приготовления тампонажного раствора | 1990 |

|

SU1756537A1 |

| Тампонажный раствор | 1983 |

|

SU1148974A1 |

| Тампонажный раствор для цементирования глубоких нефтяных и газовых скважин | 1981 |

|

SU1011856A1 |

16

26

108 25

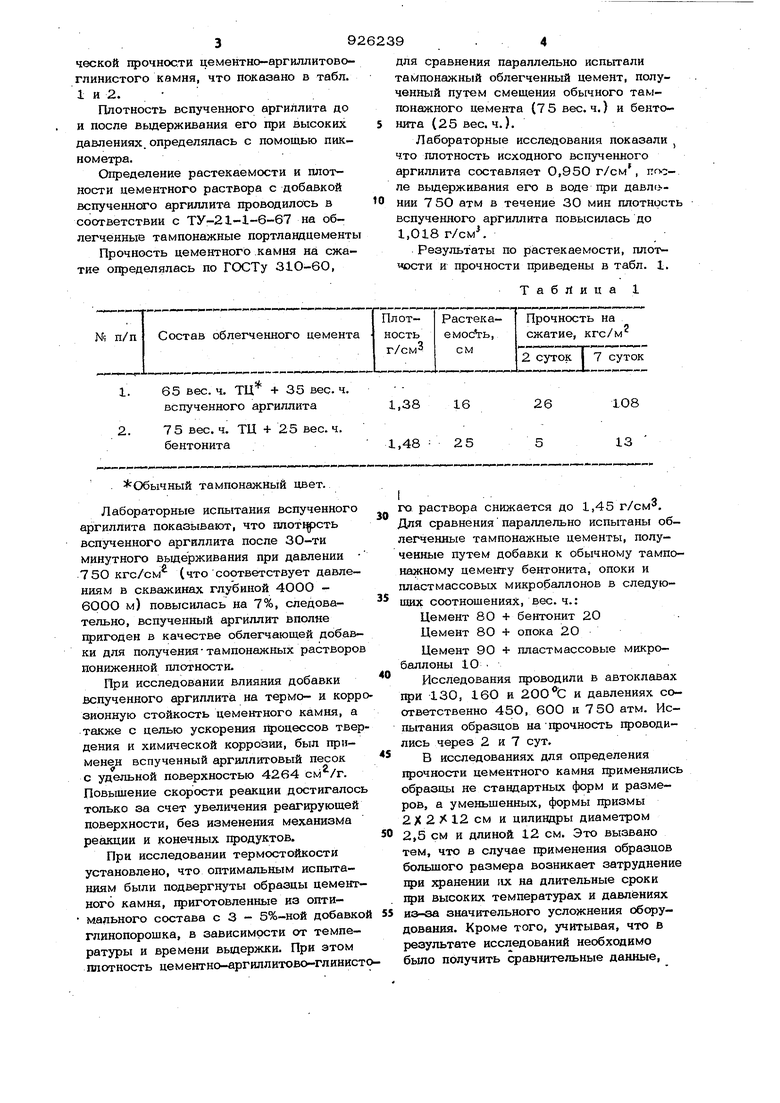

13 ГО раствора снижается до 1,45 г/см. Для сравнения параллельно испытаны облегченные тампонажные цементы, полученные путем добавки к обычному тампонажному цементу бентонита, опоки и пластмассовых микробаллонов в следующих соотношениях, вес. ч.: Цемент 80 + бентонит 20 Цемент 8О + опока 2О Цемент 90 пластмассовые микробаллоны 10 . Исследования проводили в автоклавах 1ФИ 130, 160 и 200 € и давлениях соответственно 45О, 600 и 750 атм. Испытания образцов на щзочность проводились через 2 и 7 сут, В исследованиях для определения прочности цементного камня применялись образцы не стандартных форм и размеров, а уменьшенных, формы призмы 2 X 2 12 см и цилиндры диаметром 2,5 см и длиной 12 см. Это вызвано тем, что в случае щэименения образцов болыиого размера возникает затруднение при хранении их на длительные сроки 1ФИ высоких температурах и давлениях из-за значительного усложнения оборудования. Кроме того, учитывая, что в результате исследований необходимо бьшо получить сравнительные данные,

сочли возможным использовать образцы неставдартных размеров..

Наполнитель

№№

Цемент, г

Виц пп

10

микробаллонь Критические значения гидродавлений составляют Как видно из табл. 2, гфочность цементного камня состава цемент 5О вес. ч. -f вспученный аргиллит 47 вес. ч Ч + глинопорошок 3 вес. ч. с ростом температуры и времени хранения увеличивается. Так, например, с увеличением температуры с 13ОС до 2 00 с через 2 сут прочность цементного камня увеличивает ся от- 18О до 244 кгc/cм к через 7 сут. - от 210 до 28О кгс/см. С добавками бентонита, опоки и плас тмассовых микробаллонов прочность цемекгного камня с увеличением температуры уменьшается. Так, например, при увеличении темпе ратуры с до 1фрчность составов вес. ч.: Цемент 80 + бекгонит 2О. . Цемент 80 + опока 20 Цемент 9О + пластмассовые мшфобаллоны 10 через 2 сут. уменьшается соответственно от 81,114 и 32 кгс/см до 18,65 и 15 кгс/см, а через 7 сут. соответственно от 77,157 и 37 кгс/см до 22,71 и 16 кгс/см.

Результаты исследований приведены в табл. № 2.,

Таблица 2

224 23О 244 28О

1818 22

98115 65 71

18

19

15

16

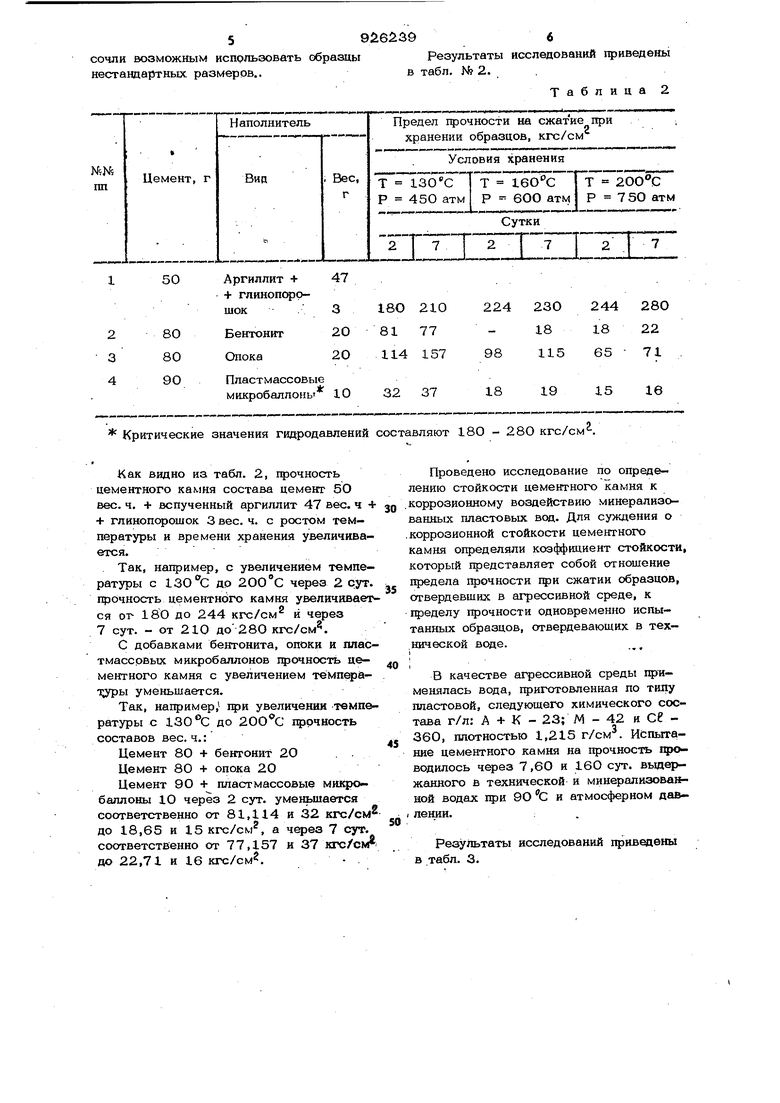

37 180 - 28О кгс/см. Проведено исследование по определению стойкости цементного камня к коррозионному воздействию минерализованных пластовых вод. Для суждения о коррозионной стойкости цементного камня определяли коэффициент стойкости, который представляет собой отношение предела прочности щ)к сжатии образцов, отвердевших в агрессивной среде, к пределу прочности одновременно испытанных образцов, отвердевающих в технической воде. В качестве агрессивной среды применялась вода, 1фиготовленная по типу пластовой, следующего химического состава г/л: А + К - 23; М - 42 и Сб 360, плотностью 1,215 г/см. Испытание цементного камня на прочность iq)Oводилось 7,60 и 160 сут. вьщержанного в технической и минерализова ной водах при 9О С и атмосферном давлении.: результаты исследований гфивецены в табл. 3.

о

г гсо

о

о

о

il

о

ю

О)

т-

о

О)

О) 05

.о о

см см

ф

i

8 g

о с

ф а

S 10 {- о

со

§ 8м

о о о

00 00 О)

сЧ с .99 Как видно из табл. 3, наилучшую Kop роаионную стойкость с добавками I OHBляют пластмассовые микробаллоны и аргиллит с 3% добавкой глинопорошка. Коэффициент коррозионной стойкости с добавками пластмассовых микробаллонод составляет через 7 сут. 1,15, через 6О сут. 1,4О и через 150 сут. 1,30, с добавкой аргиллита и 3% глинопорошк через 7 сут, 1,18, через 6О сут. 1,25 и через 150 сут. 1,22. С добавками бентонита и опоки коэффициент коррозий ной стойкости ниже единицы. Механическая прочность цементного камня на сжатие с добавкой аргиллита и 3% глинопорошка несколько выше по сравнению с остальными добавками, выдержанными как в технической, так и минерализованной воде. Так, на1фимер, прочность состава:, цемент 5О вес. ч. + аргиллит 47 вес. ч. + глинопорошок 3 вес. ч, составляет через 7 сут. в технической воде 144кгс/ и в минерализованной воде - 170кгс-см а через 150 сут. в технической воде 210 кгс/см и в минерализованной воде 256 кгс/см. Механическая прочность цемеигного , камня с добавками глины, опоки и пласт массовых микробаллонов составу вес. ч. цемент 8О + белтонит 20, цемент 80 + + опока и цемент 9О вес. ч. + пластмассовые микробаллоны 10 в технической воде через 7 сут. составляет соответственно 108,153. и 59 кгс/см, а в минерализованной воде через 7 сут. - соответственно 105,138 и 69 кг/см, через 150 сут. р технической воде соответственно 122, 134 и 95 кгс/см, в минерализованной воде соответственно 1О8,99 и 123 кгс/см. 9 Результаты исследований при высоких температурах и давлениях также показали, что введением в цементно-аргиллитово-глинистые растворы различных реагентов можно регулировать сроки схватывания. Полученный тампонажный раствор повьпиает надежность цементирования сква жин при наличии в поглощающих горизонтов, технических нарушений, а также в скважинах с большой высотой подъема цементного раствора, где 1фименение обычных цементных растворов может щзивести к гидроразрыву пласта. Формула изобретения Тампонажная смесь для щз иготовления тампонажного раствора для глубоких высокотемпературных скважин, включающая тампонажный портландцемент, облегчающую добавку и глинопорошок, отличающаяся тем, что, с целью повьш1ения прочности термо- и коррозионной стойкости получаемого, цементного камня, в качестве облегчающей добавки она содержит вспученный аргиллит при следующем соотношении компонентов, вес.%: Тампонажный портландцемент25-72Вспученный аргиллит25-70 Глинопорощок3-5 Источники информации, принятые во внимание при экспертизе 1.Булатов А. И. Цементирование глубоких скважин. М., Недра, 1964, с. 146. 2.Данюшевский В. С. и др. Сгфавочное руководство по тампонажным материалам. М., Недра, 1973, с. 76 (прототип).

Авторы

Даты

1982-05-07—Публикация

1975-06-04—Подача