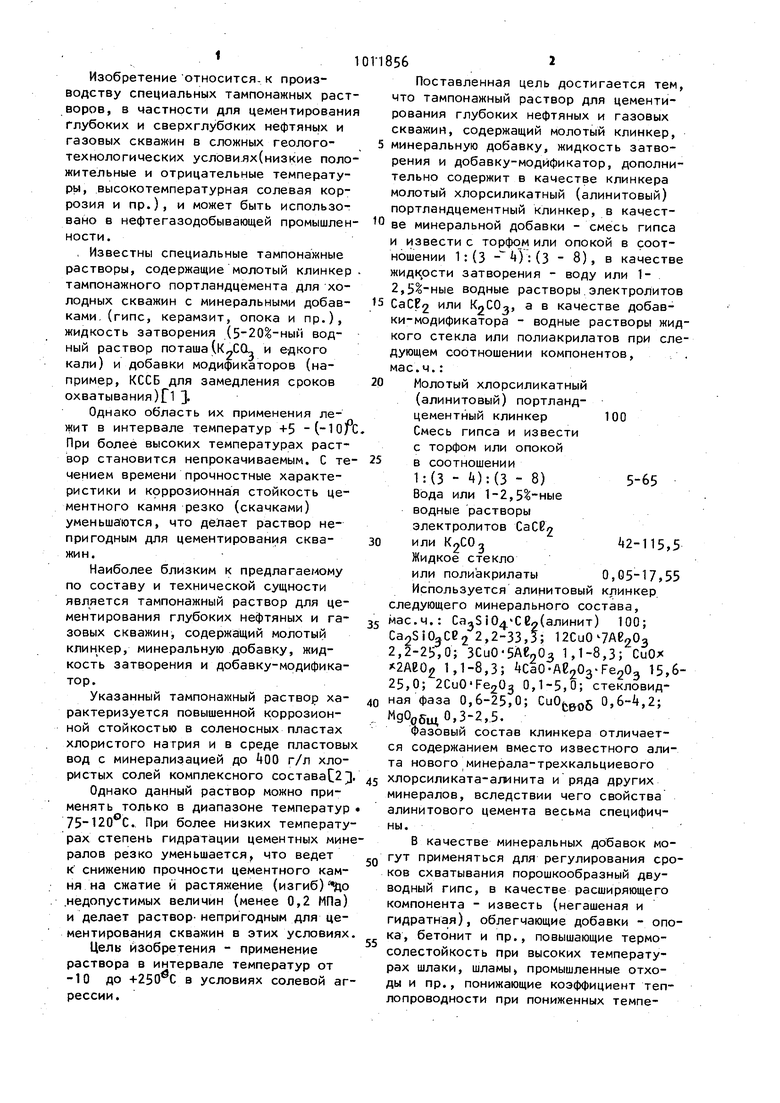

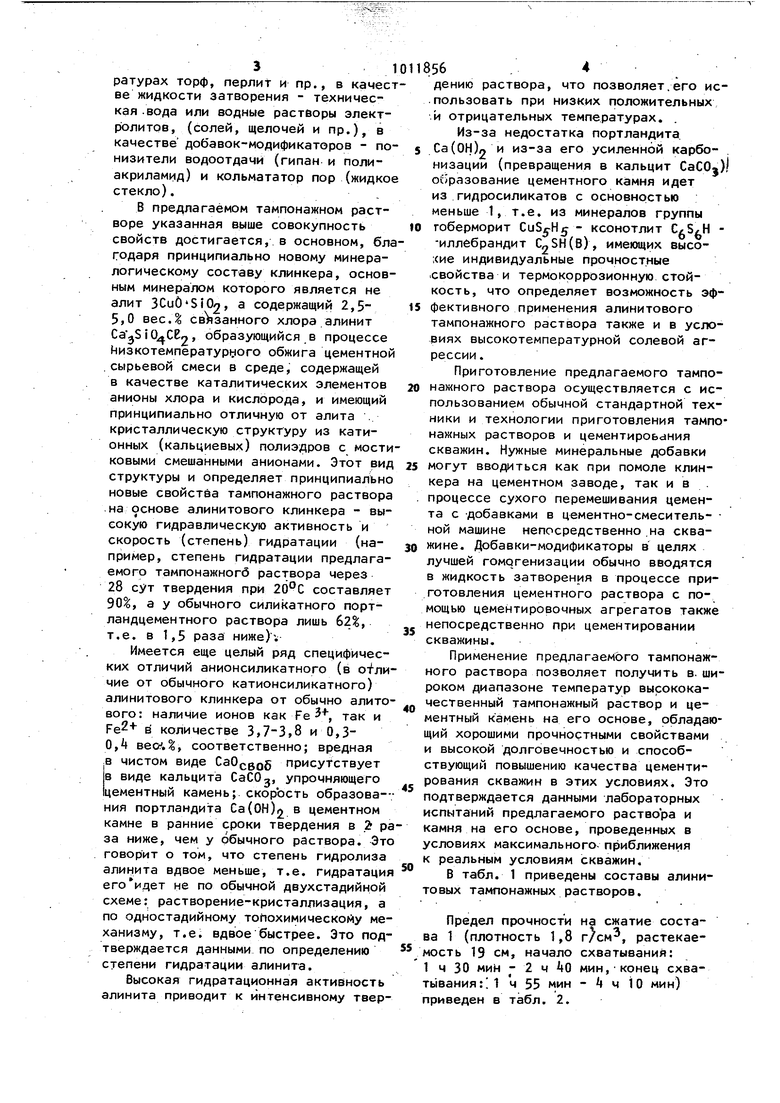

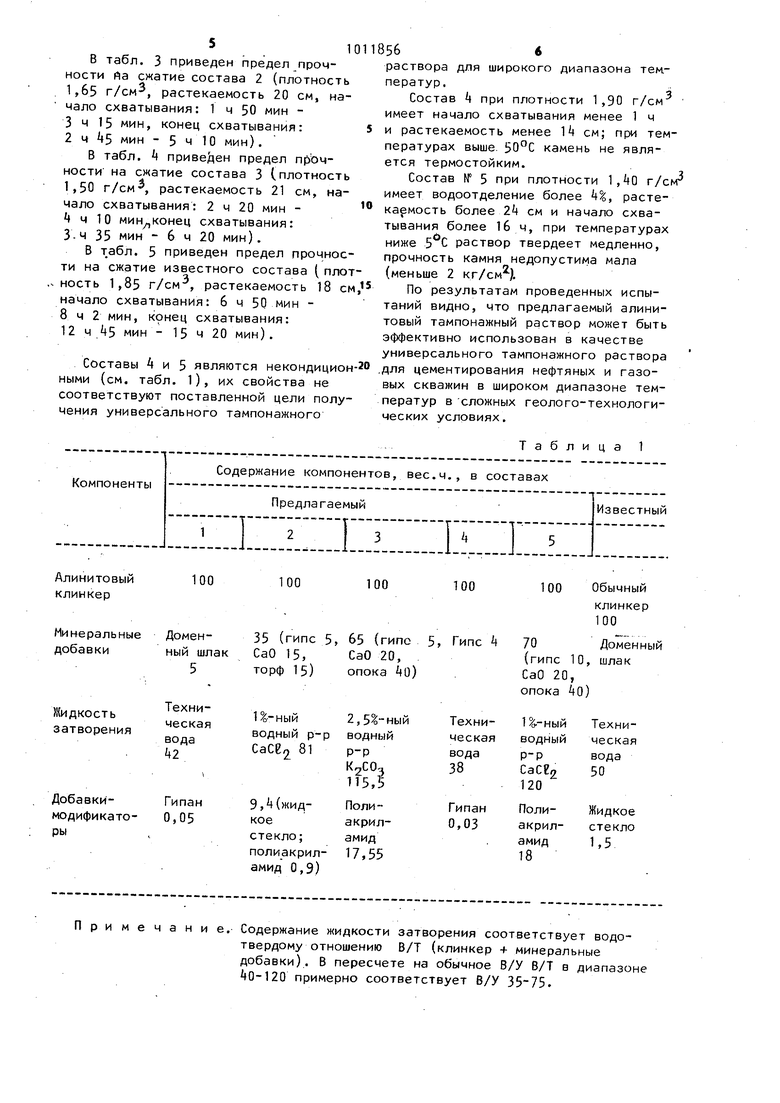

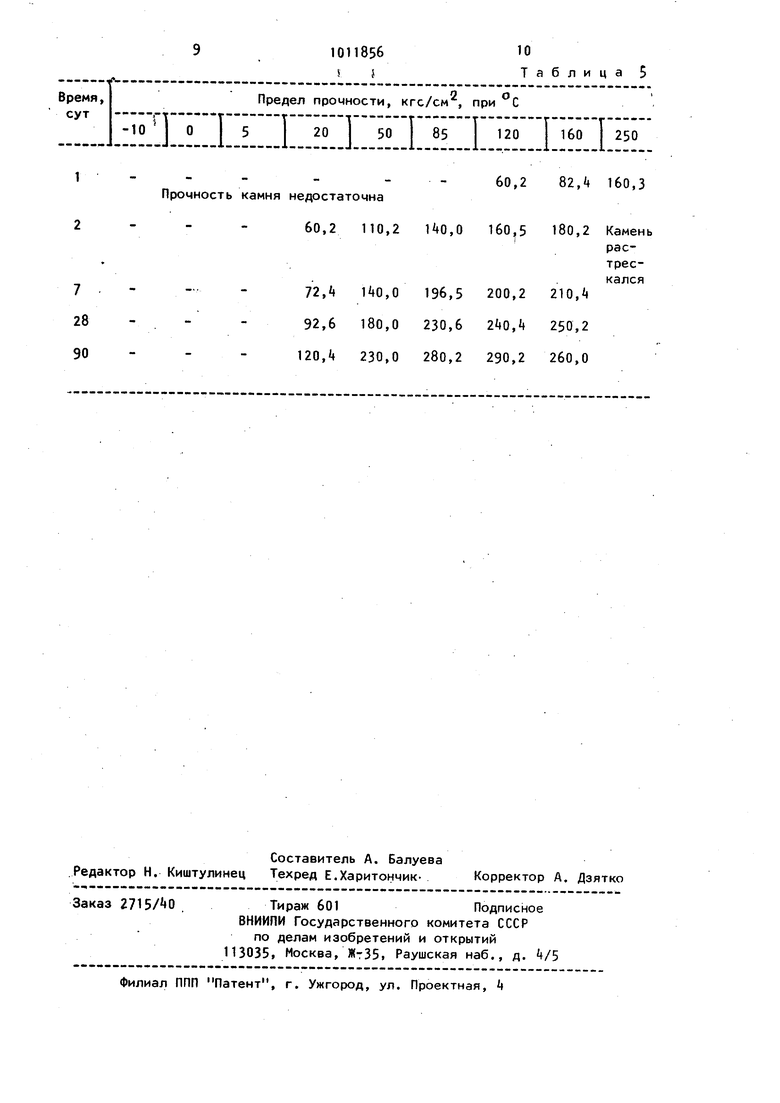

Изобретение относится.к производству специальных тампонажных раст воров, в частности для цементировани глубоких и сверхглубоких нефтяных и газовых скважин в сложных геологотехнологических услЬвиях(низкие поло жительные и отрицательные температуры, высокотемпературная солевая коррозия и пр.) и может быть использовано в нефтегазодобывающей промышлен ности. , Известны специальные тампонажные растворы, содержащие молотый клинкер тампонажного портландцемента для холодных скважин с минеральными добавками, (гипс, керамзит, опока и пр.), жидкость затворения (5-20%-ным водный раствор поташа( и едкого кали) и добавки модификаторов (например, КССБ для замедления сроков охватывания)Г1 J Однако область их применения лежит в интервале температур +5 -(-Ю/ При более высоких температурах раствор становится непрокачиваемым. С те чением времени прочностные характеристики и коррозионная стойкость цементного камня резко (скачками) уменьшаются, что де11ает раствор непригодным для цементирования скважин. Наиболее близким к предлагаемому по составу и технической сущности является тампонажный раствор для цементирования глубоких нефтяных и газовых скважин, содержащий молотый , минеральную добавку, жидкость затворения и добавку-модификатор. Указанный тампонажный раствор характеризуется повышенной коррозионной стойкостью в соленосных пластах хлористого натрия и в среде пластовы вод с минерализацией до 400 г/л хлористых солей комплексного составаС2 Однако данный раствор можно применять только в диапазоне температур 75-120с. При более низких температу рах степень гидратации цементных мин ралов резко уменьшается, что ведет к снижению прочности цементного камня на сжатие и растяжение (изгиб) .недопустимых величин (менее 0,2 МПа) и делает раствор- непригодным для цементирования скважин в этих условиях Цель изобретения - применение раствора в интервале температур от -10 до +250 С в условиях солевой ai рессии. Поставленная цель достигается тем, что тампонажный раствор для цементирования глубоких нефтяных и газовых скважин, содержащий молотый клинкер, минеральную добавку, жидкость затворения и добавку-модификатор, дополнительно содержит в качестве клинкера молотый хлорсиликатный (алинитовый) портландцементный клинкер, в качестве минеральной добавки - смесь гипса и извести с торфом или опокой в соотношении 1: (3 ):(3 - 8), в качестве жидкости затворения - воду или 12,5%-ные водные растворы,электролитов СаСВ2 или КяСОо, а в качестве добавки-модификатора - водные растворы жидкого стекла или полиакрилатов при следующем соотношении компонентов, . . мае.ч.: Молотый хлорсиликатный (алинитовый) портландцементный клинкер 100 Смесь гипса и извести с торфом или опокой в соотношении 1:(3 - ):(3 - 8)5-65 Вода или 1-2, водные растворы электролитов СаСЕ2 или К2С0242-115,5 Жидкое стекло или полиакрилаты0,05-17,55 Используется алинитовый к 1инкер следующего минерального состава, мае.ч.: Сао5 04С82(элинит) 100; Са25 ОзСе2 2,2-33,3; 12Cu0 7Ae20з 2,2-25,0; ЗСиО5АепОз 1,1-8,3; СиОх 2АЕ02 Ь1-8,3; СаО-Ае20зРе20з 15,625,0; 2СиОРе20з 0,1-5,0; стекловидная фаза 0,6-25,0; 0,6-4,2; МдОобщ° 5. Фазовый состав клинкера отличается содержанием вместо известного алита нового минерала-трехкальциевого хлорсиликата-агинита и ряда других минералов, вследствии чего свойства алинитового цемента весьма специфичны. В качестве минеральных добавок могут применяться для регулирования сроков схватывания порошкообразный двуводный гипс, в качестве расширяющего компонента - известь (негашеная и гидратная), облегчающие добавки - опока, бетонит и пр., повышающие термосолестойкость при высоких температурах шлаки, шламы, промышленные отходы и пр., понижающие коэффициент теплопроводности при пониженных температурах торф, перлит и пр., в качест ве жидкости затворения - техническая .вода или водные растворы электролитов, (солей, щелочей и пр.), в качестве добавок-модификаторов - понизители водоотдачи (гипан и полиакриламид) и кольмататор пор (жидкое стекло). В предлагаемом тампонажном растворе указанная выше совокупность свойств достигается, в основном, бла годаря принципиально новому минералогическому составу клинкера, основным минералом которого является не алит 3CuUSI02, а содержащий 2,55,0 вес,% св чзанного хлора а лини т i , образующийся в процессе йизкотемпературуого обжига цементной сырьевой смеси в среде, содержащей в качестве каталитических элементов анионы хлора и кислорода, и имеющий принципиально отличную от алита . кристаллическую структуру из катионных (кальциевых) полиэдров с мости ковыми смешанными анионами. Этот вид структуры и определяет принципиально новые свойства тампонажного раствора на основе алинитового клинкера - высокую гидравлическую активность и скорость (степень) гидратации (например, степень гидратации предлагаемого тампонажногб раствора через 28 сут твердения при 20°С составляет 90%, а у обычного силикатного портландцементного раствора лишь б2%, т.е. в 1,5 раза ниже)-; Имеется еще целый ряд специфических отличий анионсиликатного (в отли чие от обычного катионсиликатного) алинитового клинкера от обычно алито вого: наличие ионов как Fe 3, так и Fe в количестве 3,7-3,8 и 0,30,4 вео., соответственно; вредная .в чистом виде CaO(gQg присутствует в виде кальцита СаСО, упрочняющего цементный камень; скорость образования портландита Са(ОН)л в цементном камне в ранние сроки твердения в 7: р за ниже, чем у обычного раствора. Это говорит о том, что степень гидролиза алинита вдвое меньше, т.е. гидратация не по обычной двухстадийной схеме: растворение-кристаллизация, а по одностадийному тоОохимическойу механизму, т.е. вдвое быстрее. Это подтверждается данными по определению степени гидратации алинита. Высокая гидратационная активность алинита приводит к интенсивному твердению раствора, что позволяет/его ис.пользовать при низких положительных и отрицательных температурах. . Из-за недостатка портландита Са(ОН)п и из-за его усиленной карбонизации (превращения в кальцит СаСО)| образование цементного камня идет из гидросиликатов с основностью меньше 1, т.е. из минералов группы гоберморит ксонотлит C/S/H иллебрандит С25Н(В), имеющих высосие индивидуальные прочностные .свойства и термокрррозионную стойкость, что определяет возможность эффективного применения алинитового тампонажного раствора также и в условиях высокотемпературной солевой ai- рессии. Приготовление предлагаемого тампонажного раствора осуществляется с использованием обычной стандартной техники и технологии приготовления тампонажных растворов и цементирования скважин. Нужные минеральные добавки могут вводиться как при помоле клинкера на цементном заводе, так ив. процессе сухого перемешивания цемента с добавками в цементно-смеситель- ной машине непосредственно ,на скважине. Добавки-модификаторы в целях лучшей гомогенизации обычно вводятся в жидкость затворения в процессе приготовления цементного раствора с помощью цементировочных агрегатов также непосредственно при цементировании скважины. Применение предлагаемого тампонажного раствора позволяет получить в. широком диапазоне температур высококачественный тампонажный раствор и цементный камень на его основе, обладающий хорошими прочностными свойствами и высокой долговечностью и способствующий повышению качества цементирования скважин в этих условиях. Это подтверждается данными лабораторных испытаний предлагаемого раствора и камня на его основе, проведенных в УС.ПОВИЯХ максимального- приближения к реальным условиям скважин. В табл. 1 приведены составы алинитовых тампонажных растворов. Предел прочности на сжатие состава 1 (плотность 1,8 г/см, растекаемость 19 см, начало схватывания: 1 ч 30 мий - 2 ч АО мин,-конец схвать1вания: 1 ч 55 мин - 4 ч 10 мин) приведен в табл. 2. в табл. 3 приведен предел прочности йа сжатие состава 2 (плотност 1,65 г/см, растекаемость 20 см, на чало схватывания: 1 ч 50 мин 3 ч 15 мин, конец схватывания: 2 ц мин - 5 ч 10 мин). В табл. k приведен предел прочности на сжатие состава 3 (плотност 1,50 г/см, растекаемость 21 см, на чало схватывания: 2 ч 20 мин t ч 10 мин конец схватывания: 3. ч 35 мин - 6 ч 20 мин). В . 5 приведен предел прочно ти на сжатие известного состава ( пл ность 1,85 г/см, растекаемость 18 начало схватывания: 6 ч 50 мин 8 ч 2 мин, конец схватывания: 12 ч 45 мин - 15 ч 20 мин). Составы А и 5 являются некондицион-20 ными (см. табл. 1), их свойства не соответствуют поставленной цели получения универсального тампонажного 566 раствора для широкого диапазона температур. Состав 4 при плотности 1 ,90 г/см имеет начало схватывания менее 1 ч и растекаемость менее I см; при температурах выше. камень не является термостойким. Состав № 5 при плотности 1,0 г/см имеет водоотделение более k%, растекаемость более см и начало схватывания более 16 ч, при температурах ниже 5 раствор твердеет медленно, прочность камня недопустима мала (меньше 2 кг/см), По результатам проведенных испытаний видно, что предлагаемый алинитовый тампонажный раствор может быть эффективно использован в качестве универсального тампонажного раствора .для цементирования нефтяных и газовых скважин в широком диапазоне температур в сложных геолого-технологических условиях. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Расширяющийся тампонажный раствор | 1982 |

|

SU1081338A1 |

| Тампонажный раствор | 1983 |

|

SU1148974A1 |

| Дисперсноармированный тампонажный раствор для цементирования скважин и способ его получения | 1981 |

|

SU1006713A1 |

| Расширяющийся тампонажный раствор | 1986 |

|

SU1406344A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1996 |

|

RU2111340C1 |

| Тампонажный раствор | 1983 |

|

SU1148975A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1996 |

|

RU2101246C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2003 |

|

RU2244098C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2009 |

|

RU2418028C1 |

1. ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ .ЦЕМЕНТИРОВАНИЯ ГЛУБОКИХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН, содержащий молотый клинкер, минеральную добавку, жидкость затворения и добавку-модификатор, отличающийся тем, что, с целью применения раствора в интервале температур от до +250С в условиях солевой агрессии, он содержит в качестве клинкера молотый хлорсиликатный (алинитовый) портландцементный клинкер, в качестве минеральной добавки - смесь гипса и извести с торфом или опокой в соотношении 1:

При ме чание. Содержание жидкости затворения соответствует водотвердому отношению В/Т (клинкер + минеральные добавки). В пересчете на обычное В/У В/Т в диапазоне 0-120 примерно соответствует В/У 35-75.

Таблиц-а 2

Прочность камня недостаточна

60,2 110,2

72, Й0,0

92,6 180,0

120,if 230,0

60,2 82,4 160,3

180,2 Камень

160,5 растрескался

210,i

200,2 ,

250,2 260,0 290,2

Авторы

Даты

1983-04-15—Публикация

1981-05-27—Подача