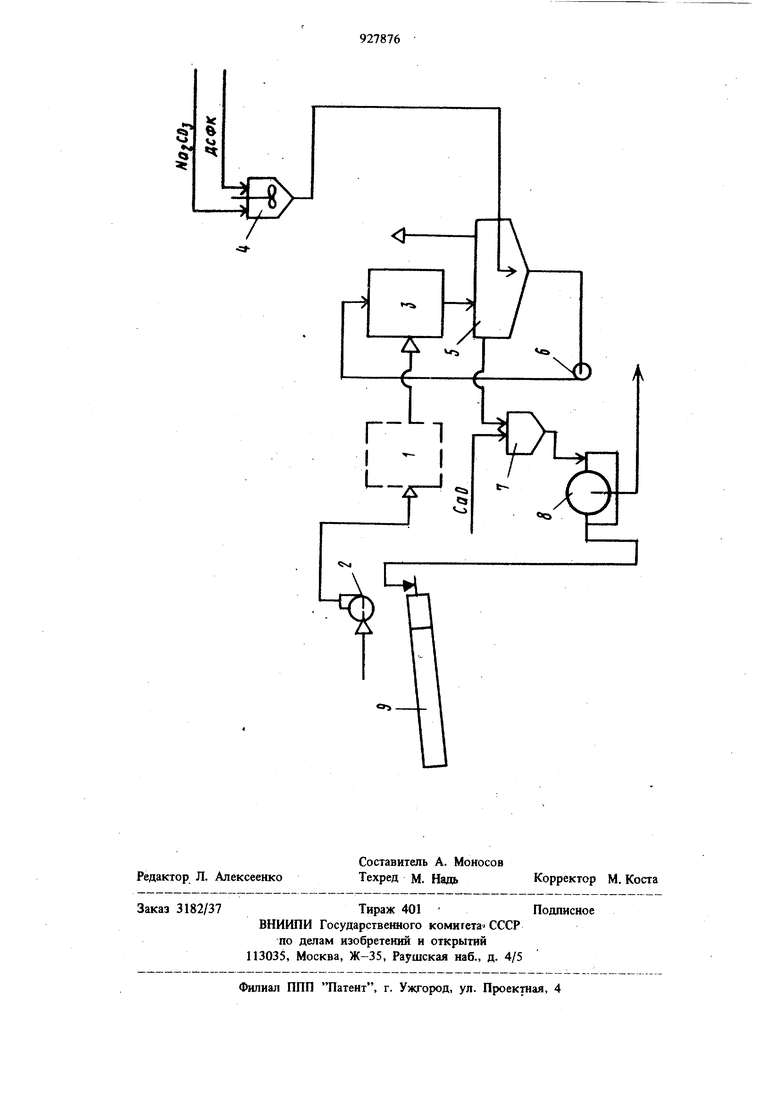

Изобретение относится к технологии регенс рации химикатов из промышленных отходов, в частности к технике извлечения серосодержаших соединений из газовых выбросов, и прн очистке дымовых газов содо- и известерегенерационных агрегатов сульфатно-целлюлозного производства. Известен способ регенерации каустизационного шлама известерегенерационных печей сульфатно-целлюлозного производства, включающий обжиг шлама, двухступенчатую промывку дымовых газов циркулирующей орошающей жидкостью с улавливанием пылевых частиц на первой ступени и улавливанием серо водорода на второй ступени суспензией гидроокиси кальция, полученной при улавливании пылевых частиц, осветление подскрубберной жидкости и возвращение уловленной пыли на обжиг 1. Недостатком известного способа является низкая степень очистки дымовых газов от сероводорода, равная 65%, обусловленная увеличением в поглотительном растворе концентрашш ионов сульфида и снижением значения рН раствора вследствие поглощения большого количества углекислого газа, присутствующего в дымовых газах. В результате быстро наступает равновесие между парциальным давлением сероводорода над поглотительным раствором и пар1шальным давлением сероводорода в дымовых газах, вследствие чего эффективность абсорбция резко снижается. Наиболее близким к изобретению является способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства путем обработки и окисления уловленных серосодержащих соединений в поглотительном растворе в присутствии растворенных в нем катализаторов кислородом воздуха 2. В результате окисления лепсолетучие соеди-. иення - сероводород и метнлмеркаптан переводятся в нелетучие (или малолетучие) соединения -тиосульфат (или сульфат) натрия к диметилансульфид. Это приводит к реэкому снижению равновесных концентраций серосодержащих соединений над поглотительным раствором и увеличению ;Л| фективности абсорбции. 39 Согласно известному способу в качестве катализаторов используют окислы переходных металлов: железа, кобальта, никеля или меда Отработанный раствор катализатора разделяют на два потока. Одни поток возвращают в сиijCTCMy циркуляции, второй с целью регенерации уловленных сернистых- соединений Hanpai, ляют на приготовление варочного щелока. Степень очистки сероводорода при содержанки углекислого газа в дымовых газах, равном 9,5%, не превышает 95%. ; Этот способ характеризуется недостаточно высокой степенью очистки сероводорода при значительно высоком содержании двуокиси углерода в дымовых газах. Известио, что каталитическая активность на риевых солей сульфоорталоцианннов кобальта при окислении соединений сульфидной серы н 1.5-2,0 поряуорса превышает активность окислов железа, меди и других переходаых металлов. Од нако использованию указанных высокоактивных катализаторов в процессах улавливания серосодержашчх газов из дымовых газов сулЬфатко-целлюлозного производства препятствуют возможность неуправляемого воздействия этих катализаторов на ход основного технологического процесса. Цель изобретения - повышение степени регенерации серосодержащих соединений. Поставленная цель достигается тем, что согласно способу регенерации химикатов из дымовых газов сульфатно-целлюлозного производства путем обработки предварительно очищенных от пыли газов циркулирующим щелочным раствором в присутствии окислительного катализатора с последую11Ц1М разделением отработанного раствора на два потока, первый из которых возвращают в систему циркуляции щелочного раствора, а второй подают на приготовление варочного ще лока, в качестве катализатора используют 0,01 0,05%-ный щелочной раствор натриевых солей сульфопроизводных фталоцианина кобальта, а из второго потока перед подачей его на приготовление варочного щелока отделяют катализатор обработкой этого потока окисью кальция. В результате обработки отработанного погл тительного раствора окисью кальция происходит связывание и осаждение сульфопроизводных фталоцианина кобальта путем перевода их легко растворимых натриевых солей в труднорастворимые кальциевые соли. Концентрация катализатора в циркулирующем растворе менее 0,01% не обеспечивает необходимой степени очистки дымовых газов от сероводорода, а концентрация катализатора более 0,5% приводит к неоправданию завышен ному его расходу. Оптимальная концентрация катализатора в поглотительном растворе составляет 0,025%. На чертеже представлена схема осуществления предлагаемого способа. Дымовые газы, вьщеляющиеся в процессе регенерации химикатов сульфатно-целлюлозного производства, после удаления из них пылевых частиц на I ступени в скруббере 1 транспортируют вентилятором 2 на 11 ступень для извлечения серосодержащих газов. Улавливание серосодержащих газов осуществляют в абсорбере 3, для орошения которого используют щелочной, напрнмер содовый, раствор. Для увеличения эффективности поглощения серосодержащих газов в щелочной раствор ВВОДЯТ окислительный катализатор - натриевые соли сульфопроизводных фталоцианина кобальта, например дисульфофталоцианин кобальта. Содовый раствор катализатора готовят в баке-мернике 4 путем загрузки в него порошкообразного катализатора и закачки содового раствора из отделения каустизации. В абсорбере 3 происходит поглощение серосодержащих газообразных компонентов и одновременное окисление их под действием кислорода, содержащего в дымовых газах, и окислительного катализатора, растворенного в оро: щающем растворе. Газожидкостная смесь из абсорбера поступает в каплеуловитель 5 для отделения очищенных газов от отработанного поглотительного раствора. Очищенные дымовые газы после каплеуловителя выбрасывают в атмосферу или направляют в дымовую трубу для рассеивания. Отработанный поглотительный раствор, содержащий продукты окисления уловленных серосодержащих соединений - тиосульфат (или сульфат) натрия, разделяют на два потока. Основную часть отработанного поглотительного раствора насосом 6 вновь направляют на орошение абсорбера 3, т.е. система работает в режиме ищркуляции. Часть отработанного поглотительного раствора пооядка 5%, отводят из контура циркуляции и направляют в смеситель 7, в который добавляют окись кальция для связывания и осаждения сульфопроизводных фталоцианина кобальта. Полученную суспензию, содержащую содовый раствбр и осажденную калыщеву соль сульфофталоцианина кобальта с избытком гидроокиси кальция направляют на вакуум-фильтр 8. Фильтрат - содовый раствор с продуктами окисления уловленных сернистых соединений после вакуум-фильтра 8 подают в отделение каустизации для приготовления варочного щелока. Осадок-кальциевую соль сульфофталоцианина кобальта с избытком гидроокиси кальция шламовым насосом -направляют в известере енерационную печь 9 для термического разрушения катализатора и последующего вывода продуктов его сжигания - сульфидов кобальта - из цикла производства с чериым шламом в системе полировки белого щелока.

Пример. Дымовые газы, образующиеся при обжиге каустизациониого шлама во врашающихся известерегенерашгоиных печах после удаления пылевых частиц иа ступени пылеулавливания в количестве 1200 им сухого газа иа тонну целлюлозы и содержание 0,2 г/им сухого газа сероводорода, 0,72 г/им сухого газа сернистого аигидрида, 5,4 г/нм . сухого газа (25 об.%) двуокиси углерода, при 70° С подают в абсорбер, орошаемый циркулирующим содовым раствором, содержащим 25 мг/л дисульфофталоцианина кобальта (считая иа основное вещество), т.е. концентрация солей в растворе катализатора составляет 0,025%.

Содовый раствор катализатора готовят в баке-мернике растворением порюшкообразного дисульфофталоцианина кобальта в 20%-ном (по весу) растворе кальцинированной соды. Раствор катализатора в баке-мериике доводят до концентрации 0,500 г/л, считая на основное вещество, и подают в каплеуловитель для смешиваиия с циркулирующим раствором.

В результате иепрерывной подпитки циркулирующего раствора свежим содовым «раствором катализатора при рН 12,0-12,5 величину рН циркулирующего раствора поддерживают на уровне 9,3-9,8.

Циркулирующая жидкость в количестве 1,5-2,0 л/м рабочего газа распыляется в форсунках до капель размером 500-800 мкм. На каплях происходит поглощение и одновременное окисление серосодержащих газов с эффективностью 95%.

Газожидкостная смесь после струйного газопромывателя поступает в каплеуловитель, откуда очищеиные газы, содержащие не более 0,01 г/м сухого сероводорода и 0,030 г/м сухого газа сернистого ангидрида выбрасываются в атмосферу.

Отработанный поглотительный раствор в количестве 4,13 м иа тонну целлюлозы вновь подают на орошение струйного газопромывателя, т.е. процесс ведут в режиме циркудяции Часть отработанного раствора в количестве 0,216 м на тонну целлюлозы подают в смеситель, куда для связывания и осаждения катализатора добавляют 7,6 кг на. тонну целлюлозы окиси кальция.

Образовавщуюся суспензию, содержащую 26 г/м кальциевой соли сульфофтапоцианина кобальта, 3,5 кг/м тиосульфата натрия,, 0,7 кг/м сульфата натрия, а также непрореаI гировавщий избыток окиси кальция и карбоната кальция направляют на вакуум-фильтр. Фильтрат - содовый раствор с продуктами окисления серосодержащих газов (тиосульфатом и сульфатом натрия) направляют в отделние каустизации I на приготовление белых щелоков, осадок - кальциевую соль сульфофталоцианина кобальта с избытком гидроокиси кальция и карбоната кальция подают шламовым насосом в известерегенерационную печь на обжиг.

Неорганическую часть катализатора в ввде сульфида кобальта в количестве 0,6 кг на тоину целлюлозы выводят с черным шламом из цикла производства.

Предлагаемый способ регенерации химикатов из дымовых газов сульфатно-целлюлозного прюизводства позволяет повысить степень их очистки от сероводорода по сравнению с известным способом с 65 до 95% при содержании в дымовых газах значительных количеств двуокиси углерода (порядка 25%).

Использование изобретения позволит уменьшить потери серы в производстве целлюлозы и существенно снизить загрязнение окружающей среды.

Формула изобретения

Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства путем обработки предвартельно очищенных от пыли газов циркулирующим щелочным

35 раствором в присутствии окислительного катализатора с последующим разделением отработанного раствора иа два потока, первый из которых возвращают в систему циркуляции щелочного раствора, а второй под. ют на приготовление варочного щелока, отличающнйс я тем, что, с целью повышения степени ре- . генерации серосодержащих соединений, в ка- честве катализатора используют 0,01-0,05%-ный щелочной раствор иатриевых солей сульфопроД5 изводных фталоциашша кобальта, а из второго потока перед подачей его на приготовление варочного щелока отделяют катализатор обработкой этого потока окисью кальция.

Источники информации,

SO принятые во внимание при экспертизе 1. Торф А. И. и др. Очистка дымовых га-зов известерегенерациоииых печей в сульфатноцеллюлозном производстве. М., ВНИПИЭлеспром, 1978, с. 24-31.

55 2. Патент СССР N 283097, кл. D 21 С 11/06, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1721155A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1761832A1 |

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1980 |

|

SU903420A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1989 |

|

SU1678937A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| Способ регенерации химикатов производства целлюлозы | 1988 |

|

SU1583506A1 |

| Способ регенерации химикатов сульфатного производства целлюлозы | 1980 |

|

SU878846A1 |

| Способ регенерации химикатов сульфатного производства целлюлозы | 1982 |

|

SU1024540A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1979 |

|

SU825748A1 |

| Установка для совместной регенерации химикатов из отработанных сульфитных щелоков производства целлюлозы | 1990 |

|

SU1715913A1 |

Авторы

Даты

1982-05-15—Публикация

1980-08-06—Подача