1

Изобретение относится к способам регенерации химикатов производства сульфатной целлюлозы и может быть использовано в целлюлозно-бумажной промышленности.

Известен способ регенерации скипидара из газовых выбросов при варке целлюлозы путем непрямого конденсирования и декантирования скипида- . ра при 60-93с с последукидим доулавливанием скипидара в насадочном скруббере в результате прямого контакта с водой 1).

Однако этот способ не предусматривает регенерацию серы из отходя- «5 щих газов и решает проблему регенерации химикатов лишь частично.

Известен также способ регенерации серы из парогазовых выбросов, 20 образующихся в процессе сульфатной варки целлюлозы, путем сжигания отходящих газов в содорегенерационных котлоагрегатах или изведтерегенерационных печах без предварительной конденсации. С целью улавливания серусодержащих газосообразных компонентов дымовые газы содо- или извбстерагенерационных агрегатов промывают щелочными растворами 2. JO

Однако этот способ, обеспечивая частичную регенерацию серы и одновременное обезвреживание дурнопахнущих газов, не предусматривает регенерации скипидара - ценного химического продукта.

Наиболее близким по технической сущности к предлагаемому способу является способ регенерации химикатов сульфатного производства целлюлозы, включающий ступенчатую обработку выдуваемых при варке парогазов циркулирующей промывной жидкостью, отделение скипидара, сжигание нескоиденсйррванных продуктов ступенчатой обработки и улавливание серусодержащих продуктов сжигания 3.

Однако при таком способе высока степень регенерации химикатов из iотходящих газов, а также 1 загрязненность атмосферы дурнопахнущими выбросами.

Цель изобретения - повышение степени регенерации химикатов и снижение загрязненности атмосферы дурнопахнущими парогазовыми выбросами.

Это достигается тем, что в способе регенерации химикатов сульфатного производства целлюлозы, включающем ступенчатую обработку выдуваемых

при варке парогаэов циркулирующей промывной жидкостью, отделение скипидара, сжигание несконденсированных продуктов ступенчатой обработки и уАавливание серуЪодерж5щих продуктов сжигания, на аждой ступени обработки осуществляют непрерывное охлаждение промывной жидкости до 1040С, сжигание проводят в присутстви катализатора окисления шпинельной структуры при ЗбО-700 с и объемной скорости 10000-30000 ч .:

Ступенчатую обработку предпочтительно проводить в струйных газопромывателях .

Способ регенерации химикатов осуществляют следуквдим образом.

Парогазо вые выбросы из варочного котла после терпентинного конденсатора обрабатываются прямым KOHTBJKTНЕЛМ способом охлажденной циркулирующей жидкостью,.например водой или крепким белым щелоком в две или более ступеней.

Непрерывное охлаждение промывной водой до температуры наиболее низкой, например способствует максимальному удалению из газового потока аэрозоля скипидара как вследствие конденсации, так и вследствие увеличения растворимости скипидара в воде с образованием водно-скипидарной эмульсии. Промывка raaqB охла)кденным, например 10-40 С крепким белым щелоком способствует максимальному улавливанию сернистых соединений характера (метилмекраптана и сероводорода) . Насыщенный сернисть ми соединениями крепкий белый щелок подают на варку, а. газовый поток, содержащий неуловленные сернистые соединения, направляют в реактор, заполненный катализатором окисления шпинельной структуры. В качестве катализатора могут ,быть использованы хромит меди, нанесенный на гамма-окись алюминия, или кристаллогидрат молибдата кобальта.

На поверхности катализатора происходит термическое разложение серусодержащих компонентов, фенолов, спиртов и других органических соединений. Продуктами реакции глубокого окисления являются двуокись серы, углекислый газ и вода.

Процесс глубокого окисления органических соединений на катализаторе осьЩествляют при ЗбО-ТОО С и объемных скоростях 10000-30000 ч Нижний предел оптимальных температур соответствует полному деструктивному окислению метилмеркаптана, Который имеет наиболее низкое значение предельно допускаемой концентрации срди всех компонентов парогазовых выбросов (ПДК метилмеркаптана равна Э1(Г мг/м) . Верхний предел температур обусловлен термостойкостью катализатора, т.е. сохранением его

длительной активности при повышенной температуре.

Границы интервалов объемных скоростей 10000-30000 ч соответствуют такому соотношению расходов очищаемого газа, разбавляющего воздуха и катализатора, при котором осуществляется окисление компонентов с учетом изменения их концентраций в парогазовых выбросах. Серусодержащий продукт каталитической реакции глубокого окисления (сернистый ангидрид: улавливают теплой водой, предназначенной для промывки целлюлозы.

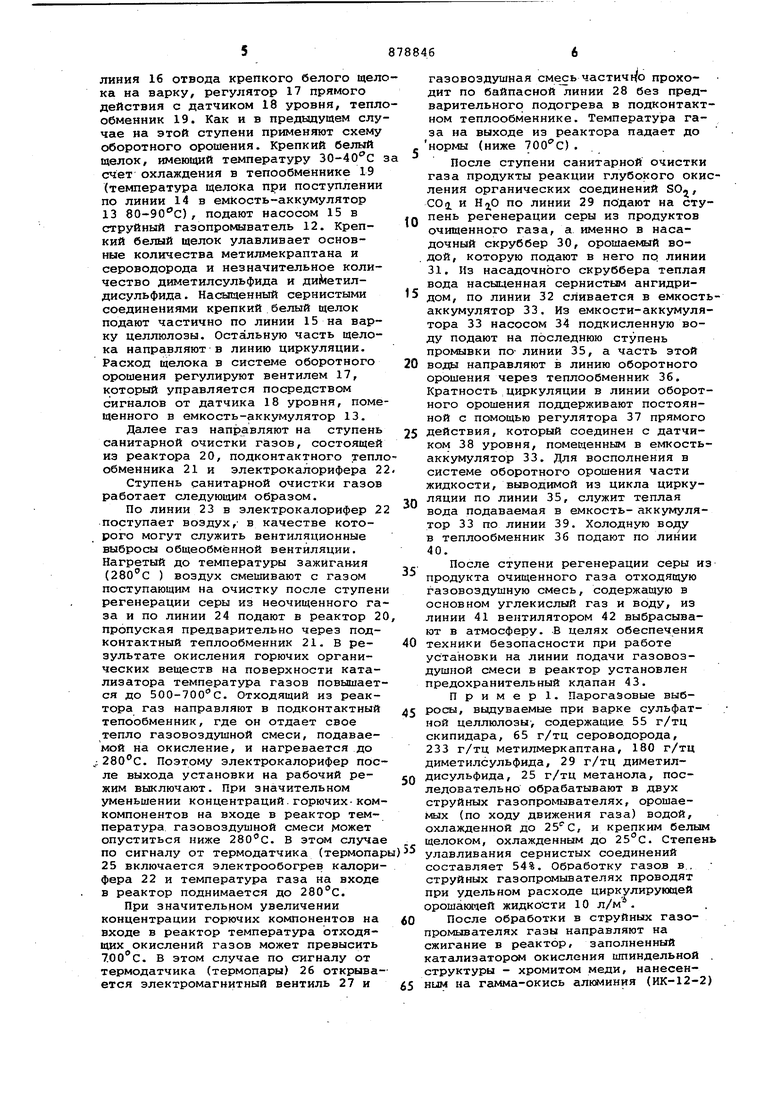

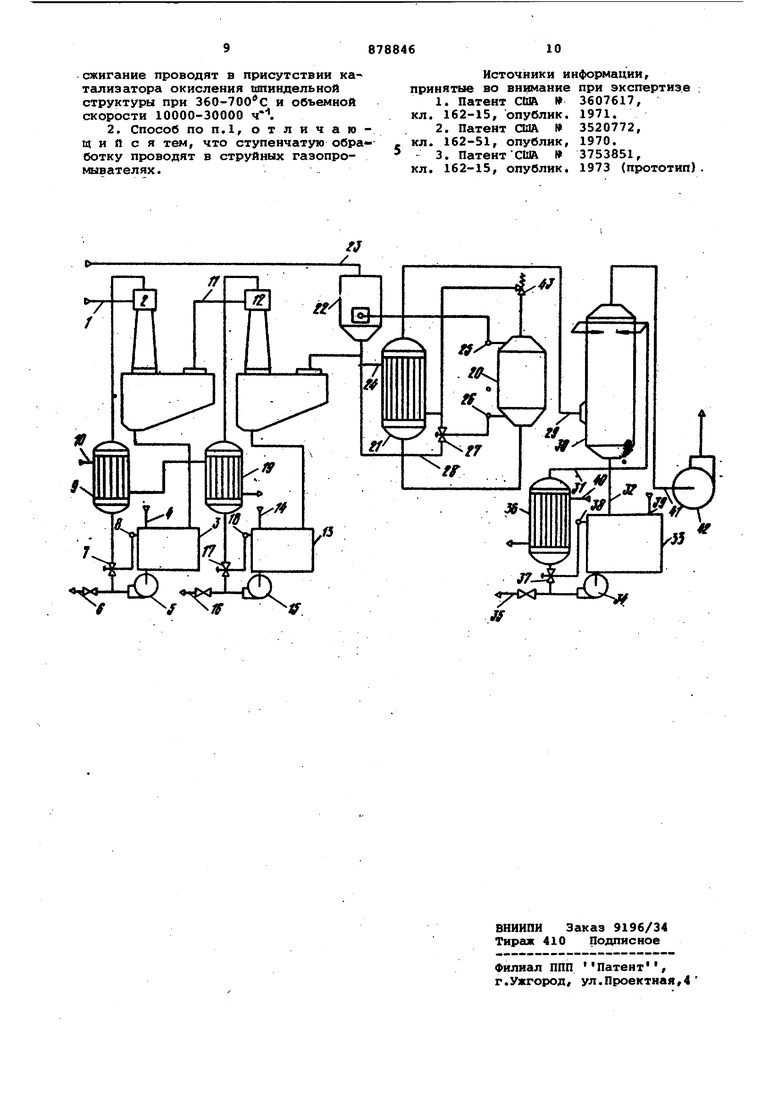

на чертеже изображена схема установки регенерации химикатов сульфатного производства, которая имеет четыре ступени ; регенерации скипи,дара j регенерации серы из неочищенного газа , санитарной очистки газа регенарации серы из продуктов очищенного газа.

Выдуваемые из варочного котла парогазовые выбросы после охлаждения в терпентинном конденсаторе направляют по линии 1 на ступень регенерации скипидара, основными элементами которой являются струйный газопромыватель 2, емкость-аккумулятор 3, в которую по линии 4 поступает холодная вода, насос 5, линия 6 отвода скипидара в отстойник, регулятор 7 прямого действия с датчиком 8 уровня и теплообменник 9.

Ступень регенерации скипидара работает.следующим образом.

Распыляемая в струйном газопромывателе вода при 10-20°С охлаждает парогазовую смесь, в результате чего происходит конденсация паров воды

и скипидара.Одновременно происходит: улавливание аэрозольных частиц скипидра и их растворение в воде с образование , водно-скипидарной эмульсии. Конденсат собиранзт в емкости-аккумуляторе 3, откуда насосом 5 подают частично по линии б в отстойник. Другую часть конденсата направляют в линию циркуляции и после охлаждения до 1020 С в теплообменнике 9 подают в струйный газопромыватель 2. Охлаждающей жидкостью в теплообменнике служит вода, поступающая в него по линии 10, Кратность циркуляции в линии оборотного орошения поддерживают постоянной при помощи регулятора 7 прямого действия, управляемого сигналами от датчика 8 уровня, установленного в емкости-аккумуляторе 3 с конденсатом.

Парогазовая смесь, из которой удалено основное количество паров воды и скипидара, направляют по линии 11 на ступень регенерации серы из неочищенного газа. Основными узлами ступени гвляются струйный газопромыватель 12, емкость-аккумулятор 13, в которую по линии 14 поступает горячий крепкий белый щелок, насос 15, ЛИНИЯ 16 отвода крепкого белого щел ка на варку, регулятор 17 прямого действия с датчиком 18 уровня, тепл обменник 19. Как и в предьадущем слу чае на этой ступени применяют схему оборотного орошения. Крепкий белый щелок, имеющий температуру 30-4О С счет охлаждения в тепообменнике 19 (температура щелока при поступлении по линии 14 в емкость-аккумулятор 13 80-90С) , подают насосом 15 в струйный газопромыватель 12. Крепкий белый щелок улавливает основные количества метилмекраптана и сероводорода и незначительное количество диметилсульфида и диА1етилдисульфида. Насыщенный сернистыми соединениями крепкий белый щелок подают частично по линии 15 на варку целлюлозы. Остальную часть щелока направляют в линию циркуляции. Расход щелока в системе оборотного орошения регулируют вентилем 17, который управляется посредством сигналов от датчика 18 уровня, поме щенного в емкость-аккумулятор 13. Далее газ направляют на ступень санитарной очистки газов, состоящей из реактора 20, подконтактного тепл обменника 21 и электрокалорифера 2 Ступень санитарной очистки газов работает следующим образом. По линии 23 в электрокалорифер 2 поступает воздух, в качестве которого могут служить вентиляционные выбросы общеобмённой вентиляции. Нагретый до температуры зажигания (280°с ) воздух смешивают с газом поступающим на очистку после ступен регенерации серы из неочищенного га за и по линии 24 подают в реактор 2 пропуская предварительно через подконтактный теплообменник 21. в результате окисления горючих органических веществ на поверхности катализатора температура газов повышает ся до 500-700 0. Отходящий из реактора газ направляют в подконтактный тепообменник, где он отдает свое тепло газовоздушной смеси, подаваемой на окисление, и нагревается до ;. 280с. Поэтому электрокалорифер пос ле выхода установки на рабочий режим выключают. При значительном уменьшении концентраций.горючих-ком компонентов на входе в реактор температура газовоздушной смеси может опуститься ниже . В этом случае по сигналу от термодатчика (термопар 25 включается электрообогрев кгшорифера 22 и температура газа на входе в реактор поднимается до . При значительном увеличении концентрации горючих компонентов на входе в реактор температура отходящих окислений газов может превысить 7.00°С. В этом случае по сигналу от термодатчика (термопары) 26 открывается электромагнитный вентиль 27 и газовоздушная частич1 о проходит по байпасной линии 28 без предварительного подогрева в подконтактном теплообменнике. Температура газа на выходе из реактора падает до нормы (ниже 700с) . После ступени санитарной очистки газа продукты реакции глубокого окисления органических соединений SO, COi и по линии 29 подают на ступень регенерации серы из продуктов очищенного газа, а именно в насадочный скруббер 30, орошаемый водой, которую подают в него по линии 31. Из насадочного скруббера теплая вода насыщенная сернистым ангидридом, по линии 32 сливается в емкостьаккумулятор 33. Из емкости-аккумулятора 33 насосом 34 подкисленную воду подают на последнюю ступень промывки по- линии 35, а часть этой воды направляют в линию оборотного орошения через теплообменник 36. Кратность циркуляции в линии оборотного орошения поддерживают постоянной с помощью регулятора 37 прямого действия, который соединен с датчиком 38 уровня, помещенным в емкостьаккумулятор 33. Для восполнения в системе оборотного орошения части жидкости, выводимой из цикла циркуляции по линии 35, служит теплая вода подаваемая в емкость- аккумулятор 33 по линии 39. Холодную воду в теплообменник 36 подают по линии 40. После ступени регенерации серы из продукта очищенного газа отходящую газовоздушную смесь, содержащую в основном углекислый газ и воду, из линии 41 вентилятором 42 выбрасывают в атмосферу. В целях обеспечения техники безопасности при работе установки на линии подачи газовоздушной смеси в реактор установлен предохранительный клапан 43. Пример 1. Парогазовые выбросы, выдуваемые при варке сульфатной целлюлозы-, содержащие 55 г/тц скипидара, 65 г/тц сероводорода, 233 г/тц метилмеркаптана, 180 г/тц диметилсульфида, 29 г/тц диметилдисульфида, 25 г/тц метанола, последовательно обрабатывают в двух струйных газопромывателях, орошаемых (по ходу движения газа) водой, охлажденной до , и крепким белым щелоком, охлажденным до 25с. Степень улавливания сернистых соединений составляет 54%. Обработку газов в.. струйных газопромывателях проводят при удельном расходе циркулирующей орошающей жидкости 10 л/м . После обработки в струйных газопромывателях газы направляют на сжигание в реактор, заполненный катализаторе окисления шпиндельной , структуры - хромитом меди, нанесенным на гамма-окись алюминия (ИК-12-2) Сжигание проводят при и объем ной скорости 20000 ч. Степень прев .решения серусрдержащих соединений , доставляет 100% Улавливание п: одукта серусодержащих газов (сернистого ангидрида) осуществляют в Насадочном скруббере, орошаемом производст венной водой, предназначенной дйя /1РОМЫВКИ целлюлозы, при плотности орошения 20 М7М. Очищенные газы, не содержащие . следов соединений восстановленной серы (СВ,ММ,дас,дадс) и скипидара, выбрасываются в атмосферу. Обцая степень регенерации по сумме сернис тых соединений (с учетом эффективности улавливания сернистого ангидрида в насадочном скруббере) состав ялет 91%. П р и м е р 2. Парогазовые выбросы, внщуваешле при варке целлюлозы, обрабатывают в струйных газопро мывателях согласно примеру 1 при температуре орошающей жидкости 40C Степень улавливания сернистых Со динений составляет 45%, После обработки в струйных газопромывателях проводят сжигание неул ленных серусодержащих газов в каталическом реакторе, заполненном ката лизатором марки ИК-12-2, при объемной скорости 30000 Степень превращения серусодержащих соединений составляет 100%. Улавливание продуктов сгорания серусодержащих соединений проводят согласно примеру 1. Общая степень регенерации по сум сернистых, соединений (с учетом эффе тивности улавливания сернистого ангидрида в насадочном скруббере) с тавляет 91%. Пример 3. Парогазовые выбро выдуваемые при варке целлюлойы обра Параметры

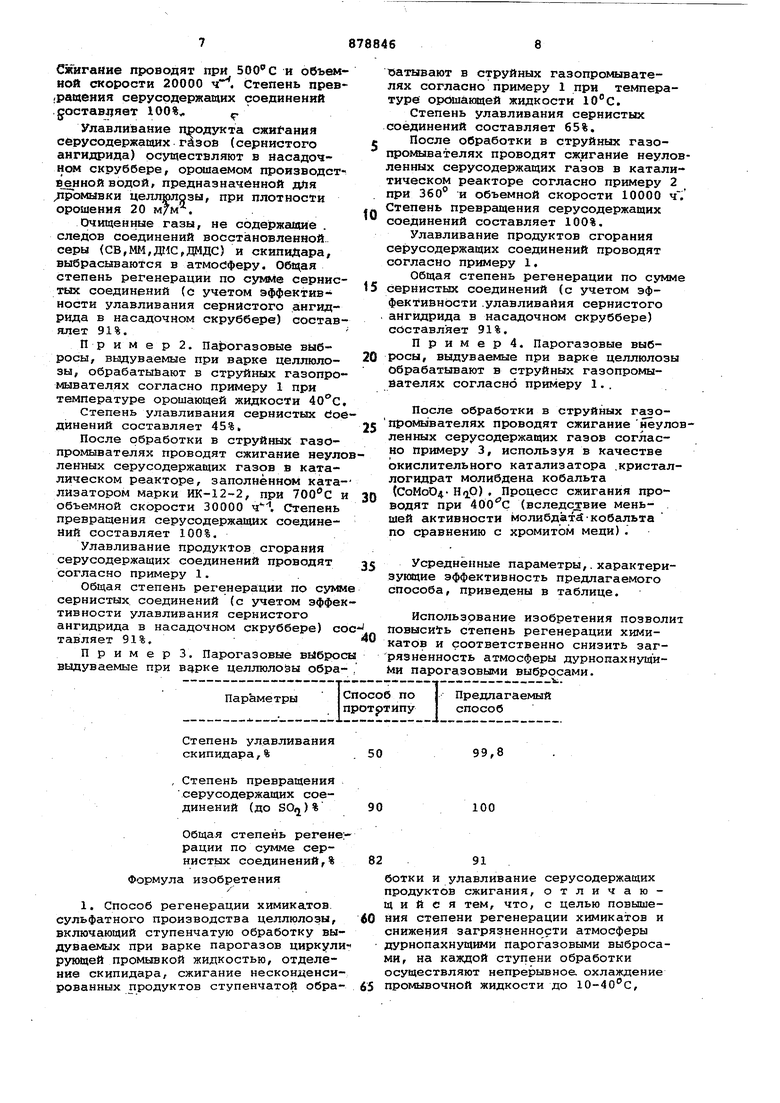

Степень улавливания скипидара,%

, Степень превращения серусодержащих соединений (до SO)%

Общая степень регене:- рации по сумме сернистых соединений,%

Формула изобретения

/

1. Способ регенерации химикатов, сульфатного производства целлюлозы, включающий ступенчатую обработку выдуваемых при варке парогазов циркулирующей промывкой жидкостью, отделение скипидара, сжигание несконденсированных продуктов ступенчатой обра99,8

100

91

ботки и улавливание серусодержащих продуктов сжигания, отличающийся тем, что, с целью повыше 0 ния степени регенерации химикатов и

снижения загрязненности атмосферы дурнопахн1Ш1ими парогазовыми выбросами, на каждой ступени обработки осуществляют непрерывное охлаждение

65 промывочной жидкости до 10-40с, ъатывают в струйных газопромывателях согласно примеру 1 при температуре орошающей жидкости . Степень улавливания сернистых оединений составляет 65%. После обработки в струйных газоромывателях проводят сжигание неуловенных серусодержащих газов в каталиическом реакторе согласно примеру 2 при 360° и объемной скорости 10000 ч . тепень превращения серусодержащих соединений составляет 100%. Улавливание продуктов сгорания серусодержащих соединений проводят согласно примеру 1. Общая степень регенерации по сумме сернистых соединений (с учетом эффективности .улавливайия сернистого ангидрида в насадочном скруббере) составляет 91%. П р и м е р 4. Парогазовые выбросы, выдуваемые при варке целлюлозы Обрабатывают в струйных газопромывателях согласно примеру 1.. После обработки в струйных гаэопроМЬ вателях проводят сжигание неуловленных серусодержащих газов согласно примеру 3, используя в качестве окислительного катализатора .кристаллогидрат молибдена кобальта (СоМоОд- HijO) . Процесс сжигания проводят при 400С (вследс гвие меньшей активности молибдатй-кобальта по сравнению с хромитом меди). Усредненные параметры,. характеризующие эффективность предлагаемого способа, приведены в таблице. Использрвание изобретения позволит повысить степень регенерации химикатов и соответственно снизить загрязненность атмосферы дурнопахнущиМи парогазовыми выбросами. Пр едла г а емый б по способ ипу

сжигание проводят в присутствии катализатора окисления шпиндельной структуры при 360-700 0 и объемной скорости 10000-30000 ч.

2. Способ по П.1, отличающийся тем, что ступенчатую обработку проводят в струйных газопромывателях.

Источники информации, принятые во внимание при экспертизе ;

1.Патент США 3607617, кл. 162-15, опублик. 1971.

2.Патент США 3520772, кл. 162-51, опублик, 1970.

3.ПатентСША 3753851,

кл. 162-15, опублик. 1973 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1980 |

|

SU927876A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1761832A1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1990 |

|

SU1721155A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ ИЗ ПАРОГАЗОВЫХ ВЫБРОСОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2079592C1 |

| Способ регенерации химикатов из дымовых газов сульфатно-целлюлозного производства | 1989 |

|

SU1678937A1 |

| Способ регенерации парогазовых выбросов при растворении плава сульфатного производства целлюлозы | 1982 |

|

SU1033612A1 |

| Способ обработки дымовых газов процесса сжигания отработанного щелока производства сульфатной целлюлозы | 1981 |

|

SU953052A1 |

| Способ регенерации каустизационного шлама сульфатного производства целлюлозы | 1980 |

|

SU903420A1 |

| Способ регенерации химикатов из парогазовых выбросов сульфатного производства целлюлозы | 1986 |

|

SU1395719A1 |

Авторы

Даты

1981-11-07—Публикация

1980-04-04—Подача