г

Изобретение относится к строительным машинам, а именно к конструкции молотов с гидроприводом и может быть использовано для погружения свай, фундаментных пирамид, шпунта, трамбования, рыхления грунта и других подобных работ.

Известен гидромолот, включающий ударную часть, пустотелый шток с распределительным золотником, напорную и сливную магистрали, гидроаккумулятор с поршнем И.

Недостатком этогсэ молота являются значительные потери энергии удара, вызванные большой длиной сливной магмст|эали с многочисленными переходами, из-за чего снижается скорость разрядки аккумулятора, что приводит к уменьшению энергии удара.

Кроме того, известному молоту присущи большие сопротивления при сливе жидкости, которые тормозят падение ударной части, что также сказывается на энергии удара. В итоге

снижается производительность молота. Значительная трудоемкость изготовления, вызванная большим числом уп. лотняемых посадочных мест, существенно удорожает конструкцию молота.

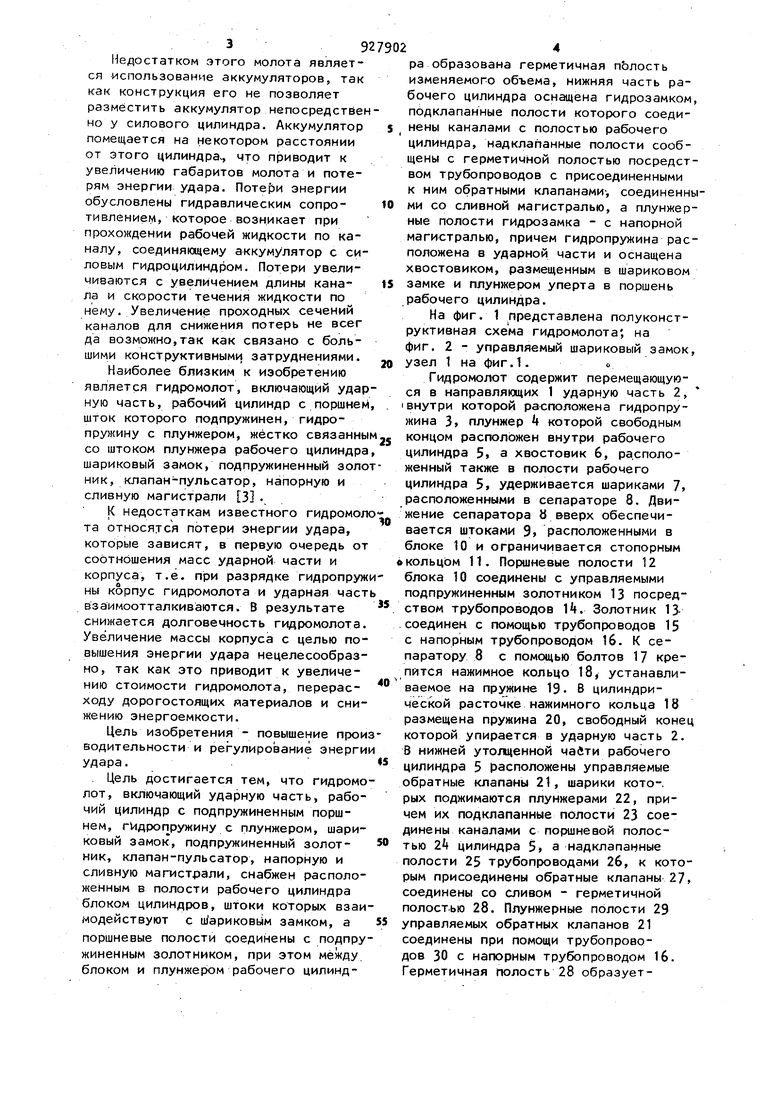

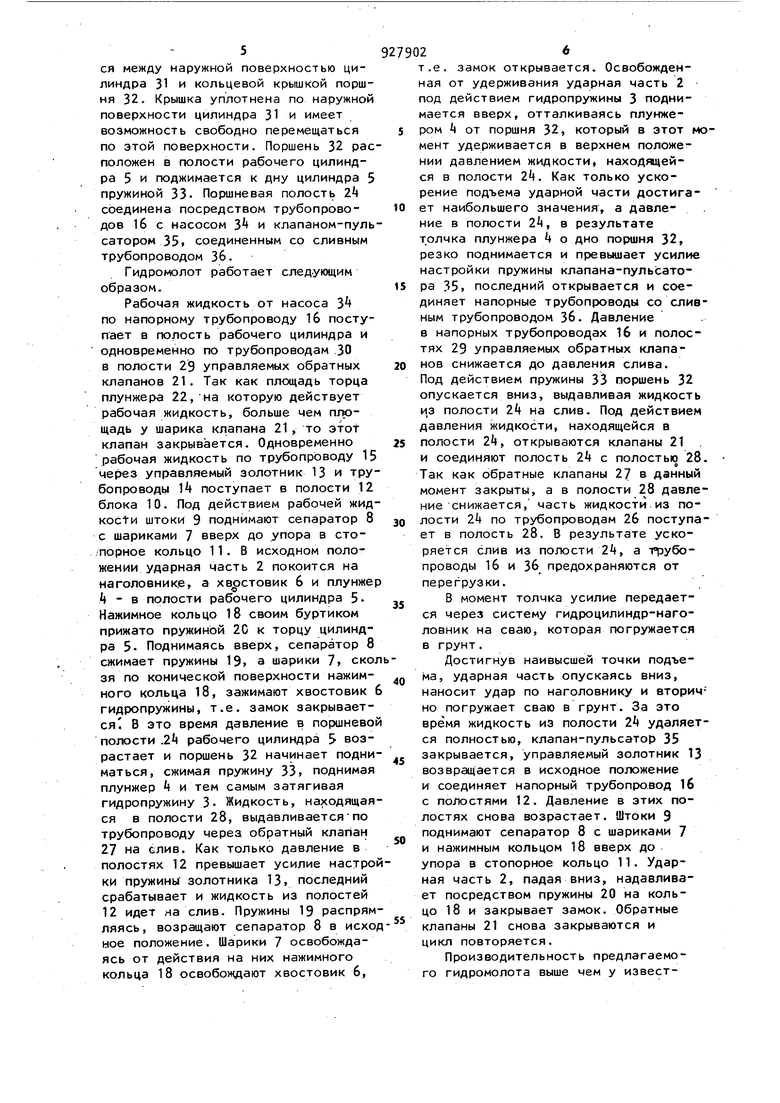

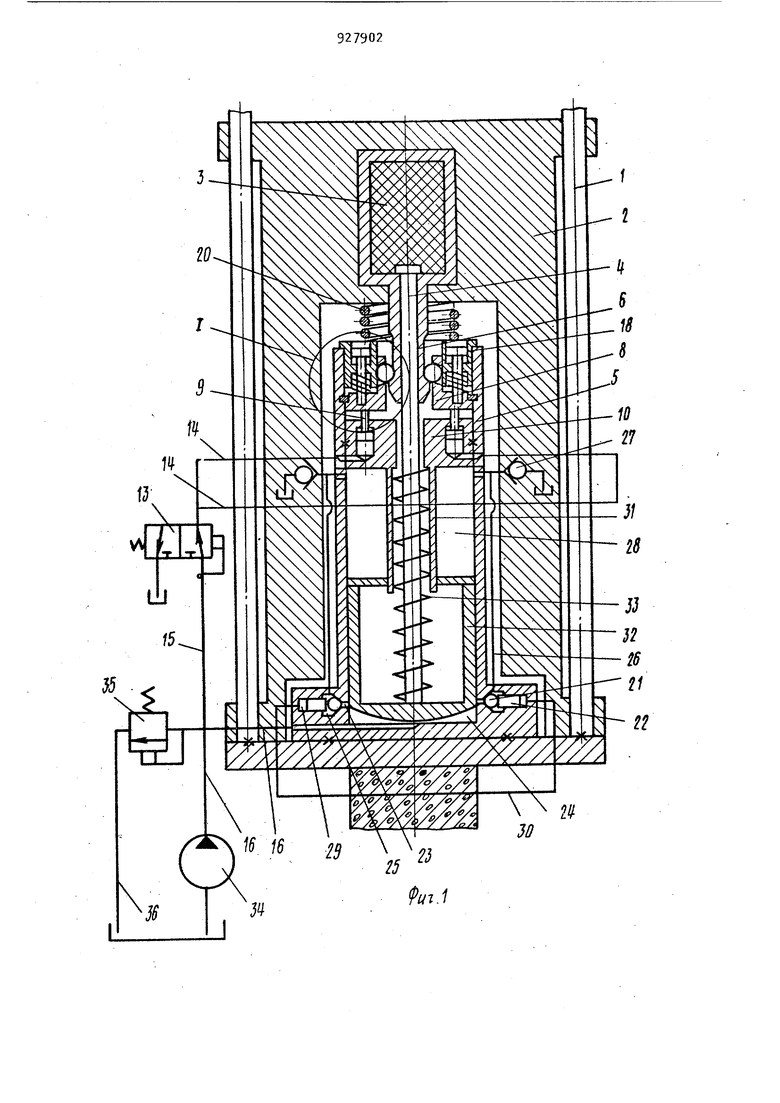

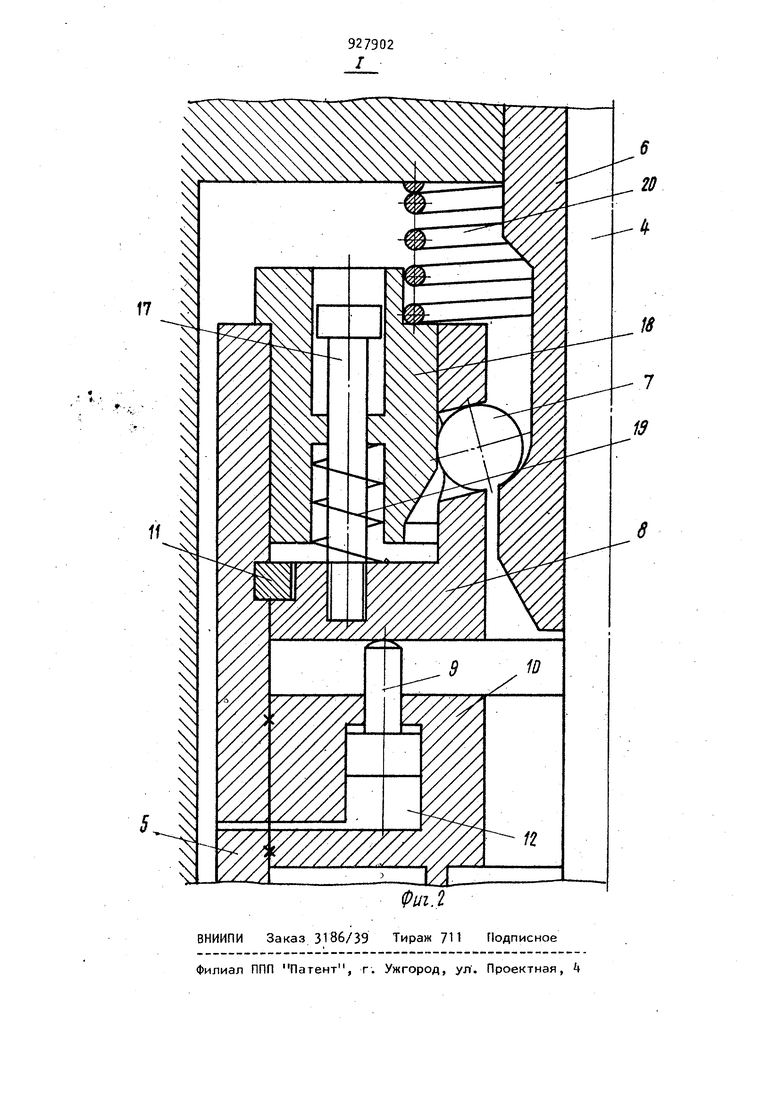

Известен гидромолот, включающий ударную часть, направляющие штанги, распределительное устройство с золотником, размещенным в корпусе, напорную и сливную магистрали, гидроаккумулятор с рабочей полостью и поршнем, через который пропущен подвижный стержень, другой конец которого проходит через концевую часть золотника, причем между последним и его корпусом установлен упор с отверстиями, сообщающими напорную магистраль с рабочей полостью аккумулятора. Золотник выполнен пустотелым с радиальными отверстиями, соединяющими его внутреннюю полость со сливной магистралью и полостью, образованной золотником и упором 2 . Недостатком этого молота является использование аккумуляторов, так как конструкция его не позволяет разместить аккумулятор непосредствен но у силового цилиндра. Аккумулятор помещается на некотором расстоянии от этого цилиндра, что приводит к увеличению габаритов молота и потерям энергии удара. Потери энергии обусловлены гидравлическим сопротивлением, которое возникает при прохождении рабочей жидкости по каналу, соединяющему аккумулятор с силовым гидроцилинд{зом. Потери увеличиваются с увеличением длины канала и скорости течения жидкости по нему. Увеличение проходных сечений каналов для снижения потерь не всег да возможно,так как связано с большими конструктивными затруднениями Наиболее близким к изобретению является гидромолот, включающий удар ную часть, рабочий цилиндр с поршнем шток которого подпружинен, гидропружину с плунжером, жёстко связанны со штоком плунжера рабочего цилиндра шариковый замок, подпружиненный золо ник, клапан-пульсатор, напорную и сливную магистрали 3. . К недостаткам известного гидромол та относятся потери энергии удара, которые зависят, в первую очередь от соотношения масс ударной части и корпуса, т.е. при разрядке гидропруж ны корпус гидромолота и ударная част взаимоотталкиваются. В результате снижается долговечность гидромолота. Увеличение массы корпуса с целью повышения энергии удара нецелесообразно, так как это приводит к увеличению стоимости гидромолота, перерасходу дорогостоящих материалов и снижению энергоемкости. Цель изобретения - повышение прои водительности и регулирование энерги удара. Цель достигается тем, что гидромо лот, включающий ударную часть, рабочий цилиндр с подпружиненным поршнем, гйдропружину с плунжером, шариковый замок, подпружиненный золотник, клапан-пульсатор, напорную и сливную магистрали, снабжен расположенным в полости рабочего цилиндра блоком цилиндров, штоки которых взаи модействуют с 11/ариков1 м замком, а поршневые полости соединены с подпру жиненным золотником, при этом между блоком и плунжером рабочего цилиндра образована герметичная пЬлость изменяемого объема, нижняя часть рабочего цилиндра оснащена гидрозамком, подклапанные полости которого соединены каналами с полостью рабочего цилиндра, надклепанные полости сообщены с герметичной полостью посредством трубопроводов с присоединенными к ним обратными клапанами-, соединенными со сливной магистралью, а плунжерные полости гидрозамка - с напорной магистралью, причем гидропружина расположена в ударной части и оснащена хвостовиком, размещенным в шариковом замке и плунжером уперта в поршень рабочего цилиндра. На фиг. 1 представлена полуконструктивная схема гидромолота, на фиг. 2 - управляемый шариковый замок, узел 1 на фиг.1. Гидромолот содержит перемещающуюся в направляющих 1 ударную часть 2, внутри которой расположена гидропружина 3 плунжер 4 которой свободным концом расположен внутри рабочего цилиндра 5, а хвостовик 6, ра.сположенный также в полости рабочего цилиндра 5, удерживается шариками 7. расположенными в сепараторе 8. Движение сепаратора Ь вверх обеспечивается штоками 9 расположенными в блоке 10 и ограничивается стопорным кольцом П. Поршневые полости 12 блока 10 соединены с управляемыми подпружиненным золотником 13 посредством трубопроводов И. Золотник 13соединен с помощью трубопроводов 15 с напорным трубопроводом 16. К сепаратору 8 с помощью болтов 17 крепятся нажимное кольцо 18 устанавливаемое на пружине 19- В цилиндрической расточке нажимного кольца 18 размещена пружина 20, свободный конец которой упирается в ударную часть 2. В нижней утолщенной чайти рабочего цилиндра 5 расположены управляемые обратные клапаны 21, шарики кото-, рых поджимаются плунжерами 22, причем их подклапанные полости 23 соединены каналами с поршневой полостью 2 цилиндра 5 а надклапанные полости 25 трубопроводами 26, к которым присоединены обратные клапаны 27 соединены со сливом - герметичной полостью 28. Плунжерные полости 29 управляемых обратных клапанов 21 соединены при помощи трубопроводов 30 с напорным трубопроводом 16. Герметичная гтолость 28 образуется между наружной поверхностью цилиндра 31 и кольцевой крышкой поршня 32. Крышка уплотнена по наружной поверхности цилиндра 31 и имеет возможность свободно перемещаться по этой поверхности. Поршень 32 рас положен в полости рабочего цилиндра 5 и поджимается к дну цилиндра 5 пружиной 33. Поршневая полость соединена посредством трубопроводов 16 с насосом 3 и клапаном-пуль сатором 35 соединенным со сливным трубопроводом 36. Гидромолот работает следующим образом. Рабочая жидкость от насоса 3 по напорному трубопроводу 16 поступает в полость рабочего цилиндра и одновременно по трубопроводам 30 в полости 29 управляемых обратных клапанов 21. Так как площадь торца плунжер а 22, на которую действует рабочая жидкость, больше чем птющадь у шарика клапана 21, то этот клапан закрывается. Одновременно рабочая жидкость по трубопроводу 15 через управляемый золотник 13 и тру бопроводы И поступает в полости 12 блока 10. Под действием рабочей жид кoctи штоки 9 поднимают сепаратор 8 с шариками 7 вверх до упора в сто/порное кольцо 11. В исходном положении ударная часть 2 покоится на наголовнике, а хв| стовик 6 и плунже k - в полости рабочего цилиндра 5. Нажимное кольцо 18 своим буртиком прижато пружиной 2С к торцу цилиндра 5. Поднимаясь вверх, сепаратор 8 сжимает пружины 19, а шарики 7, ско зя по конической поверхности нажимного кольца 18, зажимают хвостовик гидропружины, т.е. замок закрывается В это время давление в поршнево полости .2 рабочего цилиндра 5 возрастает и поршень 32 начинает подни маться, сжимая пружину 33, поднимая плунжер k и тем самым затягивая гидропружину 3. Жидкость, находящая ся в полости 28, выдавливается ПО трубопроводу через обратный клат1ан 27 на слив. Как только давление в полостях 12 превышает усилие настро ки пружины золотника 13, последний срабатывает и жидкость из полостей 12 идет на слив. Пружины 19 распрям ляясь, возращают сепаратор 8 в исхо ное положение. Шарики 7 освобождаясь от действия на них нажимного кольца 18 освобождают хвостовик 6, 26 т.е. замок открывается. Освобожденная от удерживания ударная часть 2 под действием гидропружины 3 поднимается вверх, отталкиваясь плунжером k от поршня 32, который в этот момент удерживается в верхнем положении давлением жидкости, находящейся в полости . Как только ускорение подъема ударной части достигает наибольшего значения, а давление в полости 2, в результате толчка плунжера о дно поршня 32, резко поднимается и превышает усилие настройки пружины клапана-пульсатора 35, последний открывается и соединяет напорные трубопроводы со сливным трубопроводом 36. Давление в напорных трубопроводах 16 и полостях 29 управляемых обратных клапанов снижается до давления слива. Под действием пружины 33 поршень 32 опускается вниз, выдавливая жидкость и,з полости 2k на слив. Под действием давления жидкости, находящейся в полости 24, открываются клапаны 21 . и соединяют полость 2k с полостью 28. Так как обратные клапаны 27 в данный момент закрыты, а в полости 28 давление снижается, часть жидкости.из полости 2 по трубопроводам 26 поступает в полость 28. В результате ускоряется слив из полости , а трубопроводы 16 и 36 предохраняются от перегрузки. В момент толчка усилие передается через систему гидроцилиндр-наголовник на сваю, которая погружается в грунт. Достигнув наивысшей точки подъема, ударная часть опускаясь вниз, наносит удар по наголовнику и вторично погружает сваю в грунт. За это время жидкость из полости 2 удаляется полностью, клапан-пульсатор 35 закрывается, управляемый золотник 13 возвращается в исходное положение и соединяет напорный трубопровод 1б с полостями 12. Давление в этих полостях снова возрастает. Штоки 9 поднимают сепаратор 8 с шариками 7 и нажимным кольцом 18 вверх до упора в стопорное кольцо 11. Ударная часть 2, падая вниз, надавливает посредством пружины 20 на кольцо 18 и закрывает замок. Обратные клапаны 21 снова закрываются и цикл повторяется. Производительность предлагаемого гидромолота выше чем у известных в 1, раза. Выше также его энергоемкость и КПД. Это можно объ нить более полным использованием энергии толчка и энергии падения ударной части. Регулирование энергии удара способствует более качест венному погружению сваи в грунт при нивелировании их по высоте. Формула изобретения Гидромолот, включающий ударную часть, рабочий ц 1линдр с подпружиненным поршнем, гидропружину с плунжером, шариковый замок, подпру)йиненный золотник, клапан-пульсатор, напорную.и сливную магистрали, о т л и м-а ю щ и и с я тем, что, с целью повышения производительности и регулирования энергии удара, . снабжен расположенным в г|ояо ти рабочего цилиндра блоком цилиндров, штоки которых взаимодействуют с шариковым Замком, а поршневые полости соединены с подпружиненным зо лотником, при этом между блоком 28 и плунжером рабочего цилиндра образована герметичная полость изменяемого объема, нижняя часть рабочего цилиндра оснащена гидрозамком, подклапанные полости которого соединены каналами с полостью рабочего цилиндра, надклапанные полости сообщены с герметичной полостью посредством трубопроводов с присоединенными к ним обратными клапанами, соединенными со сливной магистралью, а плунжерные полости гидрозамка - с напорной магистралью, причем гидропружина расположена в ударной масти и оснащена XBOCTOI виком,размещенным 8 шариковом замке, и плунжером уперта в поршень рабочего цилиндра. Источники информации, принятые во внимание при экспертизе 1.Авторсшэе свидетельство СССР № 3753k7, кл. Ё 02 D 7/10, 1973. 2.Авторское сейдетель ство СССР ff А2173, кл. Е 02 D 7/10, 197. 3.Авторское свидетельство СССР Но заявке Я 2695785/39-33, кл. Е 02 Р 7/10, 12.12.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидромолот | 1981 |

|

SU1025798A1 |

| Гидромолот | 1978 |

|

SU802457A1 |

| Гидромолот | 1981 |

|

SU968176A1 |

| Гидромолот | 1983 |

|

SU1165743A1 |

| Гидромолот | 1978 |

|

SU767283A1 |

| Гидромолот | 1988 |

|

SU1565962A1 |

| Гидромолот | 1979 |

|

SU874871A1 |

| Гидромолот | 1977 |

|

SU708012A1 |

| Гидромолот | 1985 |

|

SU1286679A1 |

| Гидромолот | 1982 |

|

SU1073378A1 |

Авторы

Даты

1982-05-15—Публикация

1979-01-24—Подача