(5) ВИХРЕВОЙ АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ ЗЕРНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой аппарат для охлаждения зернистого материала | 1983 |

|

SU1113648A1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2255808C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2408430C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2337595C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2341331C1 |

| Вихревой аппарат для охлаждения зернистого материала | 1984 |

|

SU1239496A1 |

| МУКОМОЛЬНАЯ МЕЛЬНИЦА | 1995 |

|

RU2093265C1 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| Способ повышения аэротермодинамической эффективности аппарата воздушного охлаждения и устройство для его реализации | 2019 |

|

RU2716341C1 |

| СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ С ЦИКЛОННО-ВИХРЕВОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2008 |

|

RU2382885C2 |

1

Изобретение относится к охлаждению сыпучих материалов охлаждающим воздухом и может найти применение в промышленности просмстройматериалов или в сельском хозяйстве.

Известно устройство для охлаждения сыпучих материалов, содержащее корпус с расположенной внутри него перфорированной стенкой в виде вертикальных пластин, скрепленных ребрами жесткости, пaтpy0kи для подачи и отбора хладагента, затвор для выгрузки материала и распределительную перфорированную трубу, подвешенную посредством переходника на патрубках для подачи хладагента. На вертикальных пластинах перфорированной стенки закреплены параллельные наклонные пластины, образующие с вертикальными пластинами неподвижные жалюзи. Материал подается в пространство между внутренней стенкой и распределителем, а хладагент подается в распределитель. Затем хладагент проходит

через поры материала и охлаждает его. После прохода слоя материала хладагент поступает через щели внутренней стенки в полость между наружной и внутренней стенкой, откуда отсасывается через патрубок 1 J.

Недостатками данного устройства являются низкая скорость охлаждения из-за большого сопротивления оказываемым плотным слоем сыпучего материа10ла к хладагенту при прохождении сквозь него, большая неравномерность охлаждения нагретого материала по толщине слоя. Зти недостатки снижают производительность устройства и скорость

ts охлаждения материала.

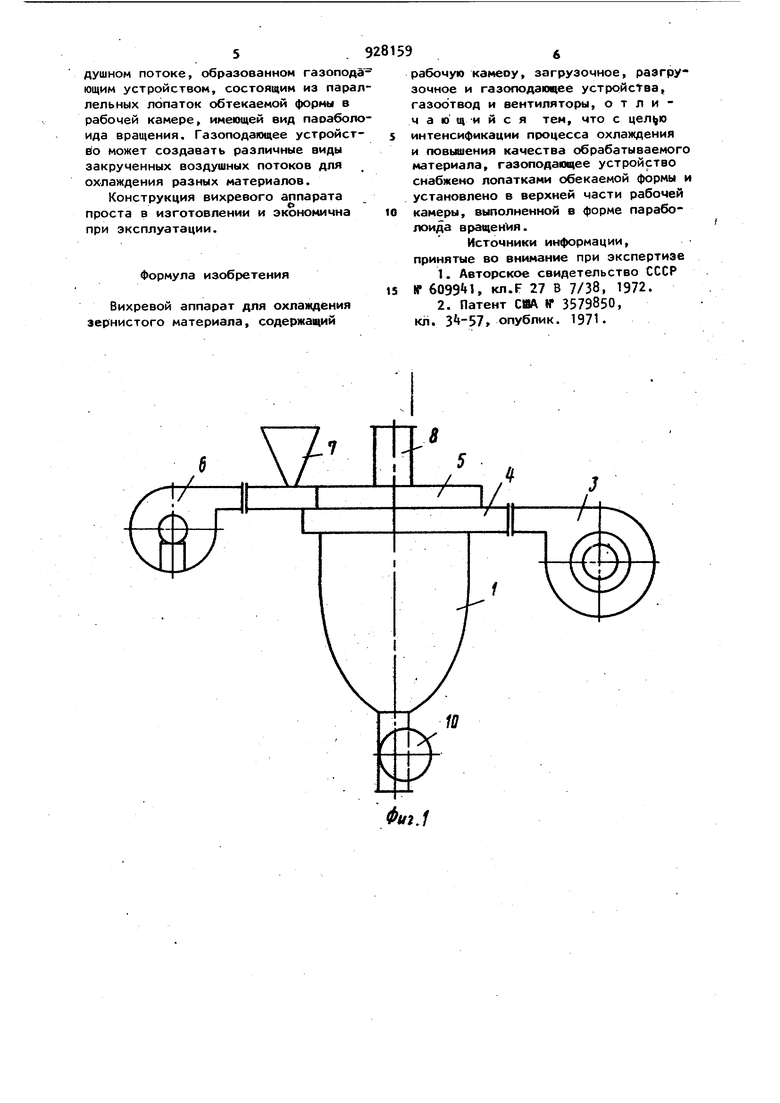

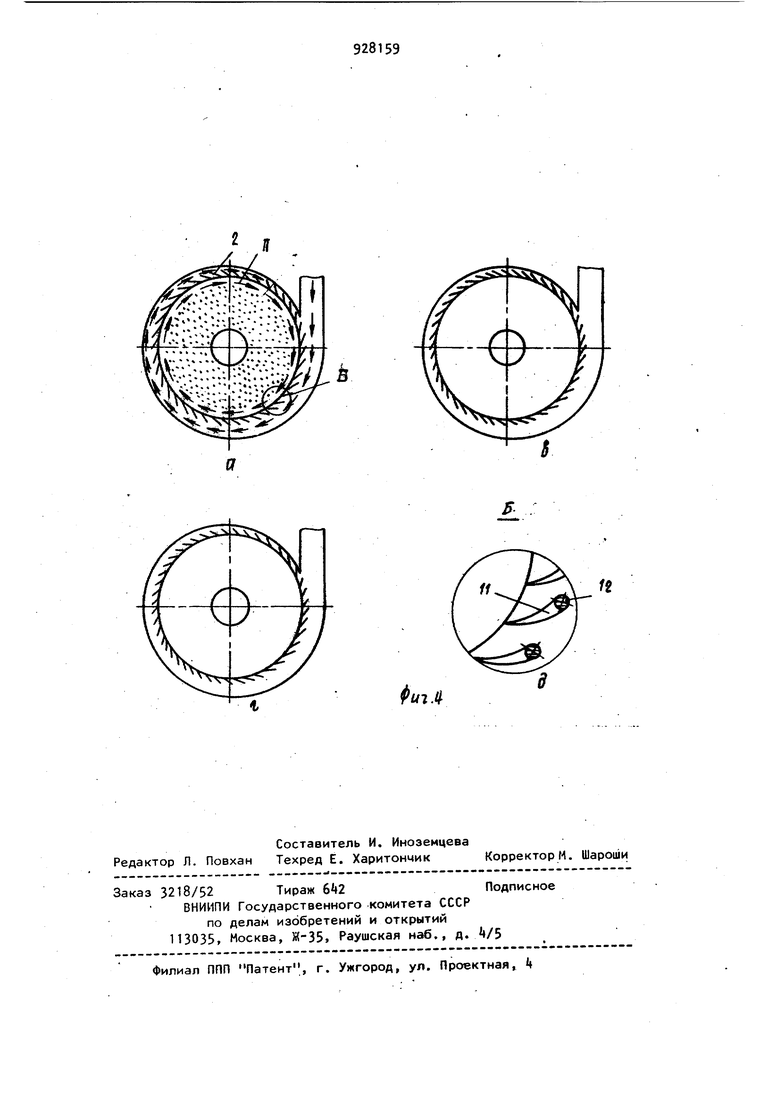

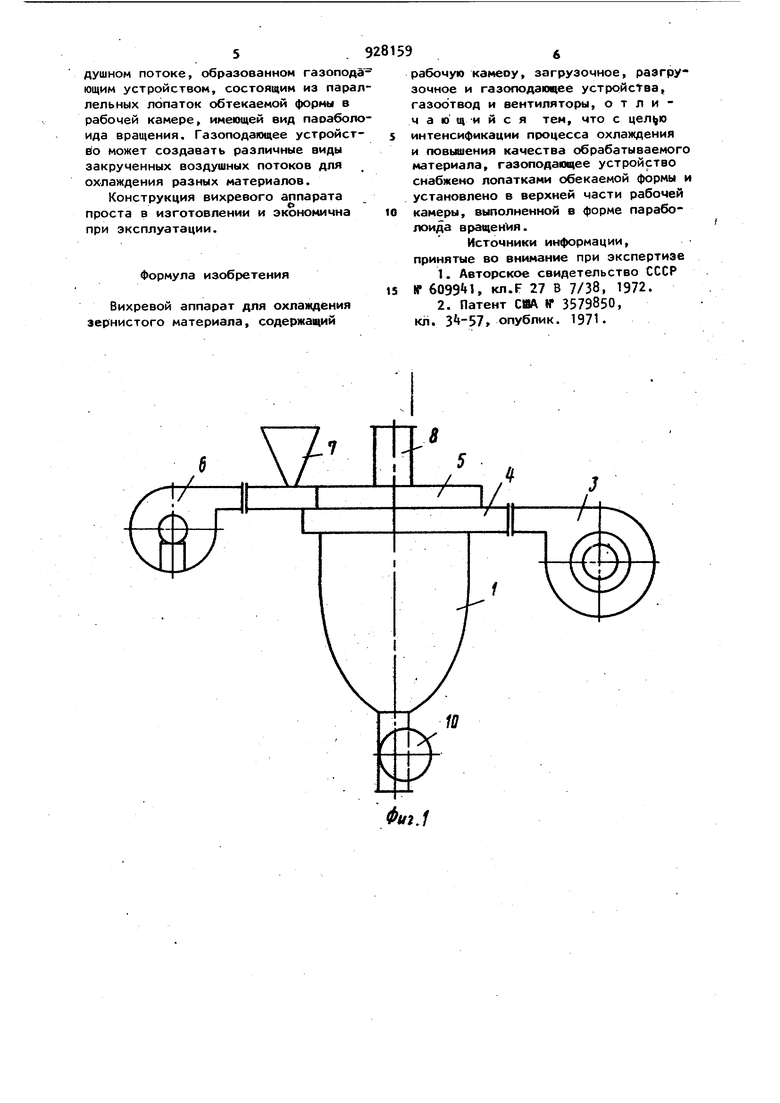

Наиболее близким по технической сущности к изобретению являете циклонная установка для обработки видного материала, с одержащая рабочую камеру, загрузочное, разгрузочное и газолодающее устройства, газоотвод и вентиляторы 23. Подача материала в известном устройстве производится через кольцевой канал, у которого диаметр окружности меньше, чем диаметр циклона, 3 резул тате разности этих диаметров получае ся резкий переход, который является причиной дробления и ухудшения качества материала в результате многократного удара об стенку при переводе его от кольцевого канала, где он сильно разгоняется, в циклон. Это особенно заметно при охлаждении зернового материала..Недостатком извест ного устройства является и то, что оно .по своей конструкции способствует образованию застойных зон при обработке материала газом в верхнем углу циклона и вместе перехода от цилиндрической поверхности к коническо В застойных зонах материал либо перегравается, либо переохлаждается в зависимости от тепловой обработки, а это часто является причиной снижения качества обработанного материала Целью изобретения является интенсификации процесса охлаждения и повышение качества обрабатываемого материала. Указанная цепь достигается тем, что 8 вихревом аппарате для охлаждения зернистого материала, с|эдержащем рабочую камеру, загрузочное, разгрузочное и газоподающее устройства, газоотвод и вентиляторы, газоподающее устройство снабжено лопатками обтекаемой формы и установлено в верхней части, рабочей камеры, выполненной в форме параболоида вращения. На фиг. 1 изображен вихревой аппа рат, вид сбоку; на фиг. 2 - то же, вид сверхуJ на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 - разные типы щелей, образованные лопатками обтекаемой формы: а с одинаковым зазором в с убывающим зазором; г с возрастаю щим зазором; д узел Б на виде а. Зихревой аппарат содержит рабочую камеру 1, в верхней части которой установлено газоподающее устройство 2, куда нагнетается охлаждающий воздух вентилятором 3 по коллектору k, а над ним расположен коллектор 5 для.подачи нагретого материала воздушным потоком, создаваемым вентилятором 6, из бункера 7 в камеру,, газо отвод 8 для выхода отработанного воз духа и разгрузочного устройства в виде выпускного патрубка Э с гермети ным затвором 10 для выгрузки охлажденного материала. Газоподающее устройство 2 (фиг. 4 д) содержит параллельные .лопатки 11 обтекаемой формы, которые насаживаются на стержни 12 и могут свободно вращаться вокруг их осей. Вихревой аппарат работает следующим образом. Нагретый материал подается воздушным потоком, создаваемым вентиля-о тором 6, из бункера 7 через коллектор 5 в рабочую камеру 1; где вращается высокоскоростной закрученный воздушный поток, образованный газоподающим устройством 2, куда нагнетается охлаждающий воздух вентилятором 3 по коллектору if. В закрученном потоке охлаждающего воздуха , имеющем форму параболоида вращения, частицы нагретого материала интенсивно охлаждаются за счет высокой скорости обдува их охлаждающим воздухом. Как известно из теории тепломассообмена, чем выше скорость обдува частиц воздухом, тем больше скорость охлаждения их. Этот закон заложен в основу данного аппарата. Отработанный воздух выходит наружу из камеры 1 через газоотвод 8. Охлажденные частицы материала постепенно опускаются на дно рабочей камеры 1 по спиральной траектории и затем выгружаются из него через герметичный затвор 10 выпускного патрубка 9Газоподающее устройство дает возможность создавать различные типы закрученного воздушного потока в рабочей камере аппарата для разных материалов. Это достигается изменением размеров щелей между лопатками, как показано на фиг. k а,в,г. Движущиеся частицы материала в рабочей камере 1 , как доказано на фиг. l а, не ударяются о лопатки, так как вблизи лопаток газоподающего устройства создается высокоскоростной закрученный плотный поток воздуха П, который препятствует Этому. Форма рабочей камеры строго соответствует форме закрученного воздушного потока, который имеет форму параболоида вращения для того, чтобы не было застойных зон в нем. Использование вихревого аппарата позволяет интенсифицировать процесс охлаждения нагретого материала за счет интенсивного обдува их частиц в высокоскоростном закрученном воздушном потоке, образованном газопода ющим устройством, состоящим из параллельных лопаток обтекаемой формы в рабочей камере, имеющей вид параболоида вращения. Газоподающее устройство может создавать различные виды закрученных воздушных потоков для охлаждения разных материалов.

Конструкция вихревого аппарата проста в изготовлении и экономична при эксплуатации.

Формула изобретения

Вихревой аппарат для охлаждения зернистого материала, содержащий

рабочую камеоу, загрузочное, разгрузочное и газоподаюцее ycтpoйctвa, газоотвод и вентиляторы, отличающийся тем, что с интенсификации процесса охлаждения и повышения качества обрабатываемого материала, газоподающее устройство снабжено лопатками обекаемой формы и установлено в верхней части рабочей камеры, выполненной а форме параболоида вращения.

Источники информации, принятые во внимание при экспертизе

Фт.Ч

AzL

Авторы

Даты

1982-05-15—Публикация

1980-04-03—Подача