I

Изобретение относится к области производства силикатных материалов, в частности к силикатным наполнителям и пигментам, а также наиболее эффективно может быть использовано при комплексной переработке кремнеземсодержащих и алюмосиликатных пород.

Известен способ получения кальциймагниевого гидрометасиликата путем взаимодействия щелочнокремнеземистого раствора с окислами соответствующих металлов при температуре 80-150 С в течение l-4 ч l.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения метасиликата кальция путем каустификации щелочнокремнеземистого раствора известью или известковым молоком при повышенных температурах в две стадии с подачей на вторую ста1

Полученный

дию -г ИСХОДНОГО раствора.

осадок промывают противопотоком на пяти барабанных фильтрах путем репульпации при 2.

Недостатками известных способов являются большие затраты тепловой энергии и времени на обжиг карбонат-, ного сырья, а также продолжительность процесса получения готового продукта связанная с медленной отмывкой осадка от щелочи и низкой скоростью

10 фильтрации суспензии.

Цель изобретения - упрощение, интенсификация и удешевление процесса.

Поставленная цель достигается тем, что согласно способу путем двухста15дийной каустификации щелочнокремнеземистого раствора карбонатом кальция при молярном соотношении CaOrSiOj, равном 1,4-2,2, и соотношении к исходному раствору (CaCOg-t-QiSiO) :

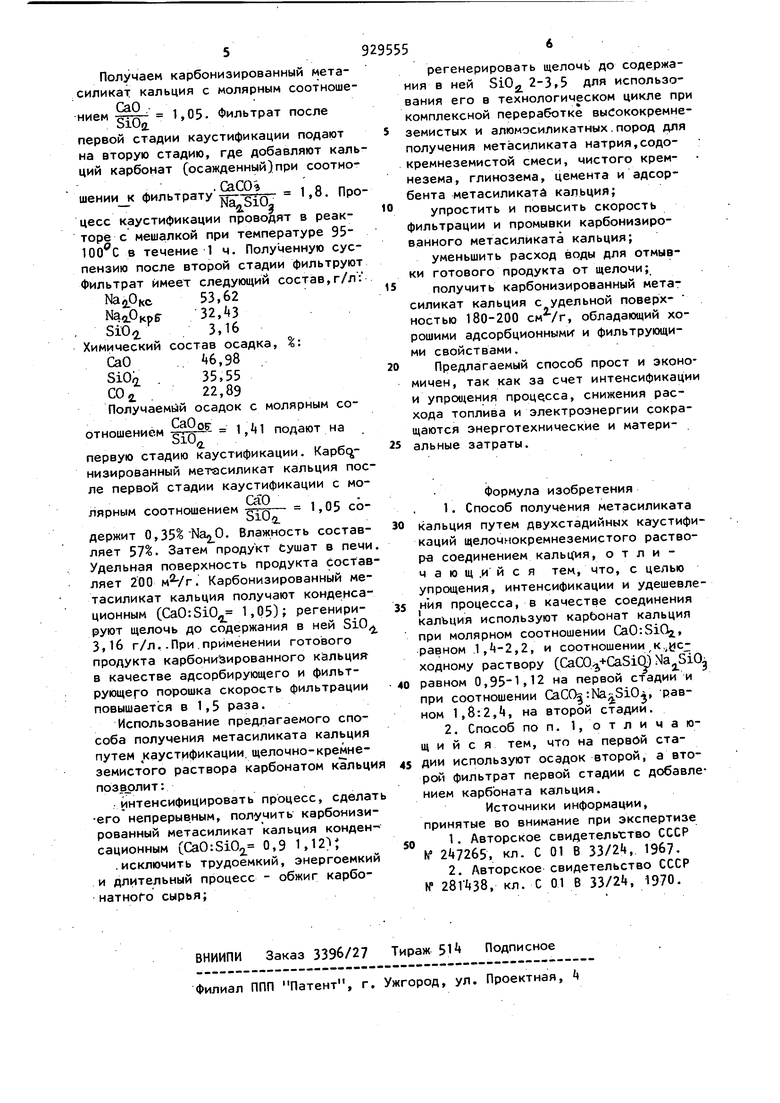

. :NaSi0.a равном 0,95-1,12 на первой стадии и при соотношении ОиЮз; , равном 1,8--2,4 на второг стадии. Отличием способа является исполь зование в качестве соединения кальция карбонат кальция при данном молярном соотношении и соотношении к исходному раствору, а так же использование на первой стадии процесса осадка второй, а на второй фильтрата первой стадии с добавлени ем карбонат кальция. РРИ каустификации щелочнокремне землистого раствора используют раство с концентрацией SiO. - 0-120 г/л и - 5-130 г/л процесс проводят при температуре 90-ПО°С в течение J,5-2,0 ч. После процесса каустификации полученную суспензию фильтруют и пром вают от щелочи при Ж:Т -:5:1 и зате сушат в пеии. Пример. Исходный шелочнокремнеземистый раствор Гсостав: щелочность по 80 г/л, 9Jt г/л и SiOg.- 82 г/л) каустифицир ют шламом (осадок после второй стадии) с химическим составом: СаО 18,95%; 510,2,- 2, 0)2-25,73 и молярным соотношением с-д- 2,15, а соотношение осадка к исходному раст°° ™т:;йГ°-°Процесс каустификации проводят в ре акторе с мешалкой при температуре 95-100 0 в течение 0,75 ч. После каустификации полученную cy пензию фильтруют. Фильтрат имеет следующий состав, г/л:. NaiOKQvcT 59.78 . 2i,8 SiOa 39,98 Химический состав осадка, %: СаО 35,76 SiO 37,90 COj, 20,1 Na 0, 0,28 Влага .6,25 Получаем корбонизированный метаси ликат кальция с молярным соотношениСаОФильтрат после первой стадии каус тификации подают на вторую стадию, где добавляют кальций карбонат (осаж денный) при соотношении к фильтрату СаСО;. , ь Na,SiO Процесс каустификации проводят в реакторе с мешалкой при температуре 95-100 С в течение 0,75 ч. Полученную суспензию фильтруют, фильтрат имеет следующий состав, г/л: 52,5 33,6 SiOi2,9 Химический состав полученного осадка,: СаО 48,67 SiOi 2i,83 СП. 2,96 Полученный осадок с молекулярным . подают на соотношением первую стадию каустификации. Карбонизированный метасиликат кальция после первой стадии каустификации с молярg. 1,01 содержит ным соотношением (ностЬ составляет 56 0,28 % ЩО. Влажно Затем продукт сушат, в печи. Удельная поверхность продукта составляет 190 . Карбонизированный метасиликат кальция получают конденсационным (CaO:SiO, 1,01); регенерируют щелочь до-содержания в ней SiO 2,9 г/л. П р и м е р 2. Исходный щелочноремнеземистый раствор (состав: щеочность по Na O QiycT 0 г/л; Лар 9, г/л; SiOa - 82 г/л) аустифицируют шламом (осадок после торой стадии) с химическим соста ом, %:СаО «8,19 510,1. 36,50 С02. 23,31 СаОру 1,41, молярным соотношением SiOi соотношение осадка к исхоаурму ра- . CaCO +CaSiO „ QO твору составляет vi c-in 0,9о. маярД-ит Процесс каустификации проводят в еакторе с мешалкой при температуре 5-100с в течение 1ч. Полученную успензию фильтруют. Фильтрат имеет ледующий химический состав, г/л: Na OKoivcT 70,62 Na Ondpe k,k3 имический состав осадка, 35,36 СаО 35,98 SiOj 20,40 COi .О Влажность

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силикатно-кальциевого продукта | 1980 |

|

SU981217A1 |

| Способ получения гидросиликатного продукта | 1980 |

|

SU903296A1 |

| Способ получения метасиликата кальция | 1981 |

|

SU986852A1 |

| Способ гидрохимической обработки нефелинового шлама | 1980 |

|

SU912706A1 |

| Способ гидрохимической обработки нефелинового шлама | 1983 |

|

SU1189833A1 |

| Способ получения растворимых силикатов щелочных металлов | 1981 |

|

SU988767A1 |

| Способ гидрохимической обработки нефелинового шлама | 1981 |

|

SU981274A1 |

| Способ получения белого портландцементного клинкера | 1980 |

|

SU881034A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАСИЛИКАТА КАЛЬЦИЯ | 1970 |

|

SU281438A1 |

| Способ получения двойной соли метасиликата натрия и калия | 1987 |

|

SU1479416A1 |

Авторы

Даты

1982-05-23—Публикация

1980-07-02—Подача