(Б) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПРОЦЕССОМ ПОГЛОЩЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

I

изобоетение относится к способам и устройствам автоматического, управления процессом поглощения газов и может найти применение в химической промышленности, например при.автоматизации процесса карбонизации в производстве соды по аммиачному способу .

И-звестен способ автоматического регулирования процесса Карбонизации содового производства путем изменения отбора суспензии из карбоколонны 6 зависимости от расхода углекислоты подаваемой в колонну , с коррекцией задания регулятору отбора суспензии по температуре газожидкостной среды в верхней абсорбционной зоне и давле НИК) газожидкостной среды в нижней части холодильной зоны колонны. .

Данное устройство для осуществления предлагаемого способа содержит регулятор отбора суспензии, один вход которого (переменная) соединен через усилитель с датчиком температуры газожидкостной среды в верхней абсорбционной зоне колонны, а другой вход (программа) соединен с сумматором, вхрды последнего соединены с датчиком давления газожидкостной среды в нижней части холодильной зоны колонны и выходом устройства, вычисляющего расход углекислоты. Кроме того, устройство содержит системы стабилизации расхода газа перво10го и второго ввода, системы регулирования уровня жидкости в колонне и температуры суспензии средней зоны холодильной части колонны П.

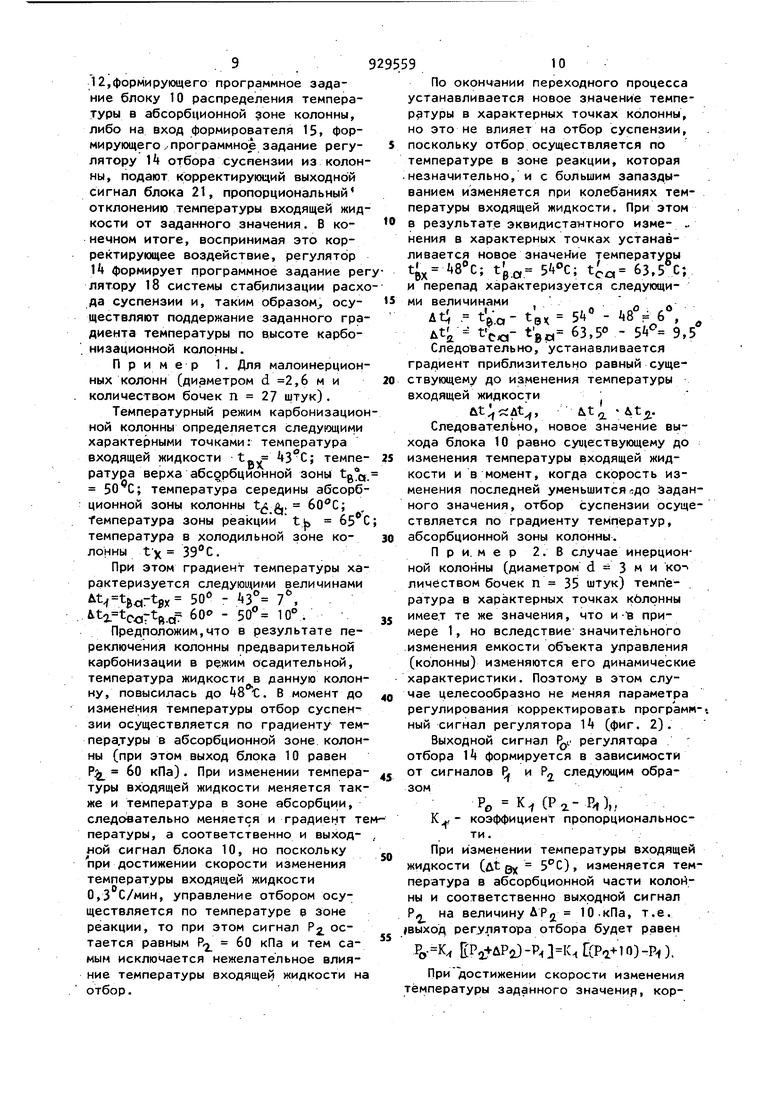

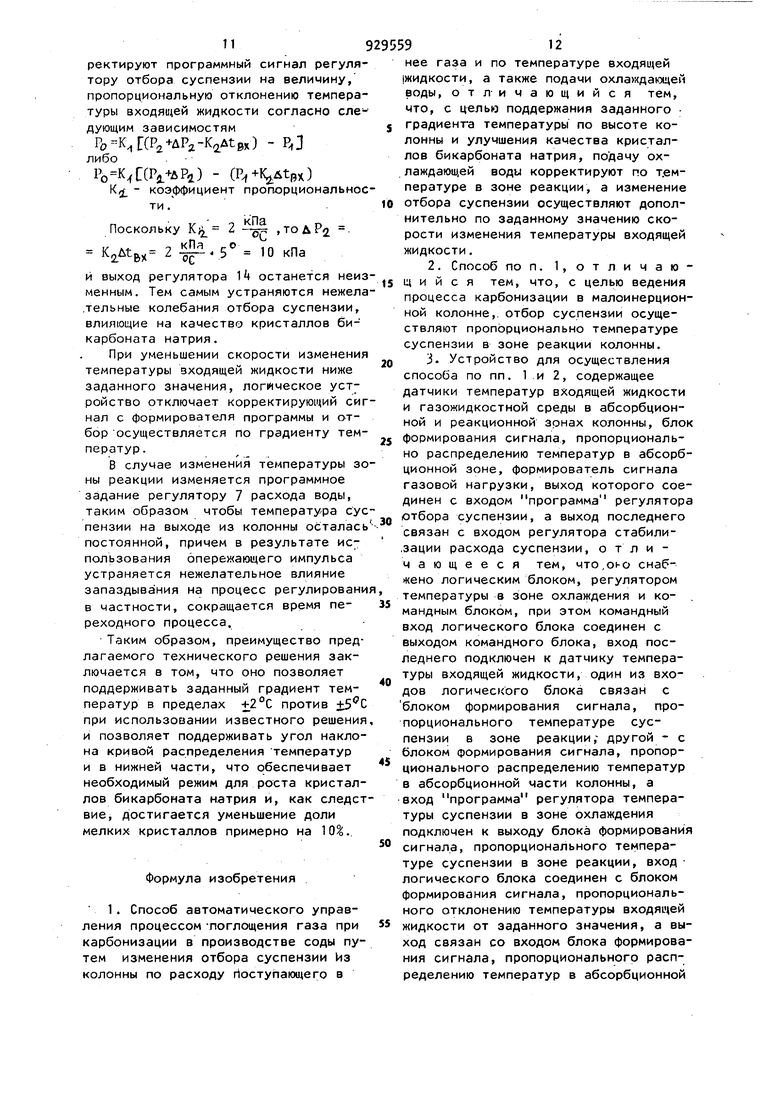

Однако данное техническое решение

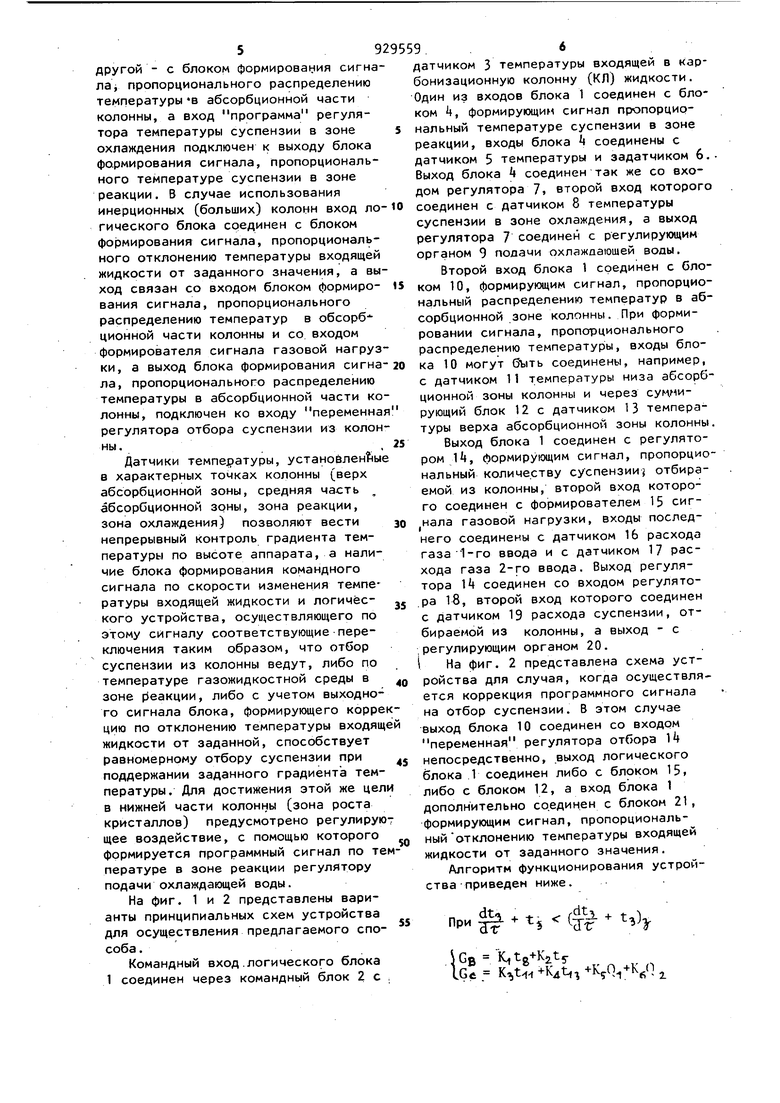

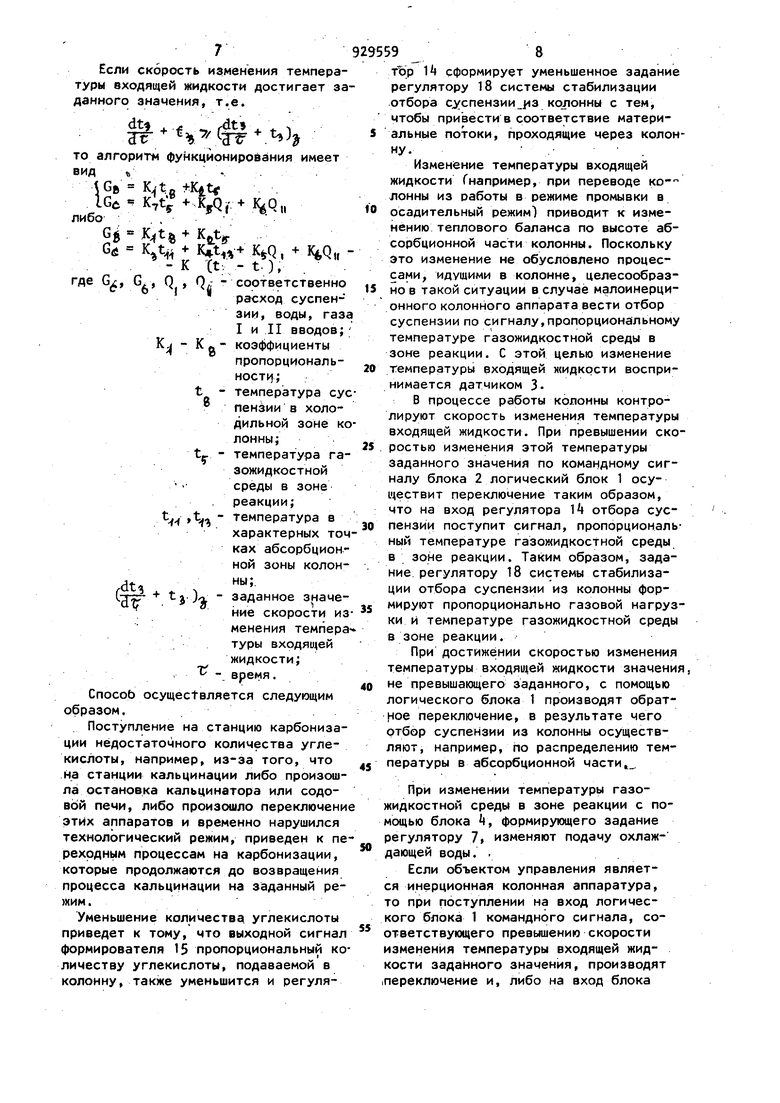

ts не обеспечивает поддержание заданного градиента температуры по высоте карбонизационной колонны, так как корректирующие параметры, .а именно температура газожидкостной среды нижней

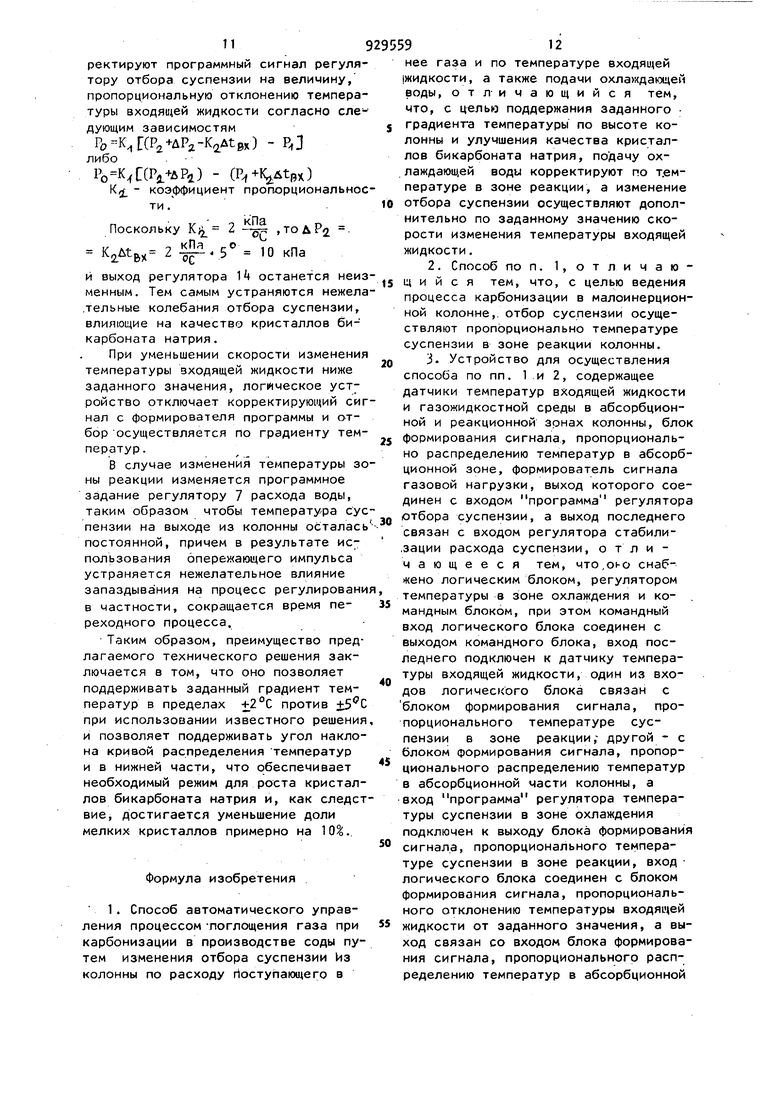

20 холодильной зоны колонны, не характеризуют однозначно процесс абсорбции углекислоты в карбоколонне, а в основном отражают, соответственно, количество тепла, поступившее с рассолом с предыдущей стадии технологичес кого процесса, и степень прогазованности колонны, однако не дают информации о количестве углекислоты,вступившей в реакцию. Величина температурных колебаний газожидкостной среды в верхней абсорбционной зоне колонны, вызванных изменением количест ва тепла реакции поглощения газа рас солом, сопоставима с величиной колебаний, вызванных изменением температуры рассола, поступающего в колонну с предыдущей стадии процесса и потом использование ее в качестве корректи {рующего параметра ведет к нарушению равномерности отбора суспензии из колонны, что в свою очередь приводит к ухудшению качества получаемых крис таллов бикарбоната натрия. Наиболее близким по технической сущности к предлагаемому является способ автоматического управления процесса карбонизации в производстве соды путем изменения отбора .суспензии бикарбоната натрия из карбоколонны в зависимости от количества углекислоты, подаваемой в карбоколонну с коррекцией по распределению температуры газожидкостной среды в абсорбционной зоне колонны. Известное устройство для осуществления способа содержит датчики температур входящей, жидкости и газожидкостной среды в абсорбционной и реакционной зонах колонны, вычислительное устройство количества углекислоты i подаваемой в колонну, регулятор отбора суспензии и стабилизации расхода суспензии и сумматор. Входы сумматора соединены с датчиками температур входящей жидкости в абсорбционной зоне колонны для формирования сигнала рассогласования между этими температурами, который подают на вход устройства формирующего сигнал пропорцио нальный распределению температур в абсорбционной части колонны, а другой вход этого устройства соединен с датчиком температуры в зоне реакции, выход указанного устройства соединен со входом переменная регулятора от бора суспензии, вход программа последнего соединен с вычислительным уст ройством количества углекислоты, а выход либо с регулятором стабилизации расхода суспензии, либо непосредствен но с регулирующим органом отбора суспензии 2. Известное техническое решение учитывает распределение температур в абсорбционной зоне, однако этого недостаточно, поскольку.не учитывается температура в нижней ее части, в зоне охлаждения. Между тем, процесс охлаждения требуется вести таким образом, чтобы суспензия, проходя через холодильные бочки к выходу охлаждалась равномерно, тогда будут созданы необходимые условия для образования кристаллов бикарбоната натрия одинакового размера, правильной формы. Таким образом, можно сделать вывод, что регулирование отбора суспензии из карбоколонны по указанному.способу не обеспечивает требуемый градиент температур по высоте -аппарата, а также не позволяет получить кристаллы бикарбоната натрия требуемо.го качества. Цель изобретения - поддержания заданного градиента температуры по высоте колонны и улучшение качества кристаллов бикарбоната натрия. Поставленная цель достигается тем, что согласно способу автоматического управления процессом поглощения газа путем изменения отбора суспензии из колонны по расходу поступающего S нее газа и по температуре входящей жидкооти согласно изобретению, в котором подачу охлаждающей воды корректируют по температуре в зоне реакции, а изменение отбора суспензии осуществляют по скорости изменения температуры входящей жидкости. В случае малоинерционной колонны отбор суспензии осуществляют пропорционально температуре суспензии в зоне реакции. В случае ведения процесса карбонизации в инерционных (больших единичных мощностей) колоннах целесообразно осуществлять корректирующее воздействие программного сигнала на отбор суспензии, поскольку температура суспензии в зоне реакции таких колонн обладает значительным запаздыванием и небольшим коэффициентом усиления по основным каналам возмущения. Устройство для осуществления способа снабжено командным и логическим блоками, при этом командный вход логического блока соединен с выходом командного устройства, вход последнего подключен к датчику температуры входящей жидкости, один.из входов логического блока связан с блоком формирования сигнала, пропорционального температуре суспензии в зоне реакции. другой - с блоком формирования сигна ла j пропорционального распределению температуры -в абсорбционной части колонны, а вход программа регулятора температуры суспензии в зоне охлаждения подключен к выходу блока формирования сигнала, Пропорционального температуре суспензии в зоне реакции. В случае использования инерционных (больших) колонн вход ло гического блока срединен с блоком фо|змирования сигнала, пропорционального отклонению температуры входящей жидкости от заданного значения, а вы ход связан со входом блоком формирования сигнала, пропорционального распределению температур в обсорб ционной части колонны и со входом формирователя сигнала газовой нагруз ки, а выход блока формирования сигна ла, пропорционального распределению температуры в абсорбционной части ко лонны, подключен ко входу переменна регулятора отбора суспензии из колон ны.. Датчики температуры, установленны в характерных точках колонны (верх абсорбционной зоны, средняя часть абсорбционной зоны, зона реакции, зона охлаждения) позволяют вести непрерывный контроль градиента температуры по высоте аппарата, а наличие блока формирования командного сигнала по скорости изменения температуры входящей жидкости и логического устройства, осуществляющего по этому сигналу соответствующие-переключения таким образом, что отбор суспензии из колонны ведут, либо по температуре газожидкостной среды в зоне реакции, либо с учетом выходного сигнала блока, формирующего корре цию по отклонению температуры входящ жидкости от заданной, способствует равномерному отбору суспензии при поддержании заданного градиента температуры. Для достижения этой же цел в нижней части колонны (зона роста кристаллов) предусмотрено регулирую щее воздействие, с помощью которого формируется программный сигнал по те пературе в зоне реакции регулятору подачи охлаждающей воды. На фиг. 1 и 2 представлены варианты принципиальных схем устройства для осуществления предлагаемого способа . Командный вход.логического блока 1 соединен через командный блок 2 с датчиком 3 температуры входящей в карбонизационную колонну (КЛ) жидкости. Один из входов блока 1 соединен с блоком k, формирующим сигнал пропорциональный температуре суспензии в зоне реакции, входы блока соединены с датчиком 5 температуры и задатчиком 6.. Выход блока k соединен так же со входом регулятора 7 второй вход которого соединен с датчиком 8 температуры суспензии в зоне охлаждения, а выход регулятора 7 соединен с регулирующим органом 9 подачи охлаждающей волы. Второй вход блока 1 срединен с блоком 10, формирующим сигнал, пропорциональный распределению температур в абсорбционной зоне колонны. При формировании сигнала, пропорционального распределению температуры, входы блока 10 могут быть соединены, например, с датчиком 11 температуры низа абсорбционной зоны колонны и через суммирующий блок 12 с датчиком 13 температуры верха aбcopбциpннp i зоны колонны. Выход блока 1 соединен с регулятором Ш, формирующим сигнал, пропорциональный количеству суспензииj отбираемой из колонны, второй вход которого соединен с формирователем 15 сиг|Нала газовой нагрузки, входы последнего соединены с датчиком 16 расхода газа 1-го ввода и с датчиком 17 расхода газа 2-го ввода. Выход регулятора }k соединен со входом регулятора 18, второй вход которого соединен с Датчиком 19 расхода суспензии, отбираемой из колонны, а выход - с регулирующим органом 20. На фиг. 2 представлена схема устройства для случая, когда осуществляется коррекция программного сигнала на отбор суспензии. В этом случае выход блока 10 соединен со входом переменная регулятора отбора }k непосредственно, выход логического блока 1 соединен либо с блоком 15. либо с блоком 12, а вход блока 1 дополнительно соединен с блоком 21 , формирующим сигнал, пропорциональный отклонению температуры входящей жидкости от заданного значения. Алгоритм функционирования устройства приведен ниже. ПРИ 1 . t, ( t,)j GB X . K t -f+K4t,,, Если скорость изменения температуры входящей жидкости достигает за данного значения, т.е. .)j то алгоритм функционирования имеет вид GB Kjtg +%ttf ..-.,, либо. . Gg + Сй , + %Q,, где G, G, Q . Q- - соответственно расход суспензии, воды, газ I и II вводов; KJ - К ft - коэффициенты пропорциональности;t - темпер1атура су ® пензии в холодильной зоне к лонны; t - температура га зожидкостной среды в зоне реакции; t tf - температура в характерных то ках абсорбцион ной зоны колон ,dta 5. (:р- 3 )а заданное значе ние скорости и менения темпер туры входящей жидкости; - время. СпосоЬ осуществляется следующим образом. Поступление на станцию карбонизации недостаточного количества углекислоты, например, из-за того, что На станции кальцинации либо произошла остановка кальцинатора или содовой печи, либо произошло переключени этих аппаратов и временно нарушился технологический режим, приведен к пе реходным процессам на карбонизации, которые продолжаются до возвращения процесса кальцинации на заданный режим. Уменьшение количества, углекислоты приведет к тому, что выходной сигнал формирователя 15 пропорциональный ко личеству углекислоты, подаваемой в колонну, также уменьшится и регулятЪр Н сформирует уменьшенное задание регулятору 18 системы стабилизации отбора сд спензии}13 колонны с тем, чтобы привести в соответствие материальные потоки, проходящие через колонну.. Изменение температуры входящей жидкости Гнапример, при переводе ко- лонны из работы в режиме промывки в осадительный режим) приводит к изменению теплового баланса по высоте абсорбционной части колонны. Поскольку это изменение не обусловлено процессами, идущими в колонне, целесообразно в такой ситуации в случае малоинерционного колонного аппарата вести отбор суспензии по сигналу,пропорциональному температуре газожидкостной среды в зоне реакции. С этой целью изменение температуры входящей жидкости воспринимается датчиком 3В процессе работы колонны контролируют скорость изменения температуры входящей жидкости. При превышении скоростью изменения этой температуры заданного значения по командному сигналу блока 2 логический блок 1 осуществит переключение таким образом, что на вход регулятора 1 отбора суспензии поступит сигнал, пропорциональный температуре газожидкостной среды в зоне реакции. Таким образом, задание регулятору 18 системы стабилизации отбора суспензии из колонны формируют пропорционально газовой нагрузки и температуре газожидкостной среды в зоне реакции. При достижении скоростью изменения температуры входящей жидкости значения, не превышающего заданного, с помощью логического блока 1 производят обратное переключение, в результате чего отбор суспензии из колонны осуществляют, например, по распределению температуры в абсорбционной части ц. При изменении температуры газоидкостной среды в зоне реакции с поощью блока k, формирующего задание егулятору 7, изменяют подачу охлаждающей воды. . Если объектом управления являетя инерционная колонная аппаратура, о при поступлении на вход логичесого блока 1 командного сигнала, сответствующего превышению скорости зменения температуры входящей жидости заданного значения, производят ереключение и, либо на вход блока 12,формирующего программное задание блоку 10 распределения температуры в абсорбционной зоне колонны, либо на вход формирователя 15, формирующего .программное задание регулятору Ц отбора суспензии из колон ны, подают корректирующий выходной сигнал блока 21, пропорциональный отклонению температуры входящей жид кости от заданного значения. В конечном итоге, воспринимая это корректирующее воздействие, регулятор И формирует программное задание ре лятору 18 системы стабилизации расх да суспензии и, таким образом осуществляют поддержание заданного гра диента температуры по высоте карбонизационной колонны. Пример 1. Для малоинерцион ных колонн (диаметром d 2,6 м и количеством бочек п 27 штук). Температурный режим карбонизацио ной колонны определяется следующими характерными точками: температура входящей жидкости С; темпе ратура верха абсорбционной зоны tg% температура середины абсорб ционной зоны колонны ,. Температура зоны реакции t 65 температура в холодильной зоне колонны tx 39 С. При этом градиент температуры ха рактеризуется следующими величинами ° - 7Л ti tcor4a- 60 - 50 ЮГ. Предположим,что в результате переключения колонны предварительной карбонизации в режим осадительной, температура жидкости в данную колон ну, повысилась до kQt. В момент до изменения температуры отбор суспе|цзии осуществляется по градиенту тем пера,туры в абсорбционной зоне колон ны (при этом выход блока 10 равен Р 60 кПа). При изменении темпера туры входящей жидкости меняется так же и температура в зоне абсорбции, следовательно меняется и градиент т пературы, а соответственно и выходной сигнал блока 10, но поскольку при достижении скорости изменения температуры входящей жидкости 0,3 С/мин, управление отбором осуществляется по температуре в зоне реакции, то при этом сигнал Р остается равным Р 60 кПа и тем самым исключается нежелательное влияние температуры входящей жидкости н отбор. По окончании переходного процесса устанавливается новое значение темпер туры в характерных точках колонны, но это не влияет на отбор суспензии, поскольку отбор осуществляется по температуре в зоне реакции, которая незначительно, и с большим запаздыванием изменяется при колебаниях температуры входящей жидкости. При этом в результате эквидистантного изме- нения в характерных точках устанавливается новое значеЯие температуры 1 . - ctiOr- t - бч ; ГLgj - ЧО и, Lp.Of- Р 1- LCCI И перепад характеризуется следующими величинами 54 - 1,8 6, Д t.a t0K - - 4«- вс1 63,5° - 5. 9.5 Следовательно, устанавливается градиент приблизительно равный существующему до изменения температуры входящей жидкости At-At., Следовательно, новое значение выхода блока 10 равно суи1ествующему до изменения температуры входящей жид кости и в момент, когда скорость изменения последней уменьшится лдо Заданного значения, отбор суспензии осуществляется по градиенту температур, абсорбционной зоны колонны. При. мер 2. В случае инерционной колонны (диаметром d 3 м и KO-I личеством бочек п 35 штук) температура в характерных точках кблрнны имеет те же значения, что и -та примере 1, но вследствие значительного изменения емкости объекта улравления (колонны) изменяются его динамические характеристики. Поэтому в этом случае целесообразно не меняя параметра регулирования корректировагь программ-ный сигнал регулятора I (фиг. 2). Выходной сигнал регулятора отбора 14 формируется в зависимости от сигналов и Р следующим образомРО i (Pi- В,),, К , - коэффициент пропорциональности.. При изменении температуры входящей жидкости (ut 0 5С), изменяется температура в абсорбционной части колойны и соответственно выходной сигнал Р на величину UPji Ю-кПа, т.е. выход регулятора отбора будет равен Р(, ) C()-Pi). При достижении скорости изменения температуры заданного значенир, корректируют программный сигнал регуля тору отбора суспензии на величину, пропорциональную отклонению темпера туры входящей жидкости согласно еле дующим зависимостям РО ГСРг Д Ра - V вх) - Rf 3 либо (Pa.+APi) - (R,+%AtpO Kj - коэффициент пропорционально ти ,. кПз. Поскольку - ,тодР2 . K2LUtB4 2 v5 10 кПа и выход регулятора 14 останется неи менным. Тем самым устраняются нежел .тельные колебания отбора суспензии, влияющие на качество кристаллов бикарбоната натрия. При уменьшении скорости изменения температуры входящей жидкости ниже заданного значения, логическое уст ройство отключает корректирующий си нал с формирователя программы и отбор осуществляется по градиенту тем ператур. В случае изменения температуры зо ны реакции изменяется программное задание регулятору 7 расхода воды, таким образом чтобы температура сус пензии на выходе из колонны осталас постоянной, причем в результате использования опережающего импульса устраняется нежелательное влияние запаздывания на процесс регулировани в частности, сокращается время переходного процесса. Таким образом, преимущество предлагаемого технического решения заключается в том, что оно позволяет поддерживать заданный градиент температур в пределах +2°С против при использовании известного решения и позволяет поддерживать угол наклона кривой распределения температур и в нижней части, что обеспечивает необходимый режим для роста кристаллов бикарбоната натрия и, как следст вие, достигается уменьшение доли мелких кристаллов примерно на 10.. Формула изобретения 1. Способ автоматического управления процессом -поглощения газа при карбонизации в производстве соды путем изменения отбора суспензии из колонны по расходу Поступающего в нее газа и по температуре входящей )жидкости, а также подачи охлаждающей воды, отличающийся тем, что, с целью поддержания заданного градиента температуры по высоте колонны и улучшения качества кристаллов бикарбоната натрия, подачу охлаждающей ВОДЬ корректируют по т.емпературе в зоне реакции, а изменение отбора суспензии осуществляют дополнительно по заданному значению скорости изменения температуры входящей жидкости. 2.Способ по п. 1,отличающ и и с я тем, что, с целью ведения процесса карбонизации в малоинерционной колонне,, отбор суспензии осуществляют пропорционально температуре суспензии в зоне реакции колонны. 3.Устройство для осуществления способа по пп. 1.и 2, содержащее датчики температур входящей жидкости и газожидкостной среды в абсорбционной и реакционной зонах колонны, блок формирования сигнала, пропорционально распределению температур в абсорбционной зоне, формирователь сигнала газовой нагрузки, выход которого соединен с входом программа регулятора отбора суспензии, а выход последнего связан с входом регулятора стабили.зации расхода суспензии, о т л и чающееся тем, что,оно снабжено логическим блоком, регулятором температуры в зоне охлаждения и командным блоком, при этом командный вход логического блока соединен с выходом командного блока, вход последнего подключен к датчику температуры входящей жидкости, один из входов логического блока связан с блоком формирования сигнала, пропорционального температуре суспензии в зоне реакции,- другой - с блоком формирования сигнала, пропорционального распределению температур в абсорбционной части колонны, а вход программа регулятора температуры суспензии в зоне охлаждения подключен к выходу блока формирования сигнала, пропорционального температуре суспензии в зоне реакции, вход логического блока соединен с блоком формирования сигнала, пропорционального отклонению температуры входящей жидкости от заданного значения, а выход связан со входом блока формирования сигнала, пропорционального распределению температур в абсорбционной

части колонны, или с входом формирователя сигнала газовой нагрузки, а выход блока формирования сигнала, пропорцио|нального распределению температуры в абсорбционной части колонны, подключен к входу переменная регулятора отбора суспензии из колонны.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № , кл. С 01 D 7/18, 1973.

2.Авторское свидетельство СССР N- 606815, кл. С 01 D 7/18, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом карбонизации в производстве соды | 1976 |

|

SU606815A1 |

| Способ автоматического регулирования процесса карбонизации содового производства | 1973 |

|

SU454173A1 |

| Способ автоматического регулирования процесса предкарбонизации в производстве соды | 1975 |

|

SU567670A1 |

| Способ регулирования температуры суспензии бикарбоната натрия в процессе карбонизации содового производства | 1976 |

|

SU591408A1 |

| Способ регулирования процесса предварительной карбонизации аммонизированного рассола в производстве соды | 1977 |

|

SU734143A1 |

| Способ управления процессом карбонизации жидкого стекла в производстве белой сажи и устройство для его осуществления | 1986 |

|

SU1341179A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОТБОРА СУСПЕНЗИИ | 1969 |

|

SU244303A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА КАРБОНИЗАЦИИ | 1971 |

|

SU289057A1 |

| Способ регулирования процесса карбонизации в производстве соды | 1972 |

|

SU513932A1 |

| СПОСОБЫ АВТОМАТИЗАЦИИ ОТДЕЛЕНИЯ КАРБОНИЗАЦИИ НА ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ СПОСОБОМ | 2015 |

|

RU2664142C1 |

зеЮ-- |g

ЗЕСОazOгаг i8л 77 ГагГви, S гО.Сдспензия

Авторы

Даты

1982-05-23—Публикация

1980-10-08—Подача