Изобретение относнтся к автоматизации процессов химической технологии и может быть использовано в химической промышленности при управлении процессом карбонизации жидкого стекла в производстве углекислой белой сажи.

Целью изобретения является повышение и стабилизация усиливающих свойств сажи.

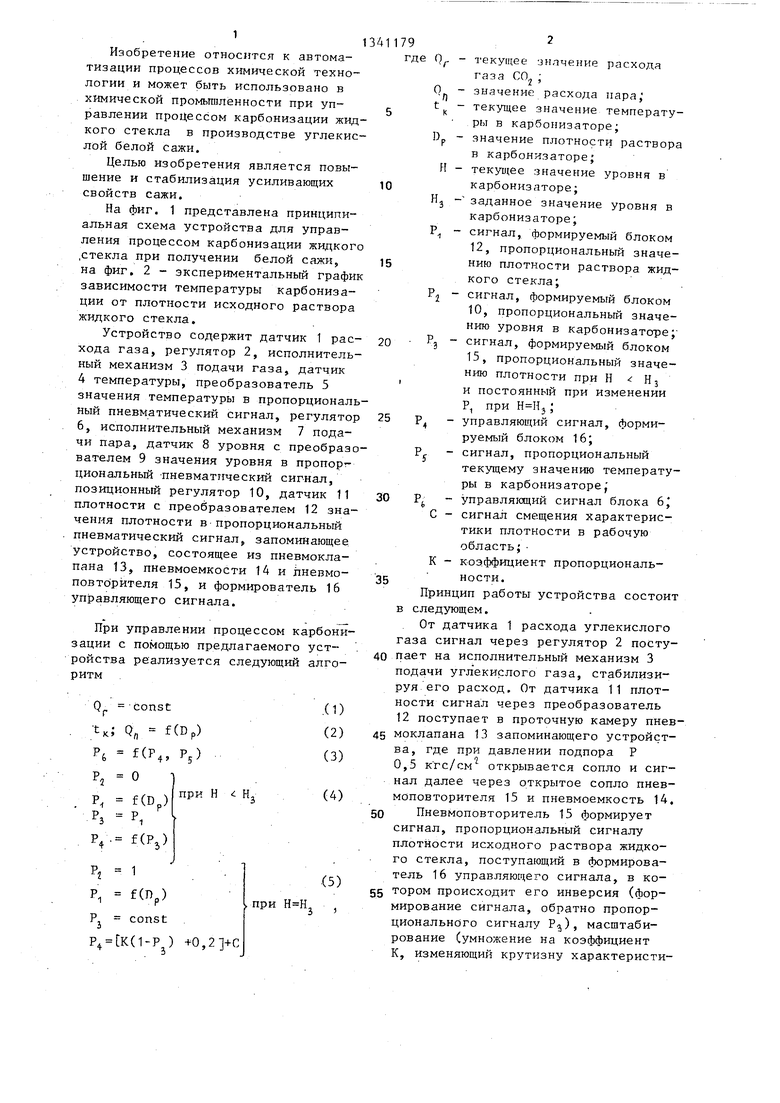

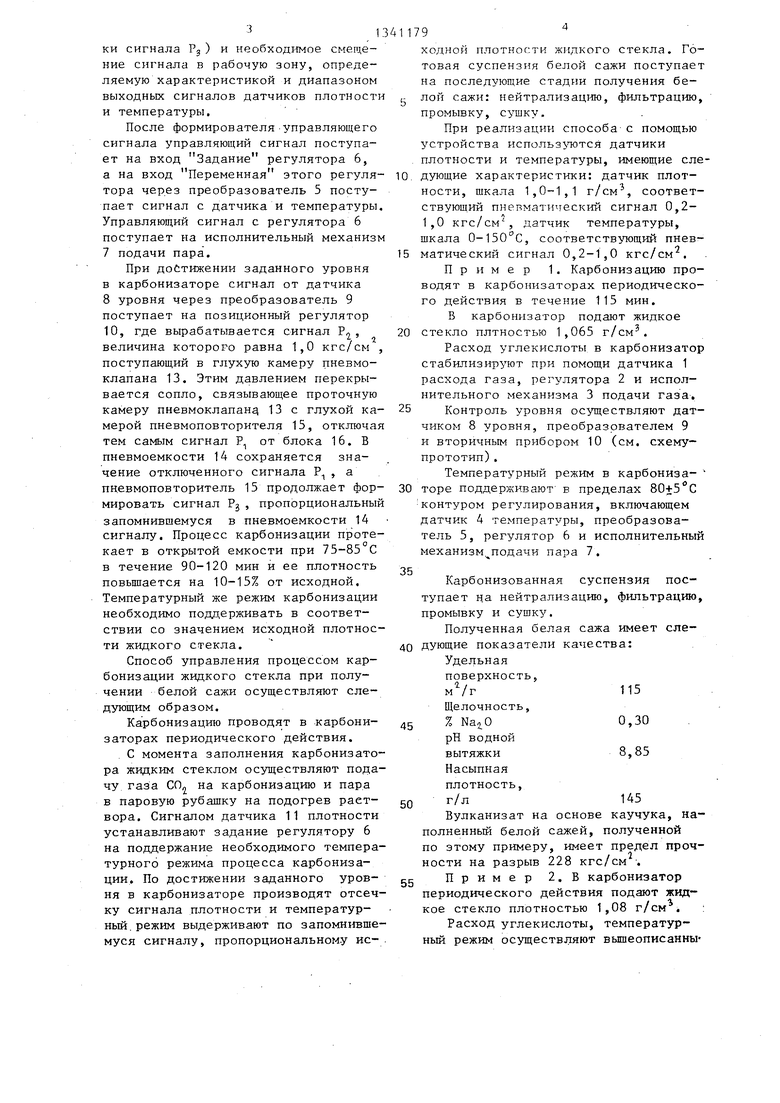

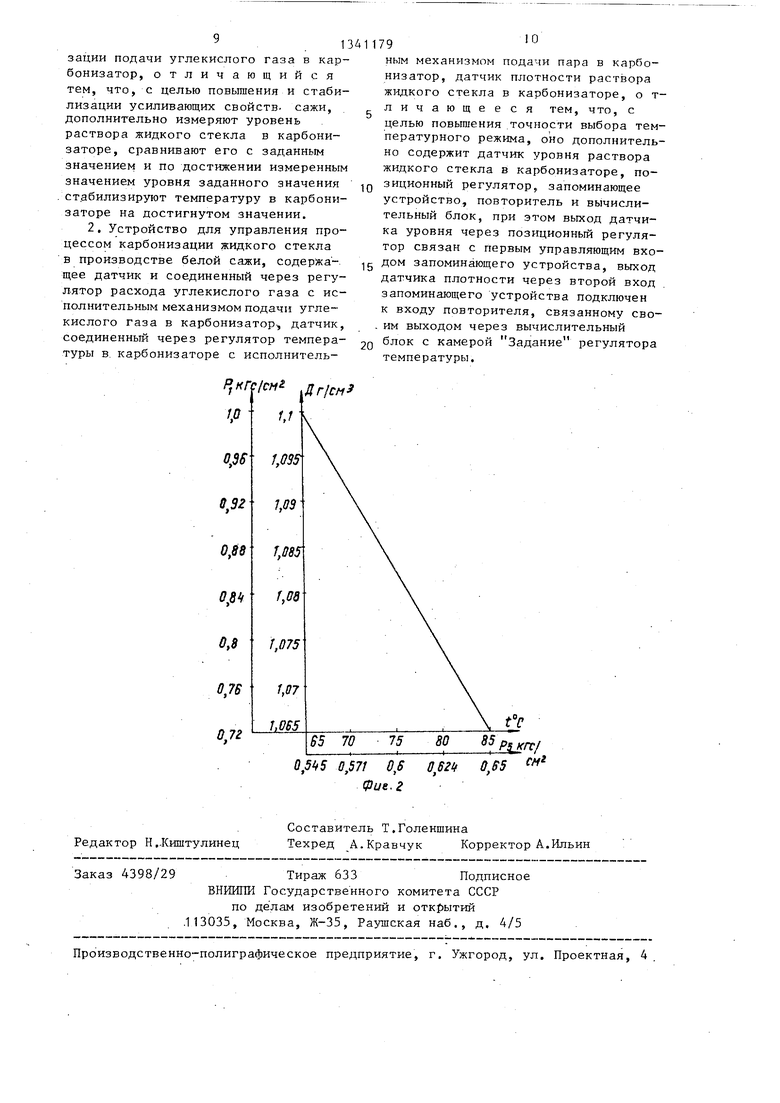

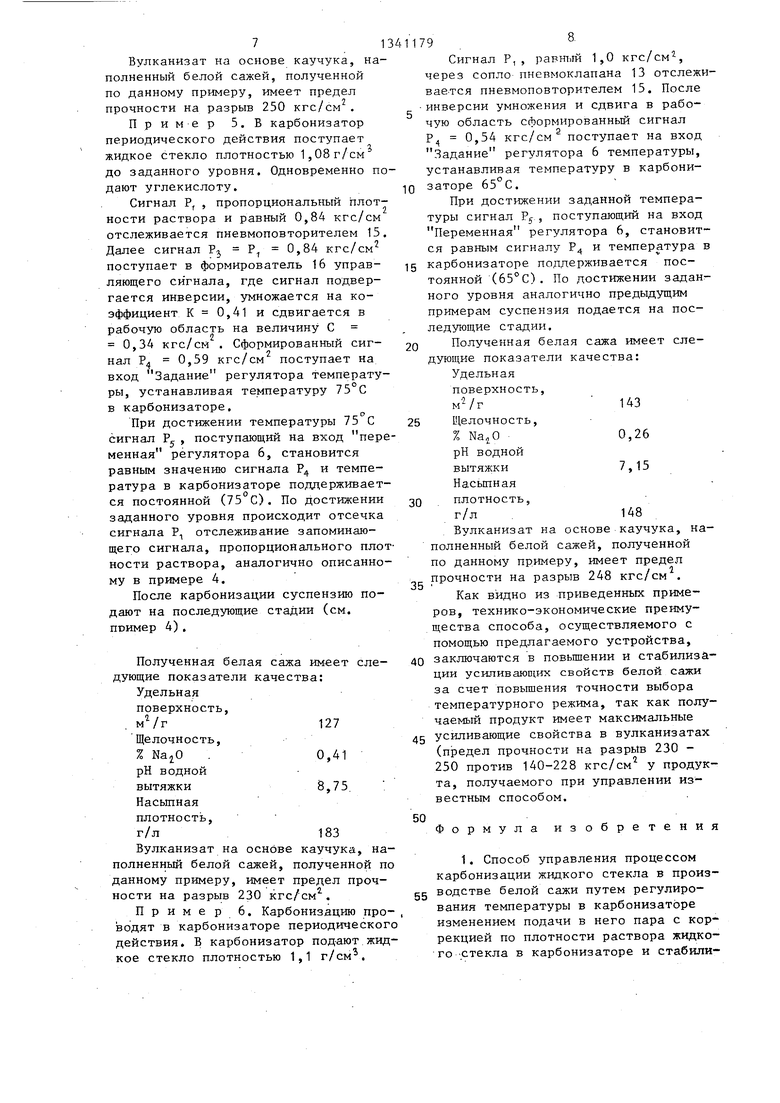

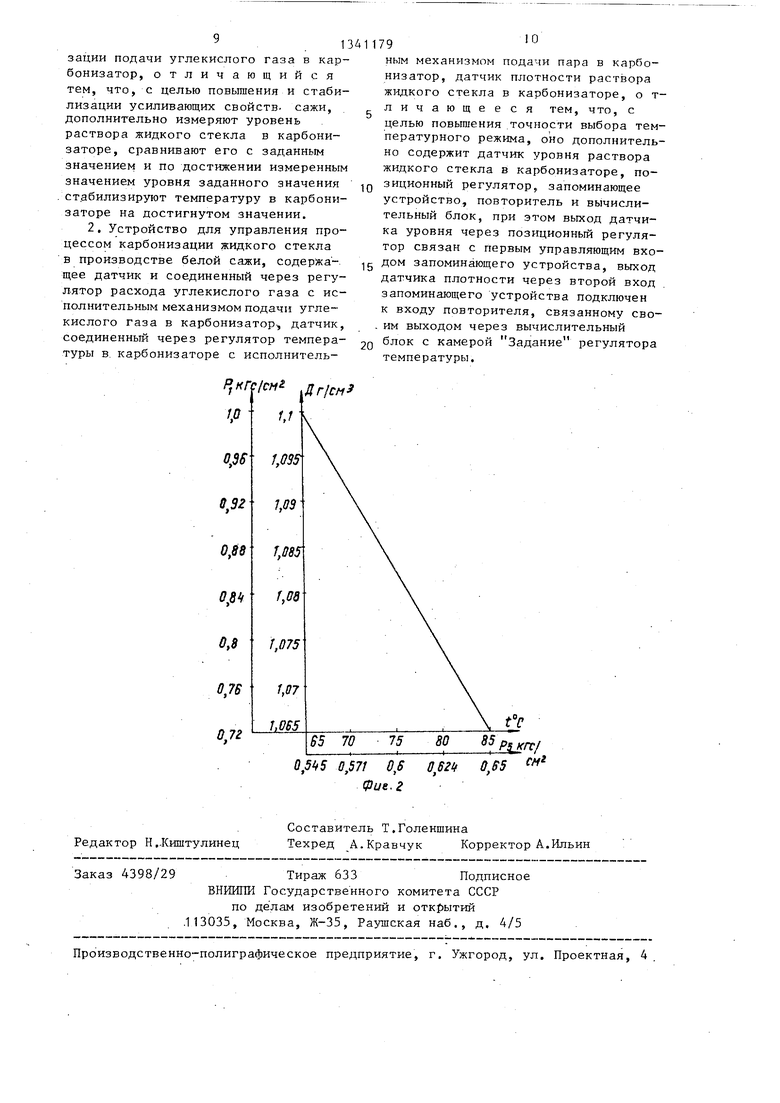

На фиг. 1 представлена принципиальная схема устройства для управления процессом карбонизации жидкого .стекла при получении белой сажи, на фиг, 2 - экспериментальный график зависимости температуры карбонизации от плотности исходного раствора жидкого стекла.

Устройство содержит датчик 1 расхода газа, регулятор 2, исполнительный механизм 3 подачи газа, датчик 4 температуры, преобразователь 5 значения температуры в пропорциональный пневматический сигнал, регулятор 6, исполнительный механизм 7 подачи пара, датчик 8 уровня с преобразователем 9 значения уровня в пропорт- циональный -пневматический сигнал, позиционный регулятор 10, датчик 11 плотности с преобразователем 12 значения плотности в-пропорциональный пневматический сигнал, запоминающее устройство, состоящее из пневмокла- пана 13, пневмоемкости 14 и лневмо- повторйтеля 15, и формирователь 16 управляющего сигнала.

При управлении процессом карбонизации с помощью предлагаемого устройства реализуется следующий алгоритм

-const

Н,

.(1) (2) (3)

(4)

(5)

.при ,

Р, const

P4 tK(1-P ) +0,

где Q - текущее значение расхода газа СО,

0. 2

5

0

t 1)„ И н, -Р. Р. р -

5

Р. 0

значение расхода пара, текущее значение температуры в карбонизаторе; значение плотности раствора в карбонизаторе; TeKyuiee значение уровня в карбониз аторе; заданное значение уровня в карбонизаторе; сигнал, формируемый блоком 12, пропорциональный значению плотности раствора жидкого стекла;

сигнал, формируемый блоком 10, пропорциональный значению уровня в карбонизаторе;- сигнал, формируемый блоком 15, пропорциональный значению плотности при И Нз и постоянный при изменении Р при

управляющий сигнал, форми- руем1 1й блоком 16; сигнал, пропорциональный теку1цему значению температуры в карбонизаторе, управляющий сигнал блока 6J сигнал смещения характеристики плотности в рабочую область;

коэффициент пропорциональности.

Принцип работы устройства состоит в следующем.

От датчика 1 расхода углекислого газа сигнал через регулятор 2 посту- 0 пает на исполнительный механизм 3 подачи угл екислого газа, стабилизируя его расход. От датчика 11 плотности сигнал через преобразователь 12 поступает в проточную камеру пнев- 5 моклапана 13 запоминающего устройства, где при давлении подпора Р 0,5 к гс/см открывается сопло и сигнал далее через открытое сопло пнев- моповторителя 15 и пневмоемкость 14.

Пневмоповторитель 15 формирует сигнал, пропорциональный сигналу плотности исходного раствора жидкого стекла, поступающий в формирователь 16 управляю1цего сигнала, в котором происходит его инверсия (формирование сигнала, обратно пропорционального сигналу Р), масштабирование (умножение на коэффициент К, изменяющий крутизну характеристиС К 5

0

5

ки сигнала Pj) и необходимое смещение сигнала в рабочую зону, определяемую характеристикой и диапазоном выходных сигналов датчиков плотности и температуры.

После формирователя Управляющего сигнала управляющий сигнал поступает на вход Задание регулятора 6, а на вход Переменная этого регуля- тора через преобразователь 5 поступает сигнал с датчика и температуры Управляющий сигнал с регулятора 6 поступает на исполнительный механизм

7подачи пара.

При достижении заданного уровня в карбонизаторе от датчика

8уровня через преобразователь 9 поступает на позиционный регулятор

10, где вырабатывается сигнал Р, величина которого равна 1,0 кгс/см , поступающий в глухую камеру пневмо- клапана 13. Этим давлением перекрывается сопло, связывающее проточную камеру пневмоклапанц 13 с глухой ка- мерой пневмоповторителя 15, отключая тем самым сигнал Р от блока 16. В пневмоемкости 14 сохраняется значение отключенного сигнала Р , а пн.евмоповторитель 15 продолжает фор- мировать сигнал Р, пропорциональный запомнившемуся в пневмоемкости 14 сигналу. Процесс карбонизации протекает в открытой емкости при 75-85 С в течение 90-120 мин и ее плотность повышается на 10-15% от исходной. Температурный же режим карбонизации необходимо поддерживать в соответствии со значением исходной плотности жидкого стекла.

Способ управления процессом карбонизации жидкого стекла при получении белой сажи осуществляют следующим образом.

Ка:рбонизацию проводят в карбони- заторах периодического действия.

С момента заполнения карбонизато- ра жидким стеклом осуществляют подачу газа СП, на карбонизацию и пара в паровую рубашку на подогрев рает- вора. Сигналом датчика 11 плотности устанавливают задание регулятору 6 на поддержание необходимого температурного режима процесса карбонизации. По достижении заданного уров- ня в карбонизаторе производят отсечку сигнала плотности и температурный, режим выдерживают по запомнившемуся сигналу, пропорциональному ис

5 0 0

5

79

ходнор ПЛОТНОСТИ жидкого стекла. Готовая суспензия белой сажи поступает на последующие стадии получения белой сажи: нейтрализацию, фильтрацию, промывку, сушку.

При реализации способа с помощью устройства использ тотся датчики плотности и температуры, имеющие следующие характеристики: датчик плотности, шкала 1,0-1,1 г/см, соответ- ствуюш.ий пневматический сигнал 0,2- 1,0 КГС/СМ , датчик температуры, шкала 0-150 С, соответствующий пневматический сигнал 0,2-1,0 кгс/см.

Пример 1. Карбонизацию проводят в карбонизаторах периодического действия в течение 115 мин.

В карбонизатор подают жидкое стекло плтностью 1,065 г/см.

Расход углекислоты в карбонизатор стабилизируют при помощи датчика 1 расхода газа, регулятора 2 и исполнительного механизма 3 подачи газа.

Контроль уровня осуществляют датчиком 8 уровня, преобразователем 9 и вторичным прибором 10 (см. схему- прототип) .

Температурный режим в карбониза- торе поддерживают в пределах 80+5 С контуром регулирования, включающем датчик 4 температуры, преобразователь 5, регулятор 6 и исполнительный механизм подачи пара 7.

Карбонизованная суспензия поступает на нейтрализацию, фильтрацию, промывку и сушкз .

Полученная белая сажа имеет следующие показатели качества:

Удельная

поверхность, м /г

115

Щелочность,

% Na2.00,30

рН водной

вытяжки8,85

Насыпная

плотность,

г/л145

Вулканизат на основе каучука, наполненный белой сажей, полученной по этому примеру, имеет предел прочности на разрыв 228 кгс/см .

Пример 2.В карбонизатор периодического действия подают жидкое стекло плотностью 1,08 г/см .

Расход углекислоты, температурный режим осуществляют вышеописанны

ми контурами регулирования. Температуру в карбонизаторе поддерживают в пределах .

После карбонизации суспензию направляют на последующие стадии (см. пример 1).

Полученная белая сажа имеет следующие показатели качества:

Удельная

110

0,42

8,35

178

Вулканизат на основе каучука, наполненный белой сажей, полученной по этому примеру, имеет предел проч- .ности на разрыв 160 кгс/см.

Пример 3. Жидкое стекло плотностью 1,1 г/см поступает в карбонизаторы периодического действия.

Контроль уровня, расход углекислоты и температурный режим осуществляют описанный в примере 1 образом. Температура в карбонизаторе поддерживается в пределах 8015°С. Кар-, бонизированную суспензию направляют на последующие стадии, описанные в предьщущих примерах.

Полученная белая сажа имеет следующие показатели качества: Удельная поверхность,

м /г102

Щелочность,

% NajO0,35

рН водной

вытяжки8,80

Насыпная плотность,

г/л135

Вулканизат на основе каучука, наполненный белой сажей, полученной ро этому примеру, имеет предел прочности на разрыв 140 кгс/см.

Пример 4, Карбонизацию проводят в карбонизаторах периодического действия в течение 115 мин. Б кар бонизатор подают жидкое стекло плотностью 1,065 г/смЧ

Сигнал Р , пропорциональный плотности раствора и равный 0,72 кгс/см через нормально открытое давление

10

1179 ,

подпора (РПОДП. 0,5 кгс/см) сопло пневмоклапана 13 отслеживается пнев- моповторителем 15, после чего поступает в формирователь 16 управляющего сигнала, где происходит инверсия сигнала (формирование сигнала обратной пропорциональности), умножение инверсного сигнала на коэффшдиент К 0,41 и сдвиг его на величину С 0,34 кгс/см .

Сформированный сигнал Р 0,65 кгс/см поступает на вход Задание регулятора 6 температуры

15 устанавливая температуру в карбонизаторе 85°С. Выходной сигнал регулятора Р изменяет положение регулирующего органа в исполнительном механизме 7 и

20 соответственно рдсход пара до установления заданного значения температурного режима карбонизации. При достижении температуры 85°С сигнал PJ, поступающий на вход Переменная

25 регулятора 6, становится равным сигналу Р. и температура в карбонизаторе постоянно поддерживается 85 С. При достижении заданного уровня в карбонизаторе позиционный регулятор

30 10 формирует сигнал Р давлением

1,0 кгс/см , который поступает в глухую камеру пневмоклапана 13 и перекрывает сопло, связанное с пневмо- повторителем 15, отсекая тем самым

„Р сигнал Р . Таким образом, дальнейшее изменение сигнала Р не приводит к изменению задания регулятору 6. В момент отключения сигнала Р., .его значение запоминается в пневмоемкос40 ти 14 и отслеживается пневмоповтори- телем 15 на протяжении всего процесса карбонизации.

45

Карбонизованная суспензия поступает на последующие стадии получения белой сажи: нейтрализацию, фильтрацию, промывку, сушку.

Полученная белая сажа имеет следующие показатели качества:

Удельная

поверхность, MVr

Щелочность, %

рН водной вытяжки Насыпная плотность, г/л

145

0,20

7,05

172

Вулканизат на основе каучука, наполненный белой сажей, полученной по данному примеру, имеет предел прочности на разрыв 250 кгс/см.

Пример 5. В карбонизатор периодического действия поступает жидкое стекло плотностью 1,08 г/см до заданного уровня. Одновременно подают углекислоту.

Сигнал PJ , пропорциональный плотности раствора и равный 0,84 кгс/см отслеживается пневмоповторителем 15 Далее сигнал }, 0,84 кгс/см поступает в формирователь 16 управляющего сигнала, где сигнал подвергается инверсии, умножается на коэффициент К 0,41 и сдвигается в рабочую область на величину С 0,34 кгс/см . Сформированный сигнал РЛ 0,59 кгс/см поступает на вход Задание регулятора температуры, устанавливая температуру 75°С в карбонизаторе.

При достижении температуры 75 С сигнал PJ , поступающий на вход переменная регулятора 6, становится равным значению сигнала Pj и температура в карбонизаторе поддерживается постоянной (75 С). По достижении заданного уровня происходит отсечка сигнала Р отслеживание запоминающего сигнала, пропорционального плотности раствора, аналогично описанному в примере 4.

После карбонизации суспензию подают на последующие стадии (см. ппимер 4) .

Полученная белая сажа им-еет следующие показатели качества:

Удельная

поверхность, . MVr127

Щелочность,

% NajO .0,41

рН водной

вытяжки8,75

Насьтная

плотность,

г/л183

Вулканизат на основе каучука, наполненный белой сажей, полученной по данному примеру, имеет предел прочности на разрыв 230 кгс/см.

П р и м е р 6. Карбонизацию про- водят в карбонизаторе периодическог действия, В карбонизатор подают жидкое стекло плотностью 1,1 г/см.

Сигнал Р, , равшт 1,0 кгс/см, через сопло пневмоклапана 13 отслежи- вае.тся пневмоповторителем 15. После инверсии умножения и сдвига в рабочую область сформированный сигнал Р 0,54 кгс/см поступает на вход Задание регулятора 6 температуры, устанавливая температуру в карбони- заторе 65°С.

При достижении заданной температуры сигнал PJ. , поступающий на вход Переменная регулятора 6, становится равным сигналу Р и температура в карбонизаторе поддерживается постоянной (65°С) . По достижении заданного уровня аналогично предьщущим примерам суспензия подается на последующие стадии.

Полученная белая сажа имеет следующие показатели качества: Удельная поверхность,

м /г 143

Щелочность,

% ,26

рН водной

вытяжки7,15

Насыпная плотность,

г/л148

Вулканизат на основе каучука, наполненный белой сажей, полученной по данному примеру, имеет предел прочности на разрыв 248 кгс/см .

Как видно из приведенных примеров, технико-экономические преимущества способа, осуществляемого с помощью предлагаемого устройства, заключаются в повышении и стабилизации усиливаюп1их свойств белой сажи за счет повышения точности выбора температурного режима, так как получаемый продукт имеет максимальные усиливающие свойства в вулканизатах (предел прочности на разрыв 230 - 250 против 140-228 кгс/см у продукта, получаемого при управлении известным способом.

50

Формула изобретения

1. Способ управления процессом карбонизации жидкого стекла в произ- водстве белой сажи путем регулирования температуры в карбонизаторе изменением подачи в него пара с коррекцией по плотности раствора жидкого Стекла в карбонизаторе и стабили-

9 . .1

зации подачи углекислого газа в кар- бонизатор, отличающийся тем, что, с целью повышения и стабилизации усиливающих свойств- сажи, дополнительно измеряют уровень раствора жидкого стекла в карбонизаторе, сравнивают его с заданным значением и по достижении измеренным значением уровня заданного значения стабилизируют температуру в карбонизаторе на достигнутом значении.

2, Устройство для управления процессом карбонизации жидкого стекла в производстве белой сажи, содержа -. щее датчик и соединенный через регулятор расхода углекислого газа с исполнительным механизмом подачи углекислого газа в карбонизатор датчик, соединенный через регулятор температуры в. карбонизаторе с исполнитель9 О

ным механизмом подачи пара в карбо- низатор, датчик плотности раствора жидкого стекла в карбоиизаторе, о т- личающееся тем, что, с целью повышения точности выбора температурного режима, оно дополнительно содержит датчик уровня раствора жидкого стекла в карбонизаторе, позиционный регулятор, запоминающее устройство, повторитель и вычислительный блок, при этом выход датчика уровня через позиционный регулятор связан с первым управляющим входом запоминающего устройства, выход датчика плотности через второй вход запоминающего устройства подключен к входу повторителя, связанному сво- им выходом через вычислительный

блок с камерой Задание регулятора температуры.

/W2 Д/./.

0,545 0,571 0,6 /7/5 Фие.г

см

Редактор Н ..Киштулинец

Составитель Т.Голеншина

Техред А.Кравчук Корректор А.Ильин

4398/29

Тираж 633Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и откзрытий .113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования процесса смешения преимущественно для разбавления жидкого стекла | 1987 |

|

SU1792730A1 |

| Способ и система управления разложением алюминатного раствора | 1986 |

|

SU1418291A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ САЖИ | 2000 |

|

RU2156734C1 |

| Способ регулирования процесса предварительной карбонизации аммонизированного рассола в производстве соды | 1977 |

|

SU734143A1 |

| Плотномер | 1982 |

|

SU1099243A1 |

| Способ автоматического управления процессом получения гидроксида кальция | 1986 |

|

SU1341161A1 |

| Способ автоматического управления процессом карбонизации в производстве соды | 1976 |

|

SU606815A1 |

| Устройство для автоматической накачки шины | 1985 |

|

SU1237472A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1991 |

|

RU2023664C1 |

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1407906A1 |

Изобретение относится к автоматизации процесса карбонизации жидкого стекла в производстве белой сажи, может быть использовано в химической промьшленности и позволяет повысить и стабилизироватьподачу углекислого газа в карбонизатор, Сво идкое стекло I соб управления реализуется устройством, включающш контур стабилизации подачи углекислого газа в карбонизатор, датчик (Д) 1 расхода, регулятор (Р) 2, исполнительный механизм (ИМ) 3, контур регулирования температуры в карбонизаторе (Д 4 температуры, преобразователь 5, Р 6, ИМ 7) изменением подачи пара в карбонизатор с коррекцией по плотности и раствора жидкого стекла и уровня в карбонизаторе. Корректирующий контур содержит Д 8 уровня, преобразователь 9, позиционный Р 10, блок памяти, к другому входу которого подключен Д 11 плотности через преобразователь 12, Выход блока связан через формирователь 16 управляющего сигнала с камерой задания Р 6. Блок содержит последовательно соединенные пневмокла- пан 13, емкость 14, повторитель 15, 2 с,п. ф-лы, 2 ил. i (Л G

| СПОСОБ ЛВТОЛ1АТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 0 |

|

SU382578A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-30—Публикация

1986-05-13—Подача