(54) ОПАЛУБКА ДЛЯ ГОРНЫХ ВЫРАБОТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087720C1 |

| Пневматическая секционная опалубка | 1984 |

|

SU1240905A1 |

| СПОСОБ ВОЗВЕДЕНИЯ СЕЙСМОСТОЙКОЙ БЕТОННОЙ КРЕПИ | 2012 |

|

RU2509893C1 |

| Способ возведения обделок подземных выработок | 1988 |

|

SU1511410A1 |

| Способ возведения обделок подземных выработок | 1985 |

|

SU1305359A1 |

| Способ возведения монолитной бетонной крепи шахтного ствола и устройство для его осуществления | 1983 |

|

SU1081352A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1992 |

|

RU2043505C1 |

| Способ возведения бетонной податливой крепи | 1986 |

|

SU1401139A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1996 |

|

RU2109952C1 |

| Опалубка для возведения крепи подземных выработок | 1985 |

|

SU1283404A1 |

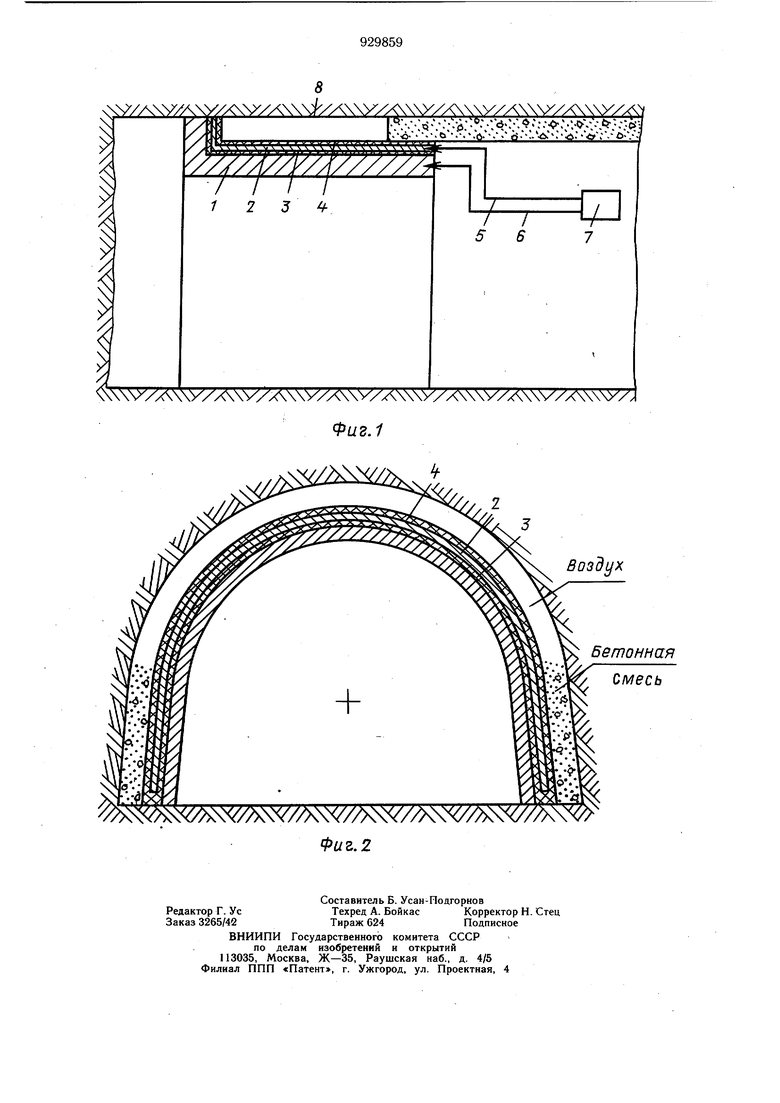

Изобретение относится к горному оборудованию и может использоваться при возведении монолитной бетонной крепи горных выработок. При возведении монолитных бетонных крепей с использованием передвижных опалубок о степени заполнения заопалубочного пространства смесью при возведении монолитной бетонной крепи судят lio BO3pactaнию сопротивления нагнетанию смесью бетононасосом или же по выходу бетона из люков 1. Однако возрастание сопротивления нагнетанию может быть вызвано образованием пробок в трубопроводах, а определение момента заполнения заопалубочного пространства по поступлению смеси из люков связано с рядом неудобств. Получение объективных данных о динамике процессов схватывания и твердения бетонной смеси в заопалубочном пространстве при креплении выработок монолитным бетоном с помощью передвижной опалубки невозможно. Наиболее близким к изобретению по технической сущности и достигаемому результату является опалубка для горных выработок, включающая формующую секцию из металла и измерительную аппаратуру 2 . Однако при известной опалубке не обеспечивается дистанционный контроль уровня заполнения заопалубочного пространства бетонной смесью и ее состояния в этом пространстве. Цель изобретения - обеспечение дистанционного контроля уровня заполнения заопалубного пространства бетонной смесью и ее состояние в этом пространстве. Поставленная цель достигается тем, что формующая секция имеет металлическую обкладку, которая изолирована от формующей секции и породного массива слоем диэлектрика, при этом опалубка выполнена в виде емкостного датчика, в котором формующая секция опалубки электрически связана с породным массивом и служит в качестве одного электрода, а в качестве другого металлическая обкладка. На фиг. 1 показана опалубка для горных выработок; на фиг. 2 - выработка с установленной на ней опалубкой, поперечный разрез.

Формующая секция 1 опалубки для возведения монолитной бетонной крепи горных выработок снабжена металлической обкладкой 2, выполненной, например, из фольги, изолированной от формующей секции 1 слоем диэлектрика 3. Снаружи обкладка 2 защищена от повреждений износостойким изолирующим материалом, используемым для предотвращения схватывания бетонной смеси с поверхности опалубки, например резиной, фторопластом и т.п. Секция 1 и обкладка 2 выводами 5 и 6 соединены с измерительным прибором 7.

При установке опалубки на почве вьфаботки возникает электрический контакт формующей секции опалубки и породного массива.

Формующая секция 1 опалубки, обкладка 2 и слои диэлектрика 3 и 4 образуют систему емкостного датчика. ; Поскольку секция 1 опалубки электрически связана с породным массивом, породную стенку 8 выработки можно рассматривать, как эквивалент секции 1 опалубки. Таким образом, породная стенка 8 - изолированная обкладка 2 являются обкладками конденсатора, разделенными слоями твердого диэлектрика и воздушньш зазором - заопалубочным пространством.

При заполнении заопалубочного пространства бетонной смесью, являющейся электрическим проводником, величина емкости системы породная система 8 - изолированная обкладка 2 начинает изменяться, что регистрируется прибором 7. Изменение происходит до достижения некоторого предельного значения, предварительно определенного для конкретных размеров опалубки путем тарирования, что свидетельствует о заполнении заопалубочного пространства.

При охватывании и твердении бетонной смеси ее электропроводность уменьщается, что приводит к изменению емкости системы .породная стенка 8 - обкладка 2. На основании результатов непрерывного замера емкости системы можно сделать выводы о динамике процессов схватывания и твердения, например при сравнении с кривыми, полученными в лабораторных условиях, а также о наступлении момента разопалубки.

Предлагаемая опалубка работает следующим образом.

После установки в рабочее положение с помощью прибора 7 замеряют емкость системы породная стенка 8 - обкладка 2. Известным способом, например посредством бетононасосов, заполняют бетоном закрепное пространство. Заполнение контролируют по прибору 7, прекращая нагнетание, когда показания прибора достигнут предельного значения, определенного для опалубки конкретных размеров.

По окончании заполнения закрепного пространства по показаниям прибора (по изменению электрической емкости) наблюдают за динамикой процессов схватывания и твердения смеси, определяя момент достижения разопалубочной прочности.

Предложенная опалубка позволяет осуществить дистанционный контроль заполнения заопалубочного пространства, получить объективные данные о протекании процессов схватывания и твержения, а также

наступления момента достижения разопалубной прочности.

Формула изобретения

Опалубка для горных выработок, включающая формующую секцию из металла и измерительную аппаратуру, отличающаяся тем, что, с целью обеспечения возможности дистанционного контроля уровня заполнения заопалубочного пространства бетонной смесью и ее состояния в этом пространстве, формующая секция имеет металлическую обкладку, изолированную от формующей секции и породного массива слоем диэлектрика, при этом опалубка выполнена в виде емкостного датчика, в котором формующая секция опалубки электрически связана с породным массивом и служит в качестве одного электрода, а в качестве другого - металлическая обкладка.

Источники информации,

принятые во внимание при экспертизе 1. Заславский Ю. 3. и др. Крепление подземных сооружений. М., «Недра, 1979, с. 186. 2. Авторское свидетельство СССР

№ 662772, кл. Е 21 D 5/12, 1978 (прототип).

Авторы

Даты

1982-05-23—Публикация

1980-04-30—Подача