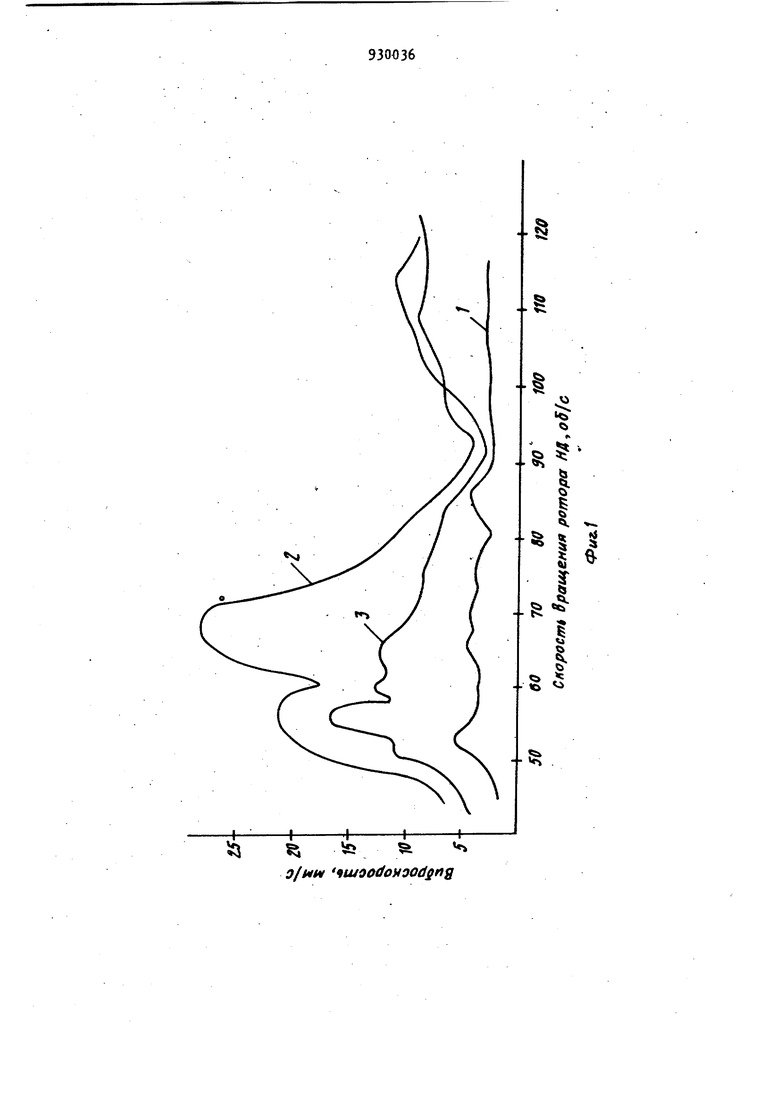

(5) СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МНОГОРОТОРНОЙ ТУРБОМАШИНЫ Изобретение относится к диагностике технического состояния машин и механизмов и, в частности, вибродиаг ностике турбомашин. Известен способ контроля техничес кого состояния многороторной турбома шины путем периодического измерения уровня вибрации ее корпуса на частотах, соответствующих частотам вращения роторов, с последующим выявлением дефектов ротора l. Однако известный способ позволяет выявить только дефектный ротор, в то время, как источник дефекта - повы шение вибраций машины, может быть как турбина, так и компрессор этого ротора. Таким образом, известный способ не обеспечивает необходимой точности контроля. Цель изобретения - повышение точности контроля. Поставленная цель достигается тем, что дополнительно измеряют уровень вибраций при отношении частот вращений роторов, равном 0,5, и по характеру его изменения выявляют узел ротора, имеющий дефект. Сущность предлагаемого способа контроля технического состояния турбомашины и, в частности, турбомашины с межвальным подшипником между роторами, заключается в следующем. 8 процессе эксплуатации турбомашины периодически измеряют уровень вибраций ее корпуса. На первом этапе фиксируют общий уровень вибраций в полосе частот, охватывающей весь диапазон частот вращения роторов турбомашины. Изменение (pocTyJ общего уровня вибраций указывает на то, что в турбомашине возник дефект. Далее измеряют величину вибраций на определенной частоте, связанной с «частотой вращения ротора, известным соотношением, и определяют ротор турбомашины, являющейся источником повышенных вибраций. Для этого следует измерить уровень вибраций на основных роторных гармониках каждого из роторов в отдельности, в том числе на режиме, где скольжение poTOpos равно 0,5. Если уровень вибрации на частоте, соответствующей частоте вра щения ротора высокого давления, на этом режиме растет, то это означает что неисправен узел турбины ротора низкого дав;1ения, так как именно тур бины двух роторов связаны между собой межвальной опорой. Если уровень вибраций на этом режиме не изменяется, значит дефект возник в узле компрессора. На фиг. 1 представлено изменение уровня вибраций с частотой основной роторной гармоники ротора низко го давления (РИД); на фиг. 2 - изменение уровня вибраций с частотой основной роторной гармоники ротора высокого давления (РВД) при наличии дефектов в компрес.соре; на фиг. 3 то же, при наличии дефектов в турби не; на фиг. Ц - приращение уровня вибраций в зависимости от отношения скоростей вращения (Зэторов (скольжения. . Разбалансировка как ротора компрессора, так и ротора турбины вызы вает существенное изменение уровня вибраций с частотой основной ротор ной гармоники РИД (фиг.1, где 1 исходное состояние, 2 - изменение 1-ой роторной гармоники РИД при раз балансировке компрессора РИД, 3 изменение 1-ой роторной гармоники РИД при разбалансировке турбины РИД При этом распознать оба неисправных состояния с высокой степенью достоверности достаточно трудно. В то же время ясно, что неисправности имеют именно узлы ротора НД, так как уровень вибраций по 1-ой роторной каскада. РВД практически не ме няется (фиг.2 и 3 где кривые Ц (Соответствуют исходному состоянию, кривые 5 - разбалансировке компрессора РНД, кривые 6 - разбалансировк турбины РНД). Однако на фиг. 3 в диапазоне оборотов ротора РВД около 220 об/с наблюдается рост уровня вибраций по первой гйрмонике РВД (подобный рост при разбалансировке компрессора на фип. 2 отсутствует). При зтом обороты ротора РНД находятся в диапазоне около 110 об/с, т.е. отношение скорости ротора РНД и скорости ротора РВД равно 0,5- Более четкое представление об изменении уровня вибраций по первой гармонике ротора РВД в этом диапазоне дает фиг., где кривая 7 показывает изменение приращения уровня вибраций в зависимости от отношения скоростей вращения роторов. При отношении скоростей вращения, равном 0,5, разбалансировка турбины РНД вызывает 71овышение вибраций корпуса турбомашины с частотой, равной частоте вращения ротора РВД. Таким образом, предлагаемый способ дает возможность выделить дефектный узел дефектного ротора, тем самым повышая точность контроля техг нического состояния турбомашины. Формула изобретения Способ контроля технического состояния многороторной турбомашины путем периодического измерения уровня вибраций ее корпуса на частотах, соответствующих частотам вращения роторов, с последующим выявлением , дефектного ротора, отличающийся тем, что, с целью повышения точности контроля, дополнительно измеряют уровень вибраций при отношении частот вращений роторов, равном 0,5 и по характеру его изменения выявляют узел ротора, имеющий дефект. Источники информации, принятые во внимание при экспертизе 1. Карасев В.А. Вибрационная диагностика газотурбинных двигателей. ft., Машиностроение, 1978, с. 125128.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

| Способ диагностики технического состояния газотурбинного двигателя | 2023 |

|

RU2812379C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| СПОСОБ ДИАГНОСТИКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2297613C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖВАЛЬНОГО ПОДШИПНИКА КАЧЕНИЯ ДВУХВАЛЬНОЙ ТУРБОМАШИНЫ | 1995 |

|

RU2110781C1 |

| СПОСОБ СНИЖЕНИЯ УРОВНЯ ВИБРАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2022 |

|

RU2784762C1 |

| СПОСОБ ВИБРОДИАГНОСТИРОВАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ В ЭКСПЛУАТАЦИИ ПО ИНФОРМАЦИИ БОРТОВЫХ УСТРОЙСТВ РЕГИСТРАЦИИ | 2014 |

|

RU2556477C1 |

| Способ контроля состояния рабочих лопаток ступени турбомашины | 1977 |

|

SU666454A1 |

Авторы

Даты

1982-05-23—Публикация

1980-10-20—Подача