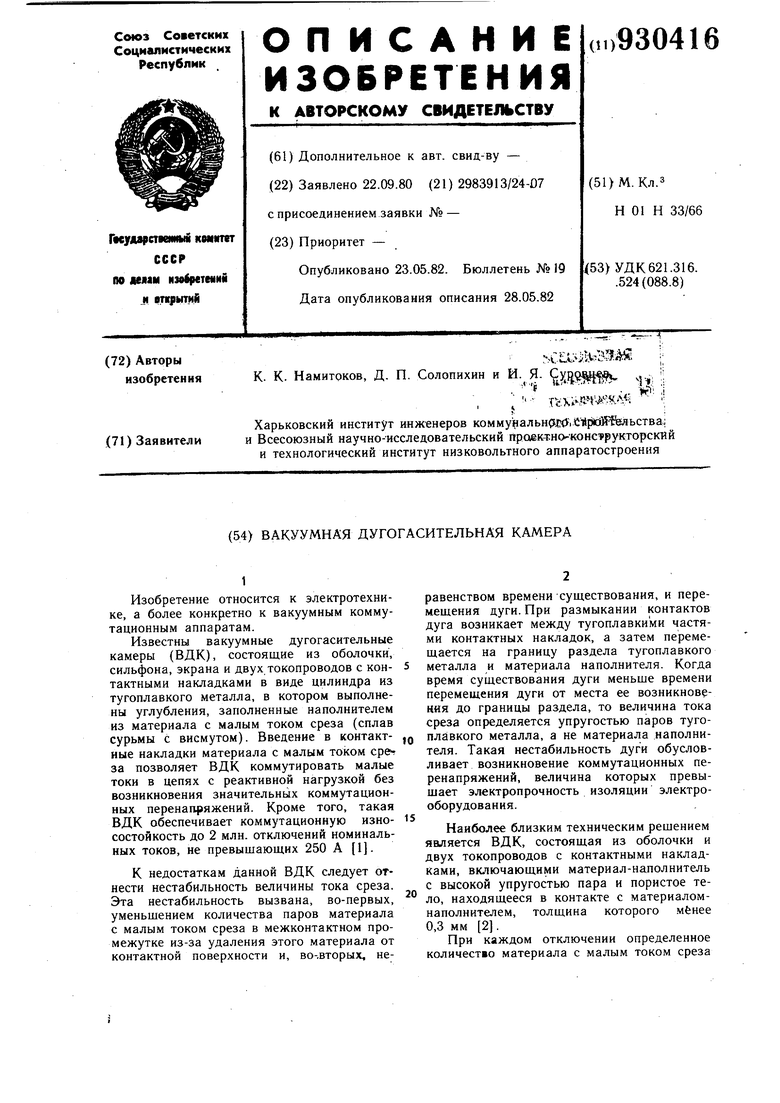

(54) ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА Изобретение относится к электротехнике, а более конкретно к вакуумным коммутационным аппаратам. Известны вакуумные дугогасительные камеры (ВДК), состоящие из оболочки, сильфона, экрана и двух токопроводов с контактными накладками в виде цилиндра из тугоплавкого металла, в котором выполнены углубления, заполненные наполнителем из материала с малым током среза (сплав сурьмы с висмутом). Введение в контактные накладки материала с малым током ере за позволяет ВДК коммутировать малые токи в цепях с реактивной нагрузкой без возникновения значительных коммутационных перенапряжений. Кроме того, такая ВДК обеспечивает коммутационную износостойкость до 2 млн. отключений номинальных токов, не превышающих 250 А 1. К недостаткам данной ВДК следует отнести нестабильность величины тока среза. Эта нестабильность вызвана, во-первых, уменьшением количества паров материала с малым током среза в межконтактном промежутке из-за удаления этого материала от контактной поверхности и, во-.вторых, неравенством времени существования, и перемещения дуги. При размыкании контактов дуга возникает между тугоплавкими частями контактных накладок, а затем перемещается на границу раздела тугоплавкого металла и материала наполнителя. Когда время существования дуги меньше времени перемещения дуги от места ее возникновения до границы раздела, то величина тока среза определяется упругостью паров тугоплавкого металла, а не материала наполнителя. Такая нестабильность дуги обусловливает возникновение коммутационных перенапряжений, величина которых превышает электропрочность изоляции электрооборудования. Наиболее близким техническим решением является ВДК, состоящая из оболочки и двух токопроводов с контактными накладками, включающими материал-наполнитель с высокой упругостью пара и пористое тело, находящееся в контакте с материаломнаполнителем, толщина которого менее 0,3 мм 2. При каждом отключении определенное количество материала с малым током среза поступает в межконтактныи промежуток через поры дугостойкого покрытия и тем самым поддерживается низкий уровень тока среза. Когда контакты этой ВДК замкнуты, ток протекает через пористые дугостойкие покрытия. При размыкании контактов возникающая дуга некоторое время воздействует на покрытие, что приводит к его оплавлению, испарению и разрушению. При оплавлении часть пор закрывается, что приводит к уменьшению поступления количества паров материала проводника в межконтактный промежуток и, в конечном итоге, к увеличению тока среза. Испарение и разрушение покрытия, а также его малая толш,ина, не обеспечивают ВДК большой срок службы и высокую коммутационную способность, которые суш,ественно меньше, чем у известной ВДК. Цель изобретения - сохранение стабильно низкого тока среза при высокой коммутационной износостойкости и коммутационной способности. Для достижения указанной цели в ВДК, состоящей из оболочки, сильфона и двух токопроводов с контактными накладками, включающими материал - наполнитель с высокой упругостью паров и пористое тело, находящееся в контакте с материалом-наполнителем, по крайней мере, в одной из контактных накладок выполнены сквозные отверстия, закрытые со стороны контактной поверхности пробками из материала со сквозной пористостью, причем глубина расположения их наружной поверхности не превышает допустимого значения износа контактной накладки, а остальная часть сквозных отверстий заполнена материалом-накопителем, температура плавления которого не превышает максимально допустимой температуры нагрева контактной накладки. В качестве материала пробки могут быть применены металлы с температурой п.1авления выше 800°К, например алюминий, медь, никель, хром, кобальт, железо, тантал, титан, молибден, вольфрам, их сплавы, латунь, бронза, стали, карбиды, бориды и др. или неметаллы, например окислы алюминия, магния, циркония, ситаллы и др. В качестве .материала-наполнителя с выт сокой упругостью паров, заполняющего остальную часть сквозных отверстий, могут быть использованы материалы с металлической проводимостью, например руть, галлий, щелочные металлы и их сплавы, евинцовые припои с висмутом или кадмием, га.тлиевые, индиевые, висмутовые или сурьмянистые припои и др. Указанными припоями (сплавами) можно заполнять углубления и полости непосредственно, а можно получать их в п.роцессе выполнения те}{нологических операций изготовления ВДК, вводя в углубления и полости необходимое количество (по массе) компонентов, которые при изготовлении ВДК образуют сплав с требуемыми свойствами. Последний вариант более предпочтителен, так как в этом случае практически полностью устраняются потери материаланаполнителя при изготовлении ВДК. Устранение .потерь материала-наполнителя можно достичь с помощью применения металлического диска из монолитного материала или материала с закрытой пористостью, раположив его над пробкой заподлицо с контактной поверхностью и герметично соединив с основной контактной накладкой. Применение диска из монолитного материала или материала с закрытой пористостью наиболее эффективно, когда наружная поверхность пробки является вогнутой. В этом случае, под .воздействием дуги шов между контактной накладкой и диском разрушается, обнажая пробку, края которой в этом месте наиболее близко подходят к контактной поверхности. При каждом отключении из обнаженных частей пробки, нагретых дугой, испаряется необходимое количество материала с высокой упругостью паров и тем самыдМ обеспечивается поддержание низкого значения тока среза. Диск, закрывающий пробку, может быть изготовлен из материала с металлической проводимостью и температурой плавления выше 900°К, напри.мер, из медно-висмутового сплава. Кроме того, в токопроводах ВДК могут быть также выполнены углубления и полости, расположенные на одном или нескольких уровнях, причем те из них, которые нримыкают к контактной накладке, являются продолжением ее сквозных отверстий, а полости, выполненные на других уровнях, сообщаются с первыми сквозными каналами или элементами из материала со сквозной пористостью, имеющего структуру и физико-механические свойства, аналогичные структуре и физико-механическим свойствам материала пробки, при этом элементы находятся в контакте с пробкой и материаломнаполнителе.м. В этом случае, когда углубления и полости сообщаются друг с другом сквозными каналами, наиболее удаленные полости снабжены приспособлением, обеспечивающим подачу материала, заполнившего углубления, в сквозные отверстия, например, подпружиненным поршнем. На фиг. 1-4 изображены варианты контактной системы ВДК разрезы. Контактная накладка 1 ВДК (фиг. 1) имеет несколько сквозных отверстий 2, закрытых пробкой 3 из материала со сквозной пористостью и заполненных материалом-наполнителем 4 .с высокой упругостью паров и температурой плавления, не превышающей

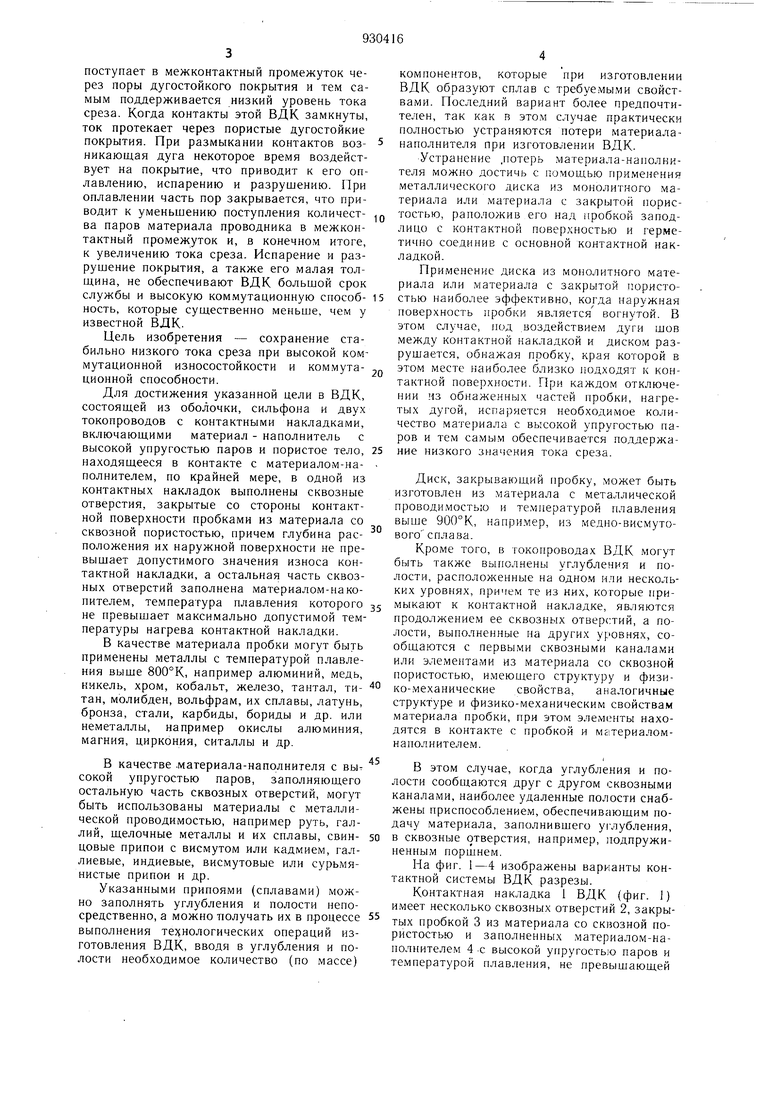

максимально допустимой температуры нагрева контактной накладки 1. На фиг. 2 приведен другой вариант контактной системы ВДК, когда в токопроводе также выполнены на двух уровнях углубления 5 и полости 6, которые сообщаются друг с другом элементами 7 из материала со сквозной пористостью, причем элементы 7 имеют контакт с пробкой 3 и материалом-наполнителем.

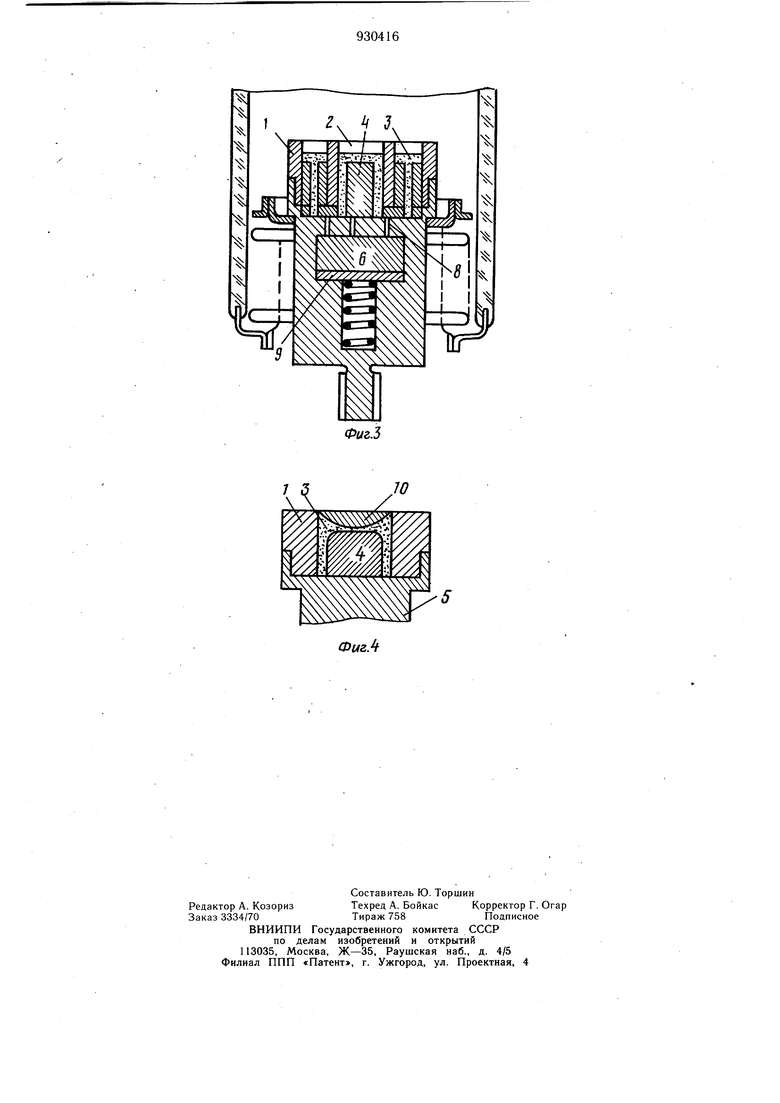

Когда же углубления и полости сообщаются сквозными каналами 8 (фиг. 3), то в наиболее удаленных полостях 6 размещены подпружиненные поршни 9, с помощью которых материал-наполнитель 4 подается в углубления 5 и отверстия 2.

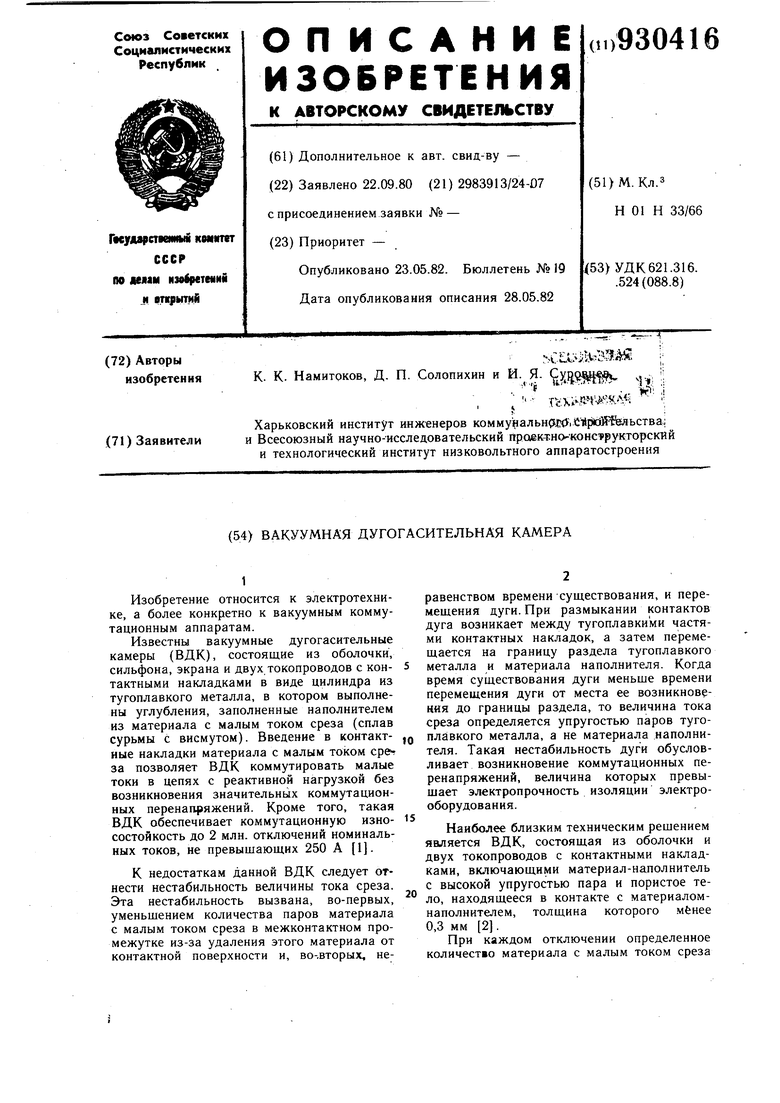

На фиг. 4 приведен один из вариантов контактной системы ВДК, когда внещняя поверхность пробки 3 выполнена вогнутой и герметично закрыта телом 10 из монолитного материала заподлицо с контактной поверхностью контактной накладки 1.

Расположение пробки ниже контактной поверхности позволяет обеспечить соприкосновение контактных накладок 1 по материалу их основы и исключить влияние материала пробки 3 и материала-наполнителя 4 на нагрев контактных накладок, коммутационную износостойкость и коммутационную способность ВДК.

В предложенной ВДК указанные параметры определяются, в основном, материалом основы контактных накладок, их геометрией и размерами, а величина же тока среза - геометрцей и структурой пробки, а также материалом-наполнителем 4.

Выбор материала-наполнителя определяется функциями, которые выполняет ВДК. Если она предназначена для частых коммутаций малых токов в цепях с реактивной нагрузкой, то температура плавления материала-наполнителя 4 должна быть ниже или незначительно выще температуры окружающей среды. В качестве таких материалов можно использовать ртуть, галлиевые или висмутовые припои,/а висмут 40,6 + свинец 22,4 -f олово 10,8 + кадмий 8,2 + индий 18; висмут 49 + свинец 18 + олово 12 + индий 21; сплав Вуда. Наиболее предпочтительные - руть и сплав Вуда.

Когда же ВДК предназначена для коммутаций больших токов, то температура плавления материала-наполнителя 4 дожна быть существенно выще температуры окружающей среды. Для таких ВДК выбор материала-наполнителя более щирок - это сплавы щелочных металлов: натрий, индий, свинцовые, индиевые, висмутовые и сурьмянистые припои. Наиболее предпочтительные - висмутовые припои, например сплав Розе или ПОСВ50.

В качестве материала пробки для ВДК, коммутирующих малые токи, можно использовать железо, его сплавы, а также керамику. Если материал-наполнитель - ртуть или галлиевые припои, то при применении пробок из железа, его сплавов или керамики достигается приблизительно одинаковый эффект. Учитывая, что стои.мость керамики выще, чем сплавов железа, и что она тверда и хрупка, предпочтение следует отдать железу и его сплавам. При применении висмутовых припоев пробки следует изготавливать из сплава железа с покрытием из цинка или меди, а также из бронзы или латуней. При использовании сурьмянистых припоев пробки следует изготавливать из сплавов железа или тугоплавких металлов. Когда номинальный ток ВДК вьпие 200- 300 А, пробки предпочтительнее изготавливать из тугоплавких металлов, например молибдена, при меньщих номинальных токах - предпочтительнее сплавы железа.

Глубина расположения пробки и ее толщина должны выбираться из условия, что их сумма превышает допустимый износ контактов не более чем чем в два раза, предпочтительно - в 1,3 раза.

Предлагаемое техническое рещение позволяет разрабатывать вакуумные коммутационные аппараты, которые способны коммутировать в течение всего срока службы малые токи без возникновения коммутационных перенапряжений, опасных для изоляции низковольтного электрооборудования, при коммутационной износостойкости не менее 2 млн. операций отключений номинального тока ВДК и коммутационной способности свыше 3 кА.

Формула изобретения

1. Вакуумная дугогасительная камера, состоящая из оболочки, сильфона и двух токопроводов с контактными накладками, включающими материал-наполнитель с высокой упругостью паров и пористое тело, находящееся в контакте с материалом-наполнителем, отличающаяся тем, что, с целью повышения коммутационной износостойкости и коммутационной способности путем сохранения стабильно низкого тока среза, по крайней мере, в одной из контактных накладок выполнены сквозные отверстия, закрытые со стороны контактной поверхности пробками из материала со сквозной пористостью, причем глубина расположения их наружной поверхности не превышает допустимого значения износа контактной накладки, а остальная часть сквозных отверстий заполнена материалом-наполнителем, температура плавления которого не превышает максимально допустимой температуры нагрева контактной накладки.

2. Камера по п. 1, отличающаяся тем, что сторона пробки, обращенная к противоположной контактной накладке, выполнена вогнутой, герметично закрыта металлическим диском из монолитного материала или материала с закрытой пористостью заподлицо с контактной поверхностью.

3.Камера по п. 1, отличающаяся тем, что в токопроводе выполнены углубления или полости, расположенные на одном или нескольких уровнях, причем те из них, которые примыкают к контактной накладке, являются продолжением ее сквозных отверстий, а полости, выполненные на других уровнях, сообщаются с первыми сквозными каналами или элементами из материала со сквозной пористостью, имеющего структуру

и физико-механические свойства, аналогичные структуре и физико-механическим свойствам материала пробки, при этом элементы находятся в контакте с пробкой и материалом-наполнителем.

4.Камера по пп. 1 и 2, отличающаяся тем, что пробка изготовлена из металла

с температурой плавления выще 800°К, например железа, или неметалла, например стеатита.

5.Камера по пп. 1 и 2, отличающаяся тем, что диск изготовлен из материала с

металлической проводимостью и температурой плавления выше 900°К, например медновисмутового сплава.

6.Камера по пп. 1 и 3, отличающаяся тем, что углубления и полости токопровода заполнены тем же материалом, что и материал, заполняющий сквозные углубления.

7.Камера по пп. 1, 3, 4 и 6, отличающаяся тем, что в качестве материала-наполнителя выбраны галлий, щелочной металл, свинцовый, кадмиевый, галлиевый, индиевый, висмутовый, сурьмянистый припой или ртуть.

8.Камера по пп. 1, 2, 3, 5 и 7, отличающаяся тем, что наиболее удаленные от контактной накладки полости токопровода снабжены элементом для подачи материаланаполнителя в сквозные отверстия, например подпружиненным поршнем.

Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 1142200, кл. Н 1 N, С7А, 1965.

2.Акцептованная заявка Японии № 16220/71, кл. 59 А 18, 1967. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Контакт вакуумного коммутационного аппарата | 1980 |

|

SU964765A1 |

| Материал для контактов вакуумных дугогасительных камер | 1986 |

|

SU1368927A1 |

| Контактное устройство вакуумной дугогасительной камеры | 1978 |

|

SU775775A1 |

| БИМЕТАЛЛИЧЕСКИЙ ТОРЦОВЫЙ КОНТАКТ | 1970 |

|

SU259223A1 |

| Вакуумная дугогасительная камера | 1981 |

|

SU949732A1 |

| Контактный мостик | 1991 |

|

SU1773304A3 |

| Способ пайки контакта | 1985 |

|

SU1359812A1 |

| Токоограничительный автоматический выключатель | 1977 |

|

SU907630A1 |

| КОНТАКТНАЯ СИСТЕМА | 1968 |

|

SU213125A1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2014 |

|

RU2574618C1 |

Фиг.

Авторы

Даты

1982-05-23—Публикация

1980-09-22—Подача