Известны биметаллические торцовые контакты, преи1мущественно для вакуумных электрических аппаратов, имеющих средства для перемещения дуги по контактирующей поверхности, ОД1Ш из слоев которых выполнен из материала с высокой дугостойкостью.

Основными проблемами, .непосредственно связаиными с работой электрических контактов и определяющими работоспособность, коммутационные качества, долговеч.ность и надежность вакуумных электрических аппаратов, являются .износ контактов, срез тока, длительность сохранения надежной изоляции между полюсами и сваривание контактов.

Износ контактов определяется при прочих равных условиях теплофизическими свойствами материала: чем выше температура плавления и ки пения, тем выше износостойкость контактов. Поэтому применяются тугоплавкие металлы. Для обеспечения хорошей электропроводности и малого переходного сопротивления применяются такие материалы, как, например, серебро, медь и др. С целью сочетания этих свойств применяются металлокерамические композиции. Для сохранения изоляции корпуса желательно иметь контакты из материалов с малой упругостью паров, высокой температурой плавления и кипения. Эти требования ле яротЕВоречат требованиям К контактным

материалам и по повышению их )зносостопкости.

Чтобы уменьшить склонности контактов к свариванию, желательно также иметь высокую температуру илавления, высокую теплопроводность и электроироводность. Свариванию препятствуют -присадки к контактам в виде различных окислов. Однако их применение в контактах для запаенных вакуумных аипаратоп

недопустимо, поскольку разложение окислов в процессе работы контактов приводит к ухудшению вакуума.

С целью уменьшения величины тока среза, следовательно, коммутационных перенапряжеНИИ, желательно иметь материал контакта, который обеспечивал бы и при относительно малых токах дуги поступление в мелсэлектродный промежуток некоторого минимального количества металлических паров. Поэтому нужвы материалы с высокой упругостью паров, низкой теплопроводностью, малым катодным падением напряжения н т. д. Таким образом, требования к контактным материалам противоречивы.

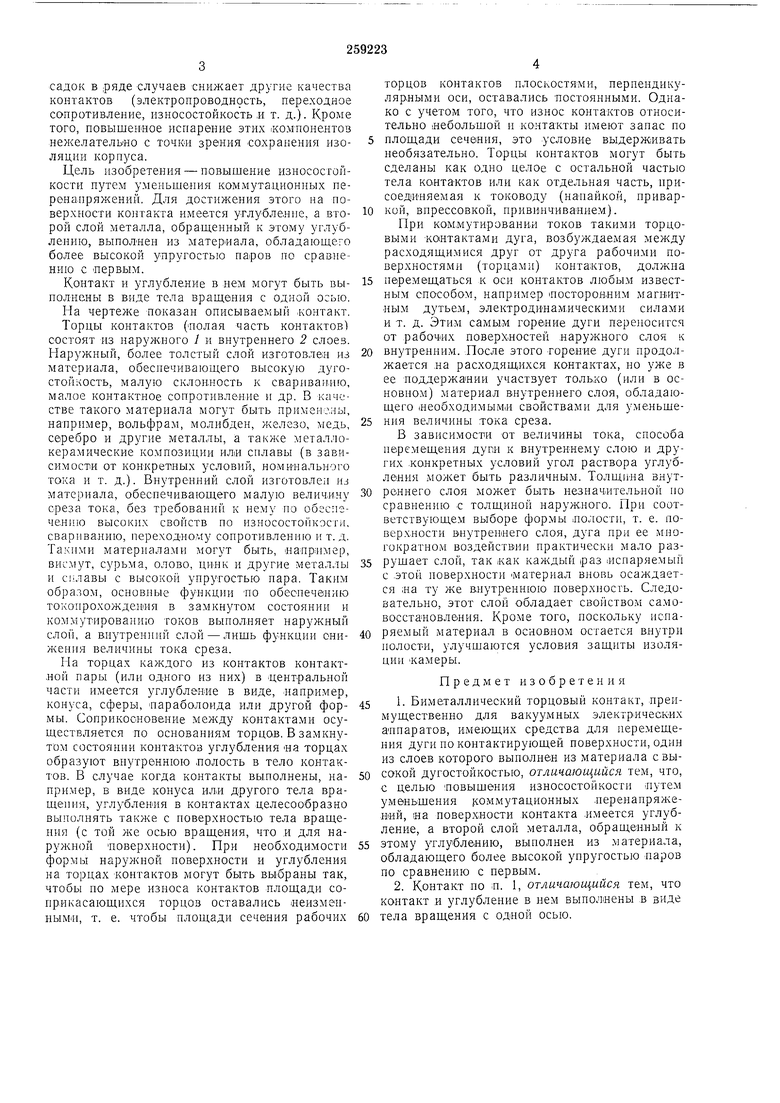

Для разрешения этих противоречий обычно используют композиционные материалы и оплавы, содержащие тугоплавкие компоненты и имеющие в качестве присадок различные элементы с высокой упругостью пара. Однако садок в ряде случаев снижает другие качества контактов (электропроводность, переходное сопротивление, износостойкостью т. д.). Кроме того, поБышенНое испарение этих (компонентов нежелательно с точки зрения Сохранения изоляции корпуса. Цель изобретения - повышение износостойкости путем уменьшения коммутационных нереналряжений. Для достижения этого на поверхности контакта имеется углубление, а второй слой металла, обращенный к этому углублению, выполнен из материала, обладающего более высокой упругостью паров по сравнению с -первым. Контакт и углубление в цем могут быть выполиены в виде тела вращения с одной осью. На чертеже показан описываемый .контакт. Торцы контактов (цолая часть контактов) состоят из наружного 1 и внутреннего 2 слоев. Наружный, более толстый слой изготовлен из материала, обеспечивающего высокую дугостойкость, малую склонность к свариванию, малое контактное сопротивление и др. В качестве такого материала могут быть примеие.ны, например, вольфрам, молибден, железо, медь, серебро и другие металлы, а также металлокерамические композиции или сплавы (в зависимости от конкретных условий, номинального тока и т. д.). Внутренний слой изготовлен из материала, обеснечивающето малую величину среза тока, без требований к нему по обеспечен1 Ю высоких свойств по износостойкости, свариванию, переходному сопротивлению и т. д. Такими материалами могут быть, например, висмут, сурьма, олово, цинк и другие металлы и с итавы с высокой упругостью пара. Таким образом, осповиые функции но обеспечению токапрохожде1и-1я в замкнутом состоянии и коммутированию токов выиолняет наружный слой, а внутренний слой - лишь функции снижения величииы тока среза. На торцах каждого из контактов контактной пары (или одного из них) в центральной части имеется углубление в виде, например, конуса, сферы, нараболоида или другой формы. Соприкосновение между контактами осуществляется по основаниям торцов. В замкнутом состоянии контактов углубления на торцах образуют внутреннюю лолость в тело контактов. В случае когда контакты выполнены, например, в виде конуса или другого тела вращения, углубления в контактах целесообразно выполнять также с поверхностью тела вращения (с той же осью вращения, что я для наружной иоверхности). При необходимости формы наружной новерхности и углубления на торцах контактов могут быть выбраны так, чтобы но мере износа контактов площади соприкасающихся торцов оставались неизмеииым(И, т. е. чтобы площади сечения рабочих торцов контактов плоскостями, перпендикулярными оси, оставались постоянными. Однако с учетом того, что износ контактов относительно небольшой и контакты имеют запас по площади сечения, это условие выдерживать необязательно. Торцы контактов могут быть сделаны как одно целое с остальной частью тела ко.нтактов или как отдельная часть, присоединяемая к тоководу (напайкой, приваркой, впрессовкой, привинчивацием). При коммутировании токов такими торцовыми контактами дуга, возбуждаемая между расходящимися друг от друга рабочими поверхностями (торцами) контактов, должна перемещаться к оси контактов люоым известным способом, например ностороаним магп;итным дутьем, электродинамическими силами и т. д. Этим самым горение дуги переносится от рабочих поверхностей наружного слоя к внутренним. Лосле этого горение дуги продолжается на расходящихся контактах, но уже в ее поддержании участвует только (или в основном) материал внутреннего слоя, обладающего |НеобходимыМ(И свойствами для уменьшения величины тока среза В зависимости от величины тока, способа перемещения дули к внутреннему слою и других .конкретных условий угол раствора углубления может быть различным. Толщина внутреннего слоя может быть незначительной по сравпению с толщиной наружного. При соответствующем выборе формы нолости, т. е. поверхности внутреннего слоя, дуга при ее многократном воздействии практически мало разрушает слой, так как каждый раз испаряемый с этой поверхности материал вновь осаждается ;на ту же внутреннюю новерхность. Следовательно, этот слой обладает свойством самовосстановления. Кроме того, поскольку испаряемый материал в основном остается внутри иолости, улучшаются условия защиты изоляции Камеры. Предмет изобретения 1.Биметаллический торцовый контакт, нреимущественно для вакуумных электрических аппаратов, имеющих средства для перемещения дуги по контактирующей иоверхностн, один из слоев которого выполнен из материала свысокой дугостойкостью, отличающийся тем, что, с целью новыщения износостойкости нутем уменьщения коммутационных иеренапрял сений, на поверхности контакта имеется углубление, а второй слой металла, обращенный к этому углублению, выполнен из материала, обладающего более высокой упругостью паров по сравнению с первым. 2.Контакт по н. 1, отличающийся тем, что контакт и углубление в нем выполнены в виде тела вращения с одной осью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная дугогасительная камера | 1980 |

|

SU930416A1 |

| ЭЛЕКТРИЧЕСКИЙ КОНТАКТ ДЛЯ ВАКУУМНЫХ КОНТАКТОРОВ | 1972 |

|

SU421054A1 |

| Сильноточный коммутационный аппарат с магнитоуправляемым жидкометаллическим контактным узлом | 1980 |

|

SU943891A1 |

| КОНТАКТНАЯ СИСТЕМА | 1968 |

|

SU213125A1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1966 |

|

SU423192A1 |

| Коммутационный аппарат | 1982 |

|

SU1070621A1 |

| Вакуумная дугогасительная камера | 1981 |

|

SU949732A1 |

| ДУГОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1992 |

|

RU2007772C1 |

| Вакуумная дугогасительная камера с промежуточным контактом | 1980 |

|

SU917229A1 |

| Контакт вакуумного коммутационного аппарата | 1980 |

|

SU964765A1 |

Даты

1970-01-01—Публикация