Изобретение относится к электротехнике, в частности к вакуумным электрическим аппаратам.

Известны конструкции контактов вакуумных дугогасительных камер (ВДК) для вакуумных коммутационных аппаратов, которые обладают высокой коммутационной износостойкостью и низким значением тока среза и выполнены в форме диска, имеющего углубления в виде концентрических или спиралевидных канавок, заполненные материалом с низким током среза. В замкнутом состоянии такие контакты соприкасаются по материалу диска, а при разАыкании дуга смещается на границу раздела материал.а диска и материала смалым током среза. В результате воздействия дуги материал с малым током среза испаряется, а дуга практически горит до перехода тока через и р.

Так как материал с малым током среза обладает низкой электро- и теплопроводностью, то энергия дуги при токах до ЗкА в основном расходуется на испарение этого материала, чем достигается высокая коммутационная износостойкость и низкое значение тока среза. При коммутации токов свыше 3 кА материал с малым током среза не только испаряется, но и проплавляется на значительную глубину. После погасания дуги расплавленный материал вытекает из углублений и иногда перекрывает малый межконтактный промежуток ВДК. Поэтому такие контакты обладают недостаточной высокой коммутационной способностью.

10

Наиболее близким к изобретению по технической сущности является контакт, выполненный из тугоплавкого Материала (молибдена), имеющего углубления, заполненные материалом

5 с малым током среза (сплавом сурьмы с висмутом). С помощью таких контактов может быть достигнута коммутационная износостойкость не менее 2 млн. циклов включений - отключений

20 (ВО), ток среза - не.более 2 А и коммутационная способность - до 3 кА. При токаЯ свыше 3 кА возможно перемыкание разомкнувшихся контактов ВДК сплавом на основе сурьмы, температура плавления которого 620-670 С. ПовьЬаение электро- и теплопроводности материала с малым током среза способствует увеличению тока предельной .коммутационной способности выше 3 кА.

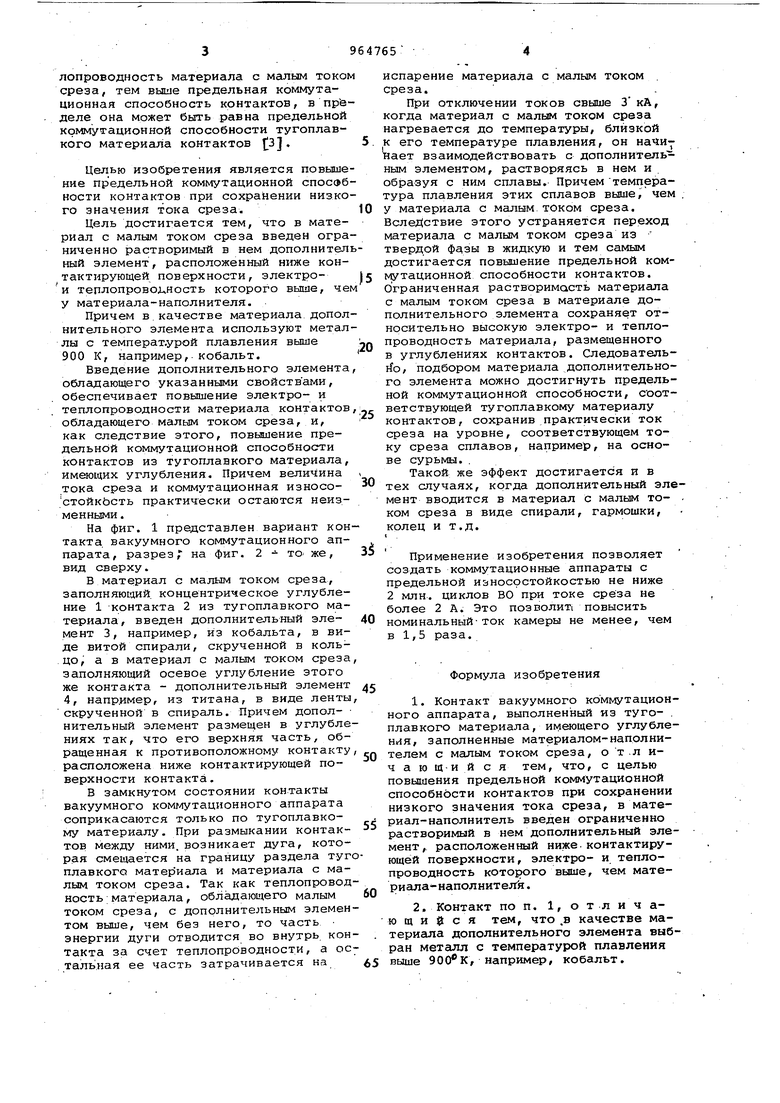

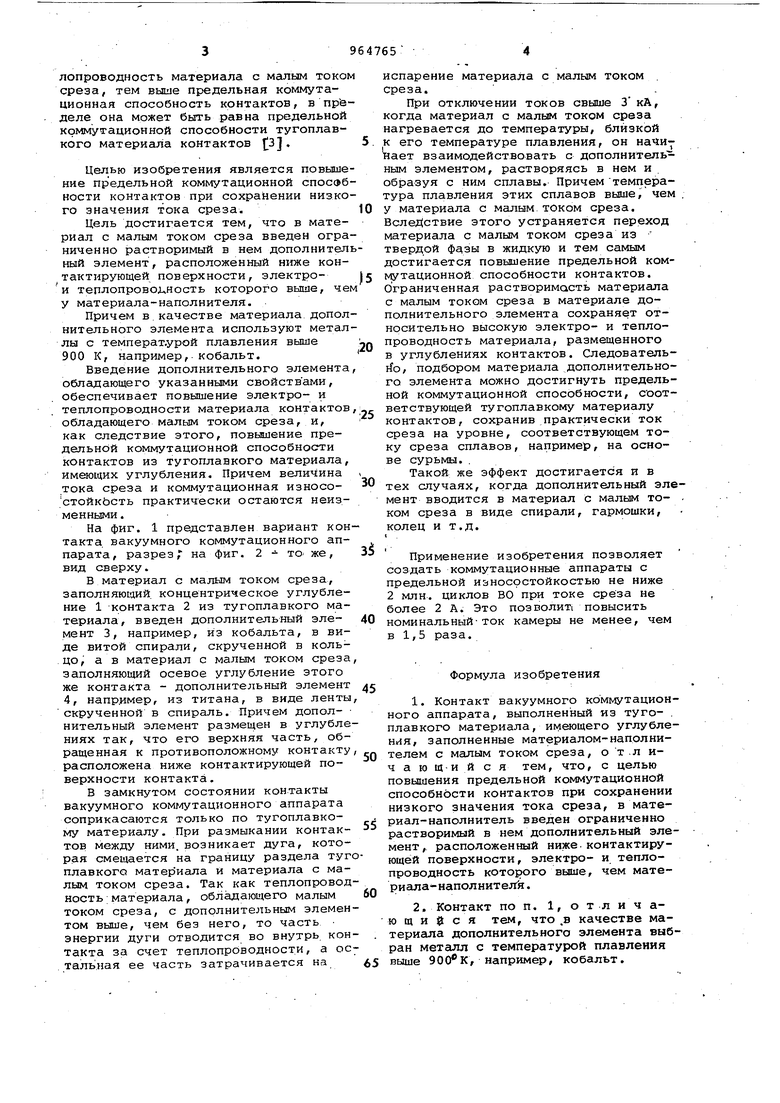

30 чем больше повышается электро- и твплопроволность материала с малым токо среза, тем выше предельная коммутационная способность контактов, в пре деле она может быть равна предельной коммутационной способности тугоплавкого материала контактов . Целью изобретения является повыше ние предельной коммутационной способ ности контактов при сохранении низко го значения тока среза. Цель достигается тем, что в материал с малым током среза введен огра ниченно растворимый в нем дополнител ный элемент, расположенный ниже кон тактирующей поверхности, электрои теплопровоХчНость которого выше, че у материала-наполнителя. Причем в качестве материала допол нительного элемента используют метал лы с температурой плавления выше 900 К, например, кобальт. Введение дополнительного элемента обладающего указанными свойствами, обеспечивает повышение электро- и теплопроводности материала контактов обладающего малым током среза, и, как следствие этого, повышение предельной коммутационной способности контактов из тугоплавкого материала, имеющих углубления. Причем величина тока среза и коммутационная износоЪтойкЬсть практически остаются неизменными . На фиг. 1 представлен вариант кон такта вакуумного коммутационного аппарата, разрез, на фиг. 2 - то- же, вид сверху. В материал с малым током среза, заполняющий, концентрическое углубление 1 контакта 2 из тугоплавкого материала, введен дополнительный элемент 3, например, из кобальта, в виде витой спирали, скрученной в кольцо, а в материал с малым током среза заполняющий осевое углубление этого же контакта - дополнительный элемент 4, напр.имер, из титана, в виде ленты скрученной в спираль. Причем допол- нительный элемент размещен в углубле ниях так, что его верхняя часть, обращенная к противоположному контакту расположена ниже контактирующей поверхности контакта. В замкнутом состоянии контакты вакуумного комг/тутационного аппарата соприкасаются только по тугоплавкому материалу. При размыкании контактов между ними, возникает дуга, которая смещается на границу раздела туг плавкого материала и материала с малым током среза. Так как теплопровод ность материала, обладающего малым током среза, с дополнительным элемен том выше, чем без него, то часть энергии дуги отводится во внутрь, кон такта за счет теплопроводности, а ос тальная ее часть затрачивается на испарение материала с малым током среза. При отключении токов свыше 3 кА, когда материал с малым током среза нагревается до температуры, близкой к его температуре плавления, он начиу нает взаимодействовать с дополнительным элементом, растворяясь в нем и образуя с ним сплавы. Причем температура плавления этих сплавов выше, чем у материала с малым током среза. Вследствие этого устраняется переход материала с малым током среза из твердой Фазы в жидкую и тем самым достигается повышение предельной коммутационной способности контактов. Ограниченная растворимость материала с малым током среза в материале дополнительного элемента сохраняет относительно высокую электро- и теплопроводность материала, размещенного в углублениях контактов. Следовательrfo, подбором материала дополнительного элемента можно достигнуть предельной коммутационной способности. Соответствующей тугоплавкому материалу контактов, сохранив практически ток среза на уровне, соответствующем току среза сплавов, например, на основе сурьмы.. Такой же эффект достигается и в тех случаях, когда дополнительный элемент вводится в материал с малым током среза в виде спирали, гармошки, колец и т.д. t Применение изобретения позволяет создать коммутационные аппараты с предельной износостойкостью не ниже 2 млн. циклов ВО при токе среза не более 2 А. Это позволит повысить номинальный-ток камеры не менее, чем в 1,5 раза. Формула изобретения 1.Контакт вакуумного коммутационного аппарата, выполненный из туго- . плавкого материала, имеющего углубления, заполненные материалом-наполнителем с малым током среза, о т .л ич а ю щ-ий с я тем, что, с целью повышения предельной коммутационной способности контактов при сохранении низкого значения тока среза, в материал-наполнитель введен ограниченно растворимый в нем дополнительный элемент, расположеншлй ниже.контактирующей поверхности, электро- и теплопроводность которого выше, чем материала-наполнителя. 2.Контакт по п. 1, о т л и ч аю щ и 0 с я тем, что .в качестве материсша дополнительного элемента выбран металл с температурой плавления выше , например, кобальт.

Источники информации, принятые во внимание при экспертизе

1. Патент США 3485978, кл. 200-144, 1969.

2.Патент СЗИА 3614361, кл. 200-166 С, 1969.

3,Патент Англии 1142200, кл. Н 1 N, С 7 А, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная дугогасительная камера | 1980 |

|

SU930416A1 |

| БИМЕТАЛЛИЧЕСКИЙ ТОРЦОВЫЙ КОНТАКТ | 1970 |

|

SU259223A1 |

| Вакуумная дугогасительная камера | 1980 |

|

SU955266A1 |

| Вакуумная дугогасительная камера | 1981 |

|

SU949732A1 |

| Торцовый контакт вакуумного дугогасительного устройства | 1979 |

|

SU773772A1 |

| ТОРЦОВЫЙ КОНТАКТ ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209482C2 |

| Вакуумная дугогасительная камера с промежуточным контактом | 1980 |

|

SU917229A1 |

| Вакуумная дугогасительная камера | 1982 |

|

SU1081695A1 |

| ЭЛЕКТРИЧЕСКИЙ КОНТАКТ ДЛЯ ВАКУУМНЫХ КОНТАКТОРОВ | 1972 |

|

SU421054A1 |

| МАТЕРИАЛ ДЛЯ ТОРЦОВОГО КОНТАКТА ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА | 2001 |

|

RU2209480C2 |

Авторы

Даты

1982-10-07—Публикация

1980-10-10—Подача