(5) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ СТАЛЬНЫХ ЗАГОТОВОК

1

Изобретение относится к литейному производству, а более конкретно к центробежному .литью полых стальных заготовок в окрашенные охлаждаемые металлические изложницы.

Известны способы центробежного литья стальных заготовок, которые включают вращение изложницы, нанесение на внутреннюю поверхность изложницы футеровки, заливку и затвердевание расплаваtl.

Для указанного способа литья характерными дефектами наружной поверхности отливок является пригар, состоящий из отдельных вкраплений песка на глубину 2-3 см и заливов до 810 мм на наружной поверхности.

Заливы представляют собой проникновения отдельных струй металла внутрь диспесного покрытия обычно из кварцевого песка, при этом засорение наружного поверхностного слоя материалом футеровки составляет 810 мм. Наличие указанных дефектов

вызывает увеличение припусков до 10 мм. Для улучшения качества поверхности заготовок в качестве футеров ки используются жидкие самотвердеющие смеси с раздельным последовательным введением сыпучих и жидких составляющих смеси при вращении формы с гравитациЬнным коэффициентом 1-120 в период введения жидкой композиции в количестве 20-85% от веса

огвердителя 2.

Однако пригар и засорение наружного поверхностного слоя отливки имеет место в этом случае на глубину от Ц до 8 мм.

Соотношение жидкой и твердой фазы в используемых для указанного способа смесях составляет 0,1-0,3.

Известен также способ центробежного литья стальных заготовок, включающий вращение изложницы, нанесение краски на основе суспензии из пооошка.огнеупорного наполнителя

и жидкого стекла, заливку и затвердевание расплава З.

Использование указанного способа позволяет избежать появления трудноудалимого пригара на наружной поверхности полых стальных заготовок, однако вызывает появление продольных и поперечных трещин. Это явление обусловлено свойствами покрытия, которые определяются режимом его нанесения на вращающуюся изложницу, строением покрытия по его толщине и скоростью нарастания, отливки со стороны изложницы.

Уменьшение прочности покрытия для устранения вероятности появления трещин и разрывов вызывает появление частиц краски в поверхностном слое отливки.

I Отсутствие точных технологических параметров не позволяет получать стальные отливки с высоким качеством поверхности. Например, для литья-стали рекомендуется при использовании .тонкостенного покрытия толщиной до 3,5 мм и 0,8-1,0 мм, применять следующие параметры : соотношение жидкой и твердой фазы в суспензии 1,03, процесс литья, включая нанесение краски на изложницу вести при 650 и 390 об/мин, скорость нарастания стенки отливки 1,76 мм/с. При нанесении толстостенных облицовок на ЖСС, с соотношением жидкой и твердой фазы н уровне- 0,25 рекомендуется футеровку изложницы проводить при вращении формы со скоростью, соответствующей гравитационным коэффициентам 1п.120.

Для уменьшения склонности сталь.ной отливки к образованию горячих трещин скорость вращения изложницы снижают не в период заливки, а после ее окончания и достижения температуры ликвадуса на ее внутренней поверхности Т . .

Однако при литье стали в окрашенные металлические формы использование известных приемов ( 2 и ) не гарантирует отсутствия трещин, так как они часто образуются на поверхности отливки уже в период ее заливки,

Появление горячих трещин в период заливки обусловлено высокой скоростью охлаждения, способствующей появлению термических и усадочных напрпк{ений в затвердевающей корочке, которые являются причиной появления мйкротрещин из-за ее недостаточной пластичности. Под действием центробежной силы, возникающей в расплаве под действием вращения, происходит увеличение микротрещин изза образования газового зазора между отливкой и неровностями на поверхности краски. Твердые неровности краски значительно меньше деформируются, чем при использовании дисперсной порошкообразной основы без связующего, поэтому слой краски должен быть очень ровным и гладким, а поверхностный слой контактирующий с затвердевающей поверхностью отливки легко работать на срез, чтобы устранить возможность появления горячих трещин из-за напряжений превышающих прочность первоначально затвердевшей корочки. Нанесение покрытия за один проход при, вращении изложницы со скоростью 390-650 об/мин и с нелимитированной скоростью расхода не обеспечивает качество покрытия и вызывает его осыпание с образованием дефектов от краски. Это вызвано тем обстоятельством, что вращение изложницы со скоростью, соответствующей гравитационным коэффициентам 1... 121, и нелимитированном расходе покрытия на жидкостекольном связующем способствуют появлению неровностей высотой 0,6-1,8 мм на внутренней поверхности покрытия, слабому сцеплению частиц покрытия друг с другом, содержанию большой остаточной влаги в порах неровностей. Наличие неровностей на покрытии предопределяет п.оявление трещин из-за торможения усадки отливки по длине, а слабое сцепление краски с изложницей.и наличие большего количества остаточной влаги в неровностях покрытия вызывает появление поверхностных дефектов от смывания

краски и микровзрывов в покрытии

от остаточной влаги из-за образования пара,сопровождающегося резким увеличением объема с выбросом покрытия в жидкую поверхность формирующейся заготовки. Легкость работы на срез покрытия при усадке поверхности заготовки не обеспечивается при нанесении .его в виде суспензии за один-два прохода до слоя 0,5-2,5 и

расходе, например, 1,5 л/мин, но может быть достигнута, если число проходов окрасочного устройства внутри изложницы по всей ее длине составляет 5-15 раз, что возможно при значительно меньшем расходе. Типовые краски для металлических форм, например, для кокилей при наиесеним их способом распыления ежатым воздухом обычно представляют суспензии, содержащие связующие и имеющие соотношение содержания жидкой и твердой фазы в пределах 1,79,0, а толщина слоя краски составляет 0,1-3,5 мм. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, включающий вращение изложницы, нане сение на нее краски, заливку и последующую кристаллизацию расплава 5 Однако этот способ не устраняет появление горячих трещин. Цель изобретения- уменьшение по явления горячих трещин и включений краски на наружной поверхности заготовок. Указанная цель достигается тем, что в способе литья, включающем вращение изложницы, нанесение краски, заливку и затвердевание расплава, краску наносят с расходом мл/мин при вращении изложни цы со скоростью, соответствующей .грэвитацйонным коэффициентам 107 192, а в начале заливки расплава ск рость вращения изложницы замедляют Hia период, составлякщий от общего времени заливки, весовую ско рость заливки поддерживают равной k 7 кг/с, а скорость затвердевания за готовки - 0,21-0,41 мм/с. Скорость вращения изложницы в на чальный период заливки выбирают из соотношения VfT где п- скорость вращения изложницы начальный период заливки рас лава, об/мин; 7 плотность расплава стали, г- радиус внутренней поверхност заготовки, см, 8 результате использования этих приемов предотвращается возможность образования горячих трещин и дефектов от краски из-за неудовлетворительного качества покрытия. Подача кра.ски в количестве 270400 мл/мин обеспечивает равномернос нанесения покрытия по длине изложни цы до слоя 0,5-2,5 мм и необходимую ПЛОТНОСТЬ за счет поддержания гравитационного коэффициента в пределах ,а использование заливки расплава -со скоростью, определяемой из соотношения п 4111 позволяет в 2,1 раза снизить давлв ние на твердо-жидкую корочку стали, формирующуюся на границе покрытиерасплав по сравнению со скоростью,определяемую по формуле Константинова. Например, для заготовки г 8,5 см и 7 7;5 по формуле (1) число оборотов равно VrJi- 330 об/мин. по формуле Константинова 697 об/мин. Tf7,5x8,5 Снижение скорости затвердевания заготовки до 0,21-0,41 мм/с и заливки до 4-7 кг/с литья стальных заготовок со стенкой 18-175 мм также способствует устранению трещин, за счет снижения термических и усадоч ных напряжений в затвердевающей корочке металла, особенно в первонамальный момент ее формирования, .а также дает возможность ее пластичес«г кой деформации под действием расплаПри быстром нарастании твердожидкой корочки из расплава, например, со скоростью; выше 0,41 мм/с происходит быстрая усадка с образованием газового зазора между поверхностью отливки и формой, а так как давление вращающегося металла достигтает величин нескольких килограмм на единицу наружной поверхности отливки, вследствие чего корочка не деформируется, а разламывается с образованием трещины. . . В связи с тея, что нарастание корочки металла при литье в окрашенные изложницы начинается в период заливки расплава, имеется оптимальная скорость заливки и нарастания затвердевшей корочки расплава, превышение которых вызывает появление горячих трещин на поверхности стальных отливокV Пример-. Отливают полые цилиндры из стали 45 Л наружным диаметром 206 мм, толщиной стенки 50 мм и

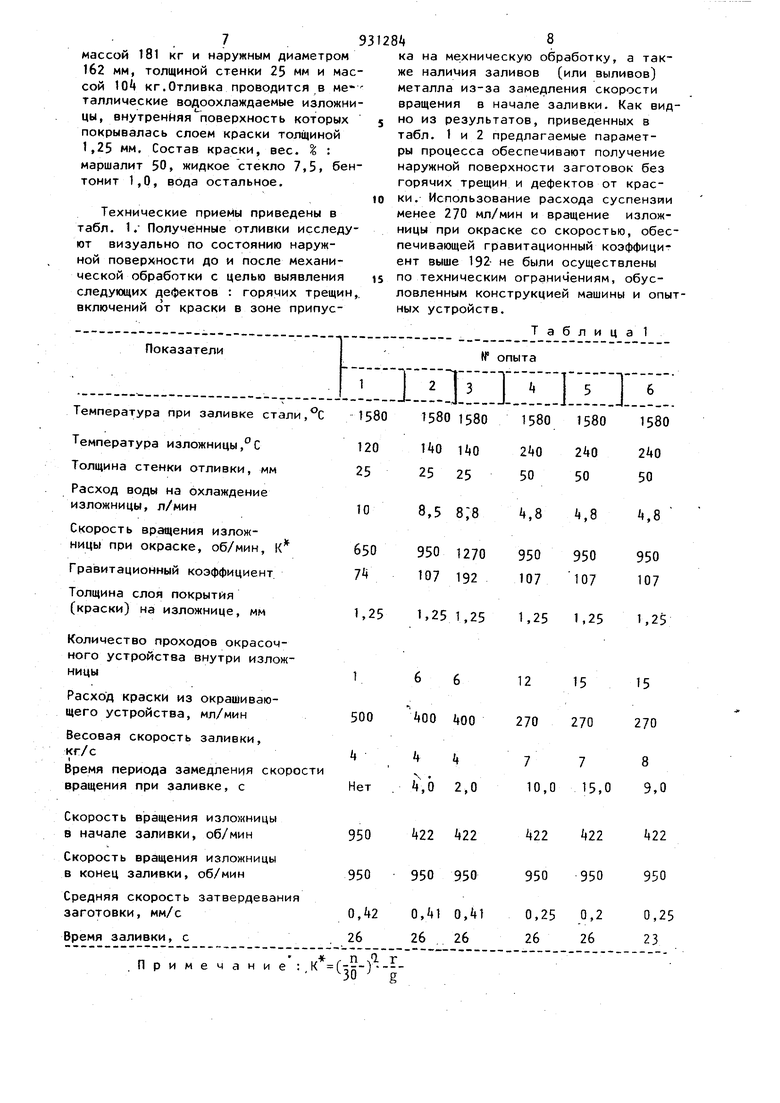

массой 181 кг и наружным диаметром 1б2 мм, толщиной стенки 25 мм и массой 104 кг.Отливка проводится в ме таллические водоохлаждаемые изложницы, внутренняя поверхность которых покрывалась слоем краски толщиной 1,25 мм. Состав краски, вес. % : маршалит 50, жидкое стекло 7,5, бентонит 1,0, вода остальное.

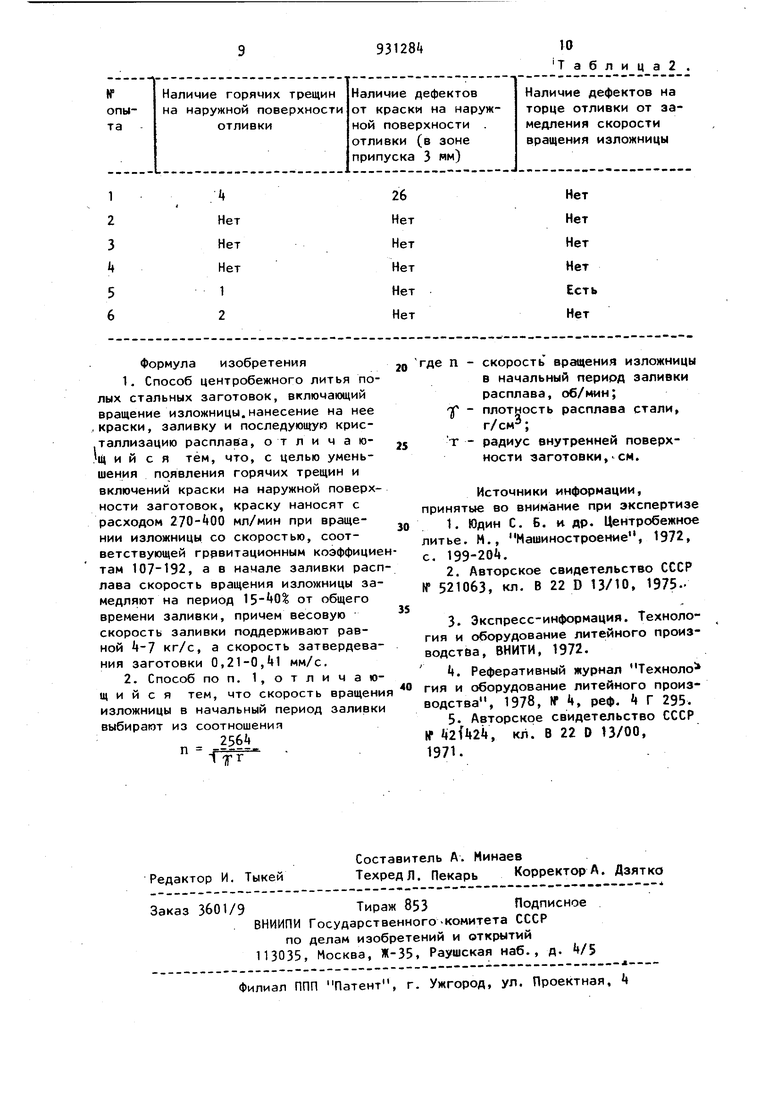

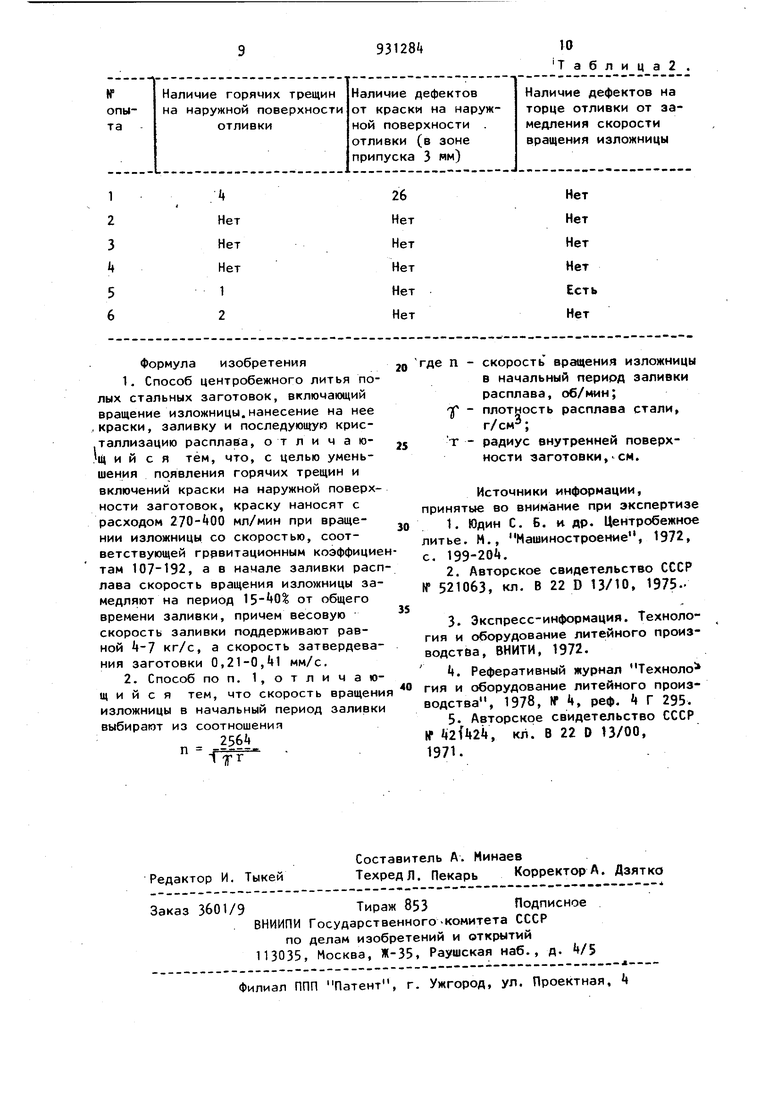

Технические приемы приведены в табл. 1. Полученные отливки исследуют визуально по состоянию наружной поверхности до и после механической обработки с целью выявления следующих дефектов : горячих трещин,, включений сэт краски в зоне припусПоказателиТемпература при заливке ста Температура изложницы,С Толщина стенки отливки, мм Расход воды на охлаждение изложницы, л/мин Скорость вращения изложницы при окраске, об/мин. К Гравитационный коэффициент Толщина слоя покрытия (краски) на изложнице, мм Количество проходов окрасоч ного устройства внутри изло ницы Расход краски из окрашивающего устройства, мл/мин Весовая скорость заливки, кг/с Время периода замедления ск вращения при заливке, с Скорость в|эащения изложницы 8 начале заливки, об/мин Скорость вращения изложницы в конец заливки, об/мин Средняя скорость затвердева заготовки, мм/с Время заливки, с

.. , п Л г .Примечание :,К (-г-)

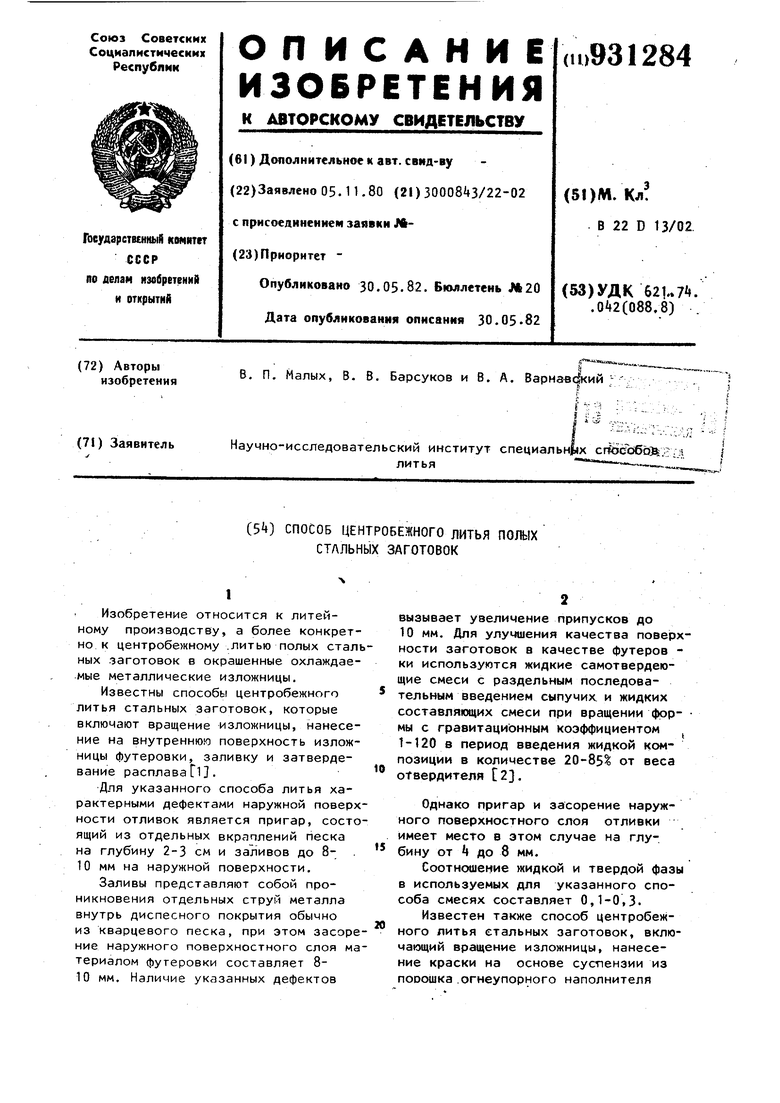

ка на мехническую обработку, а также наличия заливов (или выливов) металла из-за замедления скорости вращения в начале заливки. Как видно из результатов, приведенных в табл. 1 и 2 предлагаемые параметры процесса обеспечивают получение наружной поверхности заготовок без горячих трещин и дефектов от краски. Использование расхода суспензии менее 270 мл/мин и вращение изложницы при окраске со скоростью, обеспечивающей гравитационный коэффициент выше 192- не были осуществлены по техническим ограничениям, обусловленным конструкцией машины и опытных устройств.

Т а б л и ц а 1

№ опыта

iiijiLi;L ;i;ii 1580 1580 1580 1580 ЙО 25 25 8,5 8;8 4,8 4,8 950 1270 950 950 107 192 107 107 1,25 1,25 1,25 1,25 1,25 6 6 400 400 270 270 7 7 8 О 2,0 10,0 15,0 9,0 422 422 22 422 950 950 50 950 0,41 0,41 0,25 0,2 0,25 26 26 23 26 26 Формула изобретения 1.Способ центробежного литья полых стальных заготовок, включающий вращение изложницы.нанесение на нее краски, заливку и последующую кристаллизацию расплава, отличающ и и с я тем, что, с целью уменьшения появления горячих трещин и включений краски на наружной поверхности заготовок, краску наносят с расходом мл/мин при вращении изложницы со скоростью, соответствующей грэвитационным коэффицие там 107-192, а в начале заливки расп лава скорость вращения изложницы замедляют на период от общего времени заливки, причем весовую скорость заливки поддерживают равной А-7 кг/с, а скорость затвердевания заготовки 0,21-0,tl мм/с, 2.Способ по п. 1,отличающ и и с я тем, что скорость вращени изложницы в начальный период заливки выбирают из соотношении где п - скорость вращения изложницы в начальный период заливки расплава, об/мин; jp - плотность расплава стали, т радиус внутренней поверхности заготовки,см. Источники информации, принятые во внимание при экспертизе 1. Юдин С. Б. и др. Центробежное литье. М., Машиностроение, 1972, с. 199-20. 2.Авторское свидетельство СССР (f 521063, кл. В 22 D 13/10, 1975.. 3.Экспресс-информация. Технология и оборудование литейного производства, ВНИТИ, 1972. k. Реферативный журнал Техноло гия и оборудование литейного производства, 1978, № i, реф. «4 Г 295. 5- Авторское свидетельство СССР If 2flt2if, кл. В 22 D U/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ производства толстостенных центробежнолитых трубных заготовок | 2024 |

|

RU2840420C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2606824C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824077C1 |

Авторы

Даты

1982-05-30—Публикация

1980-11-05—Подача