Изобретение относится к области металлургии, а именно к литейному производству, в частности к технологии изготовления маслот, то есть литых цилиндрических заготовок для производства поршневых колец и гильз цилиндров двигателей внутреннего сгорания, преимущественно дизелей, методом центробежного литья.

Изобретение направлено на повышение качества литых заготовок путем обеспечения высокого уровня эксплуатационных свойств за счет получения заданной макро- и микроструктуры металла.

Известен способ центробежного литья заготовок гильз цилиндров двигателей внутреннего сгорания (ДВС), описанный в патенте RU 2062680 (опубликован 27.06.1996). Способ включает заливку литейного сплава во вращающуюся изложницу, затвердевание металла и извлечение отливки. Изложницу со стороны внутренней поверхности предварительно окрашивают теплоизоляционной краской и подогревают до 100-150°С. В качестве литейного сплава используют силумин.

Данное техническое решение не может обеспечить получение отливки с высоким уровнем эксплуатационных свойств при использовании в качестве литейного сплава серого чугуна, который является предпочтительным материалом для изготовления гильз цилиндров массивных дизельных двигателей.

Температура расплавленного чугуна во время заливки его в форму составляет не менее чем 1380°С, что значительно выше температуры заливки силумина. Следовательно, футеровка изложницы в виде слоя теплоизоляционной краски является явно недостаточной.

Известен способ футеровки центробежной формы по авторскому свидетельству СССР SU 476076 (опубликован 29.10.1975), согласно которому осуществляют последовательное нанесение во вращающуюся форму сыпучих материалов и жидкоподвижной облицовочной огнеупорной массы, содержащей огнеупорный порошок, графит, электродный бой и связующее. Жидкоподвижная футеровка не обеспечивает стабильность размерных параметров отливки и качество поверхности получаемой заготовки.

Наиболее близким аналогом изобретения является способ центробежного литья гильз цилиндров двигателей внутреннего сгорания, известный из авторского свидетельства СССР: SU 1328064, опубликованного 07.08.1987 г. Указанный способ изготовления центробежно-литых гильз цилиндров двигателей внутреннего сгорания отличается тем, что во вращающуюся изложницу с теплоизоляционным покрытием заливают чугун с содержанием углерода 3,5-3,7% и кремния 2,4-2,7%. Начиная с температуры 1200-1250°С, принудительно охлаждают внутреннюю поверхность до ее затвердевания с введением водо-воздушной смеси при расходе 20-30 мл/кг залитого чугуна. Способ обеспечивает улучшение обрабатываемости наружной поверхности и повышение износостойкости поверхности готовых гильз. Изложницы имеют на рабочей поверхности теплоизоляционную обмазку толщиной 1,5 мм, состоящую (в мас.%) из 95% песка горячеплакированного и 5% ферросилиция пылевидного. Указанный состав и толщина теплоизоляционного слоя создают условия для получения повышенной скорости кристаллизации отливки, что приводит к приоритетному образованию карбидных фаз на поверхности кристаллизующегося металла в виде слоя отбела, повышенная твердость которого приводит к быстрому износу сопрягаемых поверхностей в парах трения.

Изобретение направлено на устранение недостатков технических решений, известных из уровня техники.

Техническим результатом изобретения является обеспечение скорости кристаллизации отливки, исключающей отбел из микроструктуры литых заготовок, что гарантирует заданный уровень антифрикционных свойств готового изделия.

Дополнительным техническим результатом предлагаемого способа, кроме заданной скорости кристаллизации, является создание условий для направленной кристаллизации отливки, что позволяет получить в готовом изделии микроструктуру, обеспечивающую повышение его износостойкости.

Сущность заявленного способа получения заготовок поршневых колец и гильз цилиндров двигателей внутреннего сгорания заключается в том, что для получения отливки (маслоты) используют метод центробежного литья, включающий заливку порции жидкого чугуна во вращающуюся изложницу и его кристаллизацию под действием центробежных сил. При этом перед заливкой на внутреннюю поверхность изложницы, принимающую жидкий металл, предварительно наносят слой теплоизолирующей смеси толщиной 5,0-6,5 мм при следующем соотношении компонентов указанного слоя, мас.%:

после чего проводят горячее отверждение полученного слоя при температуре 260-320°С.

Заливку металла и кристаллизацию заготовки проводят при скорости вращения изложницы 600-800 об/мин и при поддержании скорости кристаллизации заготовки не более 1 мм/сек.

В качестве металла для получения заготовок используют серый чугун, легированный никелем и хромом. Использование серого чугуна различных марок позволяет обеспечивать требуемые антифрикционные свойства поверхности получаемых деталей, которые работают, в основном, на износ в парах трения, что требует наличия в отливке микроструктуры, содержащей включения мелкопластинчатого равномерно распределенного графита.

Для создания условий направленной кристаллизации на внутреннюю поверхность жидкого чугуна после его заливки в изложницу вводят дополнительный теплоизоляционный слой в виде термореактивной смеси или смеси кварцевого песка и серебристого графита. При этом наружная поверхность вращающейся изложницы интенсивно охлаждается водой или распыленной водовоздушной смесью.

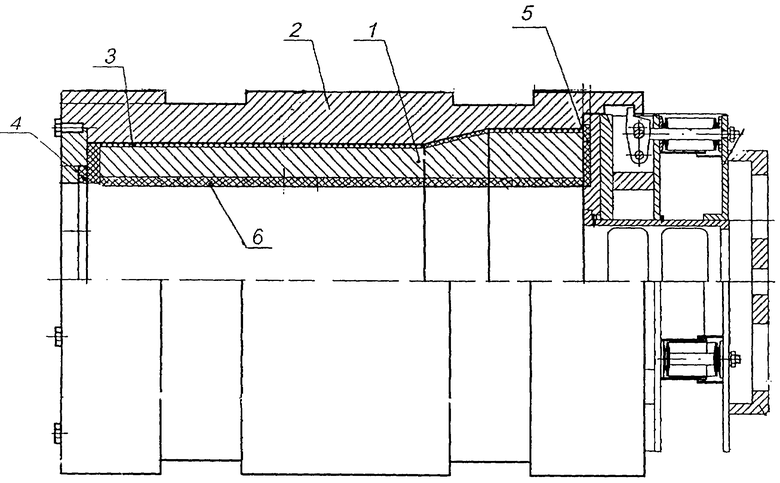

Изобретение иллюстрируется чертежом и примером.

На чертеже представлена отливка 1 в виде заготовки для получения гильзы цилиндра дизельного двигателя, размещенная в корпусе изложницы 2 установки центробежного литья. При этом на внутреннюю поверхность изложницы нанесен слой 3 теплоизолирующей смеси. На одном торце изложницы размещен стержень 4, выполненный в виде кольца. На противоположном торце изложницы расположена крышка 5, снабженная теплоизоляцией.

По сравнению с традиционными способами литья в землю заготовок, типа «маслот», то есть литья в песчано-глинистые формы, заявленный способ позволяет достичь высокой производительности 6-8 отливок в час за счет использования установки центробежного литья, при минимальном расходе формовочных материалов. Кроме того, заявленный способ при изготовлении поршневых колец позволяет существенно сократить трудозатраты, потери от брака, сэкономить расход формовочных материалов (в 30 раз по сравнению с традиционными способами литья в песчано-глинистые формы), сократить расходы электроэнергии, улучшить санитарно-гигиенические условия труда.

Пример.

По предложенной технологии получали заготовки для изготовления гильз цилиндров и поршневых колец для дизелей Д50, Д100, Д67, 5Д49.

Во вращающуюся изложницу 2 со скоростью 600~800 оборотов в минуту (в зависимости от диаметра литой заготовки) заливали порцию жидкого чугуна. В качестве заливочного металла использовали различные марки серого чугуна, легированного никелем и хромом. Кристаллизацию чугунной отливки 1 осуществляли под влиянием центробежных сил, обеспечивающих снижение пористости, то есть повышенную по сравнению с гравитационными условиями получения заливок плотность металла в изделии.

Предложенная технология успешно решила задачу получения скорости кристаллизации в пределах, полностью исключающих появление «отбела» (структурно свободного цементита) в микроструктуре чугуна, и получения структуры включений графита, близкой к структуре, которая получается при традиционном способе литья в песчано-глинистые формы, - графит мелкопластинчатый, равномерного распределения. Эта микроструктура серого чугуна является оптимальной для гарантии износостойкости и функциональных антифрикционных свойств готовых колец и втулок (гильз).

Предложенная технология позволяет получить достаточную толщину здоровой части отливки 1 для получения заготовки поршневого кольца, при использовании дополнительной механической обработки, лишенной дефектов усадочного происхождения (пористости).

Первая часть задачи решена путем предварительного нанесения на внутреннюю поверхность изложницы, принимающую жидкий чугун, слоя теплоизолирующей смеси 3 (содержащей частицы керамики) в виде смеси на основе кварцевого песка с добавкой пульвербакелита 3% и серебристого графита 6%, которая подвергается дальнейшему горячему отвержению при температуре 260-320°С.

Слой теплоизолирующей смеси 3 толщиной 5,0-6,5 мм обеспечивает заданную скорость кристаллизации серого чугуна, не выше, чем 1 мм в секунду, позволяющую получить структуру поршневых колец без следов отбела и предпосылки для «выращивания» нужной толщины здорового лишенного литейных дефектов металла. Толщина теплоизолирующего слоя 3 менее 5 мм приводит к появлению «отбела» металлической основы отливки, а превышение величины верхнего предела выше 6,5 мм приводит к снижению скорости кристаллизации и образованию дефектов усадочного происхождения (раковин, пор, рыхлости и т.п.).

Вторая задача, которую позволил решить предлагаемый способ, кроме заданной скорости кристаллизации, это создание условий направленной кристаллизации. Для решения указанной задачи на внутреннюю поверхность жидкого чугуна после его заливания в изложницу 2 вводили теплоизоляционный слой 6 в виде термореактивной смеси или смеси кварцевого песка и серебристого графита. При этом наружную поверхность вращающейся изложницы интенсивно охлаждали водой или распыленной водо-воздушной смесью.

Припуск, заданный по внутренней части отливки (маслоты), равный 6-8 мм, служил для «питания» здоровой части отливки (в качестве прибыли).

В результате осуществления действий согласно данному примеру получили заготовку (маслоту) гильзы цилиндра.

При изготовлении поршневого кольца полученную маслоту разделяют по пропилам на заданное количество поршневых колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания | 1985 |

|

SU1328064A1 |

| Способ футеровки центробежнолитейных изложниц и состав футеровки | 1980 |

|

SU900953A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2062680C1 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Теплоизоляционная смесь для металлических форм центробежного литья чугунных заготовок | 1979 |

|

SU876269A1 |

| Способ центробежного литья заготовок гильз цилиндров | 1985 |

|

SU1320012A1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

Изобретение относится к технологии центробежного литья заготовок. Способ получения заготовок поршневых колец и гильз цилиндров дизельных двигателей методом центробежного литья включает заливку порции жидкого чугуна во вращающуюся изложницу и его кристаллизацию под действием центробежных сил. Перед заливкой на внутреннюю поверхность изложницы, принимающую жидкий чугун, предварительно наносят слой теплоизолирующей смеси толщиной 5,0-6,5 мм и имеющей следующий состав, мас.%: серебристый графит 5-7, пульвербакелит 2,5-4, кварцевый песок - остальное. Проводят горячее отверждение полученного слоя при температуре 260-320°С. Исключается отбел в микроструктуре литых заготовок, что обеспечивает заданный уровень антифрикционных свойств готового изделия. 3 з.п. ф-лы, 1 ил.

1. Способ получения заготовок поршневых колец и гильз цилиндров дизельных двигателей методом центробежного литья, включающий заливку порции жидкого чугуна во вращающуюся изложницу и его кристаллизацию под действием центробежных сил, отличающийся тем, что перед заливкой на внутреннюю поверхность изложницы, принимающую жидкий чугун, предварительно наносят слой теплоизолирующей смеси толщиной 5,0-6,5 мм и имеющей следующий состав, мас.%:

после чего проводят горячее отверждение полученного слоя при температуре 260-320°С.

2. Способ по п.1, отличающийся тем, что заливку чугуна и кристаллизацию заготовки проводят при скорости вращения изложницы 600-800 об/мин при поддержании скорости кристаллизации заготовки не более 1 мм/сек.

3. Способ по п.1, отличающийся тем, что в качестве чугуна для получения заготовок используют серый чугун, легированный никелем и хромом с получением в отливке микроструктуры, содержащей мелкопластинчатый равномерно распределенный графит.

4. Способ по п.1, отличающийся тем, что для создания условий направленной кристаллизации на внутреннюю поверхность жидкого чугуна после его заливки в изложницу наносят теплоизоляционный слой в виде термореактивной смеси или смеси кварцевого песка и серебристого графита, при этом наружную поверхность вращающейся изложницы интенсивно охлаждают водой или распыленной водовоздушной смесью.

| Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания | 1985 |

|

SU1328064A1 |

| Состав для легирования чугунных заготовок при центробежном литье | 1984 |

|

SU1294450A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ФОРМ И СТЕРЖНЕЙ | 0 |

|

SU267830A1 |

| Смесь для изготовления стержней при получении бакорового литья | 1975 |

|

SU670374A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2062680C1 |

Авторы

Даты

2011-08-27—Публикация

2010-05-20—Подача