(54) СОСТАВ ДЛЯ РАБОЧЕГО СЛОЯ ЭЛЕКТРОРОТОПЛЕНКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для рабочего слоя электроротопленки | 1980 |

|

SU910477A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU896022A1 |

| Вулканизуемая полимерная композиция на основе стереорегулярного каучука | 1980 |

|

SU1002313A1 |

| Электропроводящая композиция | 1980 |

|

SU924761A1 |

| ЭЛЕКТРОПРОВОДНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2012575C1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU812798A1 |

| Пигментный состав | 1981 |

|

SU1032003A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА | 1994 |

|

RU2042694C1 |

| Устройство для высокотемпературной обработки углеродных материалов | 1986 |

|

SU1421691A1 |

Изобретение относится к фотохимической промышленности, в частности к составам, применяющимся в производстве электроротопленок для дублирования печати, чувствительных к электрическим сигналам.

Известен вулканизируемый состав для резино технических изделий с повышенной электропроводностью, включающий карбо цепной каучук и печную сажу из жидкого углеводородного сырья с коэффициентом пористости 1,5-3 и соотношением площадей макро-и микропор 1:2-5 1.

Однако такой состав не может применяться в производстве электроротопленок из-за трудности нанесения его на бумажную подложку и неудовлетворительной адгезии к подложке в результате чего электропленка после нескольких оттисков выходит из строя.

Известен также состав дл.я рабочего слоя электроротопленки, включаюший хлорсодержащий полиолефин, пластификатор, печную сажу с диаметром частиц 21-35 ммк, удельной поверхностью по азоту 140-260 и относительной площадью поверхности микропор 15-25%, содержащую 0,3-1,5/о от массы сажи продукта прликонденсации формальдегида, мочевины и этиленгликолей 2.

Однако рабочий слой на основе известного состава характеризуется большим разбросом показателей удельного объемного электросопротивления, что отрицательно влияет на качество дублирования печати. 5 Цель изобретения.- уменьшение разброса показателей удельного объемного электросопротивления рабочего слоя электроротопленки.

Q Поставленная цель достигается тем, что в составе для рабочего слоя электроротопленки, включающем хлорсодержащий полиолефин, пластификатор, печную сажу с диаметром части 21-35 ммк и удельной поверхностью по азоту 140-260 м7г, применяют cats жу с относительной площадью поверхности микропор 35-50% прри следующем соотношении компонентов, мае.ч.:

Хлорсодержащий

полиоле- 100 фин

Пластификатор

15-60 Печная сажа 15-60 Растворитель 500

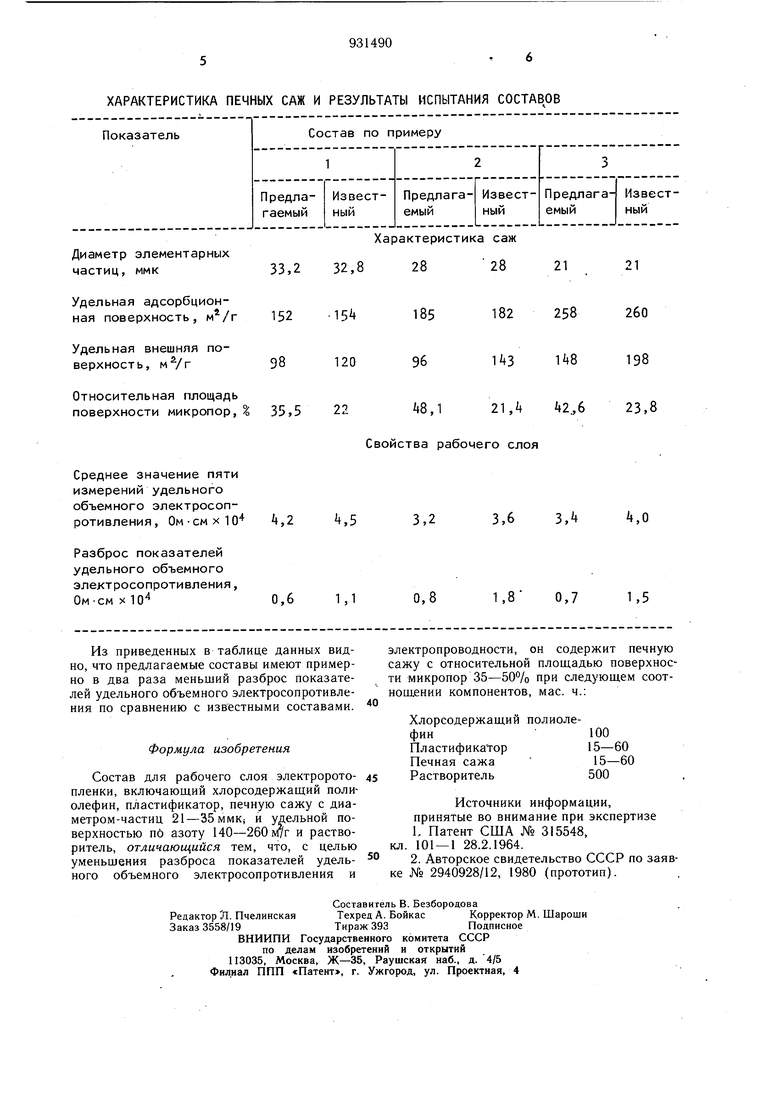

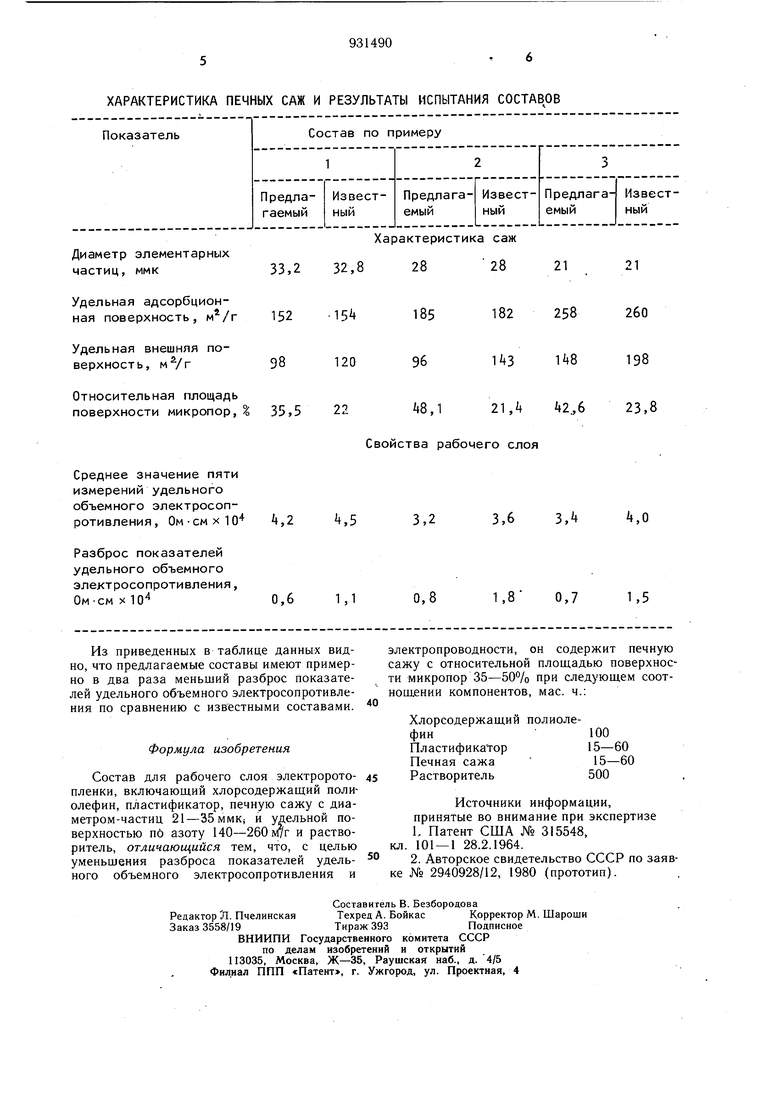

Применение сажи с повыщенной микропористостью поверхности, оцениваемой относительной площадью поверхности микропор, которая рассчитывается по формуле: SOTH - -1000/0. Ьа где S - улельная адсорбционная поверхность (по адсорбции азота или фенола по ГОСТу 7885-77) Sft -удельная внешняя поверхность (по адсорбции цетилтриметиламмоний бромида). Повышение микропористости поверхности печной сажи и соответствующее уменьшение относительной площади поверхности макропор при неизменных значениях диаметра элементарных частиц и удельной адсорбционной поверхности, достигаемые соответствующими усовершенствованиями технологии И конструктивного оформления процесса получения сажи из жидкого углеводородного сырья, приводят к значительному уменьшению разброса показателей удельного объемного электросопротивления рабочего слоя электроротопленки. При этом наилучшие результаты получены при применении сажи, имеющей относительную площадь поверхности микропор в пределах 35 50Уо. Получение и применение сажи с относительной площа-дью поверхности микропор более 50% невозможно, так как в условиях сажеобразования часть микропор переходит вследствие графитизации в макропоры. Состав с сажей, имеющей относительную площадь поверхности микропэр менее 35% , по разбросу показателей удельного объемного электросопротивления рабочего слоя электроротопленки мало отличается от известного состава. В качестве связующего в предлагаемом составе может быть использован любой хлорсодержащий полимер, например эмульсионный или суспензионный поливинилхЛорид или перхлорвинил. Содержание сажи в связующем изменяется в зависимости от требуемого уровня электропроводности слоя от 15 до 60 мае. ч. на, 100 мае. ч. полимера. При меньщем содержании сажи слой имеет плохую электропроводность, а при содержаНИИ выше верхнего предела уменьшается эластичность и прочность связи слоя с бумажной подложкой. Кроме связующего и углеродного наполнителя, состав содержит пластификаторы для цовыщения эластичности слоя (дибутилфталат, хлорпарафин, окисленное касторовое масло, веретенное масло, тритолилфталат и др.) стабилизаторы и другие целевые добавки в количестве 15-60 мае на 100 мае. ч. полимера. Для придания соетаву хорошей текучести при нанесении рабочего слоя на бумажную подложку он содержит растворитель, обычно ацетон, в количестве 500 мае. ч. на 100 мае. ч полимера, который после нанесения слоя удаляется испарением. Приготовление состава осуществляется в пастомещалках, краскотерках, клеемешалках и других смесителях легкого типа, применяющихся в настоящее время в производстве электроротопленок, по серийному технологическому режиму. Пример 1. В лабораторной клеемешалке вместимостью 3 л. при 2315°С готовят состав ЛД1Я рабочего слоя электроротопленки, включающий, мае.ч.: перхлорвиниловая смола 100; дибутилфталат 25, хлорпарафин 470 15; веретенное масло 10; эпоксидированное соевое масло 8; ацетон 500 и печная сажа 20 с диаметром частиц 33, 2 ммк, удельной адсорбционной поверхностью 152i//r и удельной внешней поверхностью 98 . Относительная площадь поверхности микропор в саже составляет 35,5%. Одновременно готовят такой же контрольный состав с применением печной сажи с диаметром частиц 32,8 ммк, удельной адсорбционной поверхностью 154к(/г удельной внешней поверхностью 120iv//r и относительной площадью поверхности микропор 22°/о° содержащей 0,5% от ее массы поликонденсации формальдегида, мочевины и этиленгликоля (смола МФ-17). С помощью промазочной машины наносят приготовленные составы на двухслой е бумажные подложки в виде слоев толщиной 0,5 мм, которые сушат при комнатной температуре до полного удаления ацетона. Определяют удельное объемное электросопротивление слоя в пяти произвольно выбранных местах. Пример 2. Состав для рабочего слоя электроротопленки готовят и испытывают аналогично примеру 1, но при.меняют печную сажу с диаметром частиц 28 ммк, удельной адсорбционной поверхностью и удельной внешней поверхностью . 96 4г. Относительная площадь поверхности микропор в саже .составляет 48,1%. Контрольный состав по прототипу содержит печную сажу с диаметром частиц 28ммк, удельной адсорбционной поверхностью 182 м, удельной внещней поверхностью 143 Wr и относительной площадью поверхности микропор 21,4%, включающую 0,5% - --. от массы сажи смолы МФК-17. Пример 3. Состав для рабочего слоя электроротопленки готовят и испытывают аналогично примеру 1, но применяют печную сажу с диаметром частиц 21 ммк, удельной адсорбционной поверхностью 258 м/г и удельной внешней поверхностью 148 . Относительная площадь поверхности микропор в саже составляет 42,6%. Контрольный состав по прототипу содержит печную сажу с диаметром-частиц 21 ммк, удельной адсорбционной поверхностью 260 м)г, удельной внешней поверхностью 198i4r и относительной площадью поверхности микропор 23,8% включающую 0,5% от массы сажи смолы МФ-17. Результаты испытания предлагаемого и известного составов по примерам 1-3 приведены в таблице.

ХАРАКТЕРИСТИКА ПЕЧНЫХ САЖ И РЕЗУЛЬТАТЫ ИСПЫТАНИЯ СОСТАВОВ

Авторы

Даты

1982-05-30—Публикация

1980-12-18—Подача