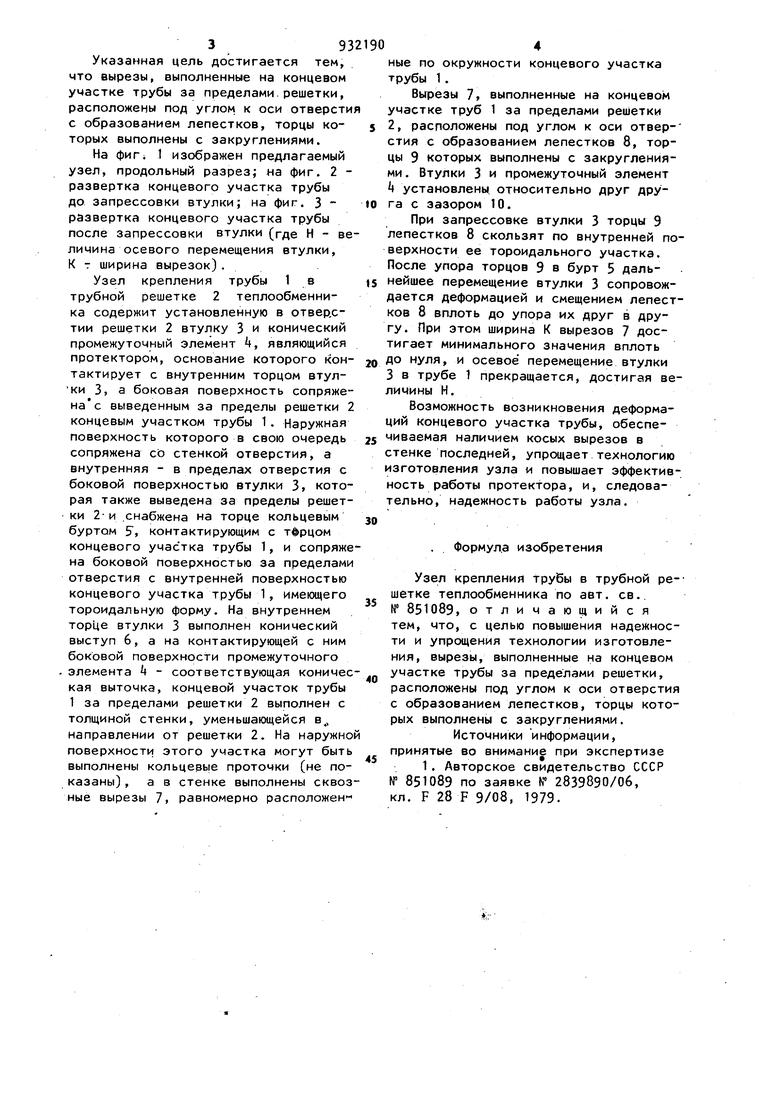

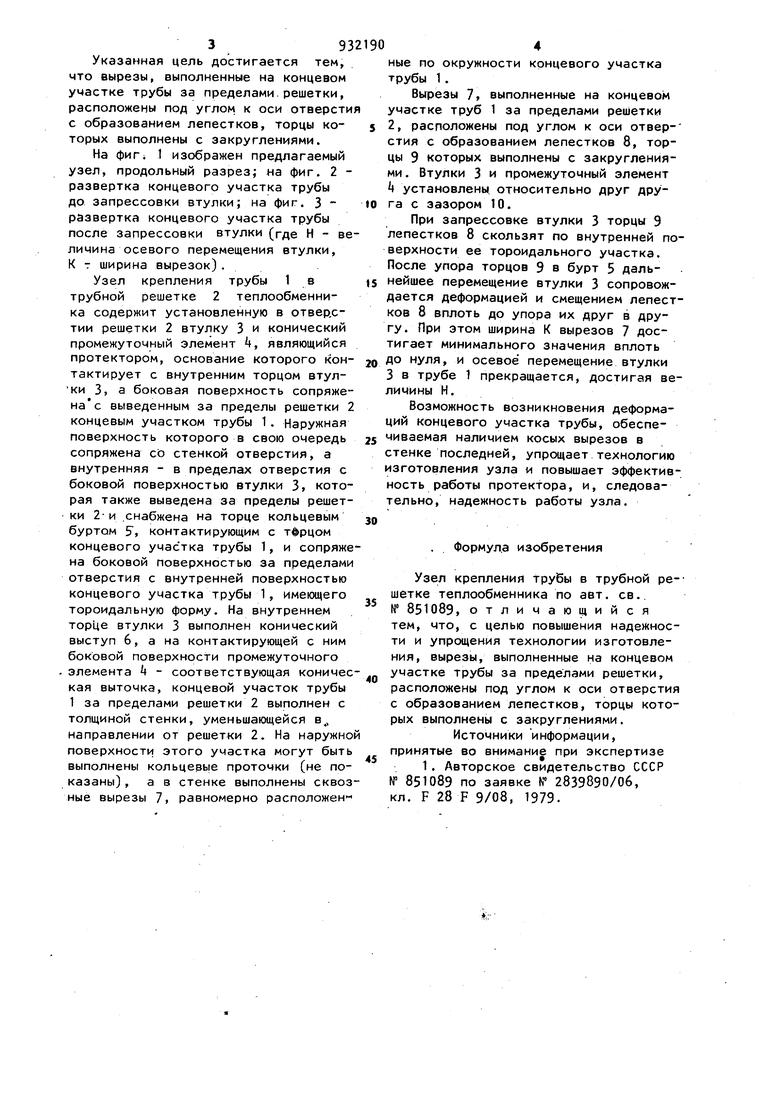

Изобретение относится к теплообме ным аппаратам, в частности к узлам крепления труб в трубных решетках теплообменников. По основному авт. св. № 851089 изаестен узел крепле ния трубы в трубной решетке теплообменника, содержащий установленную в отверстии решетки втулку и конический промежуточный элемент, основание которого контактирует с внутренним торцом втулки, а боковая поверхность сопряжена с выведенным за пределы решетки концевым участком трубы, .наружная поверхность которого в свою очередь сопряжена со стенкой отверстия а внутренняя в пределах отверстия с боковой поверхностью втулки, которая также выведена за пределы решетки и снабжена на торце кольцевым буртом, контактируюи;им с торцом кон цевого участка трубы, и сопряжена боковой поверхностью за пределами отверстия с внутренней поверхностью концевого участка трубы, имеющего тороидальную форму. При этом на внутреннем торце втулки выполнен конический выступ, а на контактирующей с ним боковой поверхности промежуточного элемента - соответствующая коническая выточка. Кроме того, концевой участок трубы за пределами решетки выполнен с толщиной стенки, уменьшающейся в направлении от решетки, причем на наружной поверхности этого участка выполнены кольцевые проточки, а в стенке перпендикулярно им - сквозные вырезы, параллельные оси трубы и равномерно расположенные по ее окружности О }. Недостатком известного узла является недостаточная надежность и сложная технология изготовления. Цель изобретения - повышение надежности и упрощение технологии изготовления . 393 Указанная цель достигается тем, что вырезы, выполненные на концевом участке трубы за пределами.решетки, расположены под углом к оси отверсти с образованием лепестков, торцы которых выполнены с закруглениями. На фиг; 1 изображен предлагаемый узел, продольный разрез; на фиг. 2 развертка концевого участка трубы до запрессовки втулки; на фиг. 3 развертка концевого участка трубы после запрессовки втулки (где Н - ве личина осевого перемещения втулки, К т ширина вырезок). Узел крепления трубы 1 в трубной решетке 2 теплообменника содержит установленную в отвер.стии решетки 2 втулку 3 и конический промежуточный элемент t, являющийся протектором, основание которого контактирует с внутренним торцом втулки 3j а боковая поверхность сопряжена с выведенным за пределы решетки 2 концевым участком трубы 1. Наружная поверхность которого в свою очередь сопряжена со стенкой отверстия, а внутренняя - в пределах отверстия с боковой поверхностью втулки 3, которая также выведена за пределы решетки 2-и снабжена на торце кольцевым буртом 5, контактирующим с тдрцом концевого участка трубы 1, и сопряже на боковой поверхностью за пределами отверстия с внутренней поверхностью концевого участка трубы 1, имеющего тороидальную форму. На внутреннем торЦе втулки 3 выполнен конический выступ 6, а на контактирующей с ним боковой поверхности промежуточного .элемента - соответствующая конимес кая выточка, концевой участок трубы 1 за пределами решетки 2 выполнен с толщиной стенки, уменьшающейся в., направлении от решетки 2. На наружно поверхности этого участка могут быть выполнены кольцевые проточки (не показаны) , а в стенке выполнены сквоз ные вырезы 7, равномерно расположен ные по окружности концевого участка трубы 1. 7, выполненные на концевом участке труб 1 за пределами решетки 2, расположены под углом к оси отверстия с образованием лепестков 8, торцы 9 которых выполнены с закруглениями . Втулки 3 и промежуточный элемент 4 установлены относительно друг друга с зазором 10. При запрессовке втулки 3 торцы 9 лепестков 8 скользят по внутренней поверхности ее тороидального участка. После упора торцов 9 в бурт 5 дальнейшее перемещение втулки 3 сопровождается деформацией и смещением лепестков 8 вплоть до упора их друг в другу. При этом ширина К вырезов 7 достигает минимального значения вплоть до нуля, и осевое перемещение втулки 3 в трубе 1 прекращается, достигая величины Н. Возможность возникновения деформаций концевого участка трубы, обеспечиваемая наличием косых вырезов в стенке последней, упрощает технологию изготовления узла и повышает эффективность работы протектора, и, следовательно, надежность работы узла. Формула изобретения Узел крепления трубы в трубной ре-шетке теплообменника по авт. св. № 851089, отличающийся тем, что, с целью повышения надежности и упрощения технологии изготовления, вырезы, выполненные на концевом участке трубы за пределами решетки, расположены под углом к оси отверстия с образованием лепестков, торцы которых выполнены с закруглениями. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 851089 по заявке К 2839890/06, кл. F 28 F 9/08, 1979.

i 7i

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел крепления трубы в трубнойРЕшЕТКЕ ТЕплООбМЕННиКА | 1979 |

|

SU851089A1 |

| Узел крепления трубы в трубной решетке теплообменника | 1979 |

|

SU785638A1 |

| Узел крепления трубы в трубной решетке теплообменника | 1979 |

|

SU909562A2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ТРУБНОЙ ДОСКИ И ТРУБ ТЕПЛООБМЕННИКА | 1992 |

|

RU2072492C1 |

| ТРУБНОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2184300C1 |

| Узел крепления трубы в трубной решетке теплообменника | 1980 |

|

SU909560A2 |

| Устройство для закрепления труб в трубных решетках | 1989 |

|

SU1770009A1 |

| Узел крепления трубы в трубной решетке теплообменника | 1976 |

|

SU638836A1 |

| Узел крепления трубы в трубной решетке теплообменника | 1980 |

|

SU953425A2 |

| Узел крепления трубы в трубнойРЕшЕТКЕ ТЕплООбМЕННиКА | 1979 |

|

SU851090A1 |

pui2

iptnj

Авторы

Даты

1982-05-30—Публикация

1980-07-10—Подача