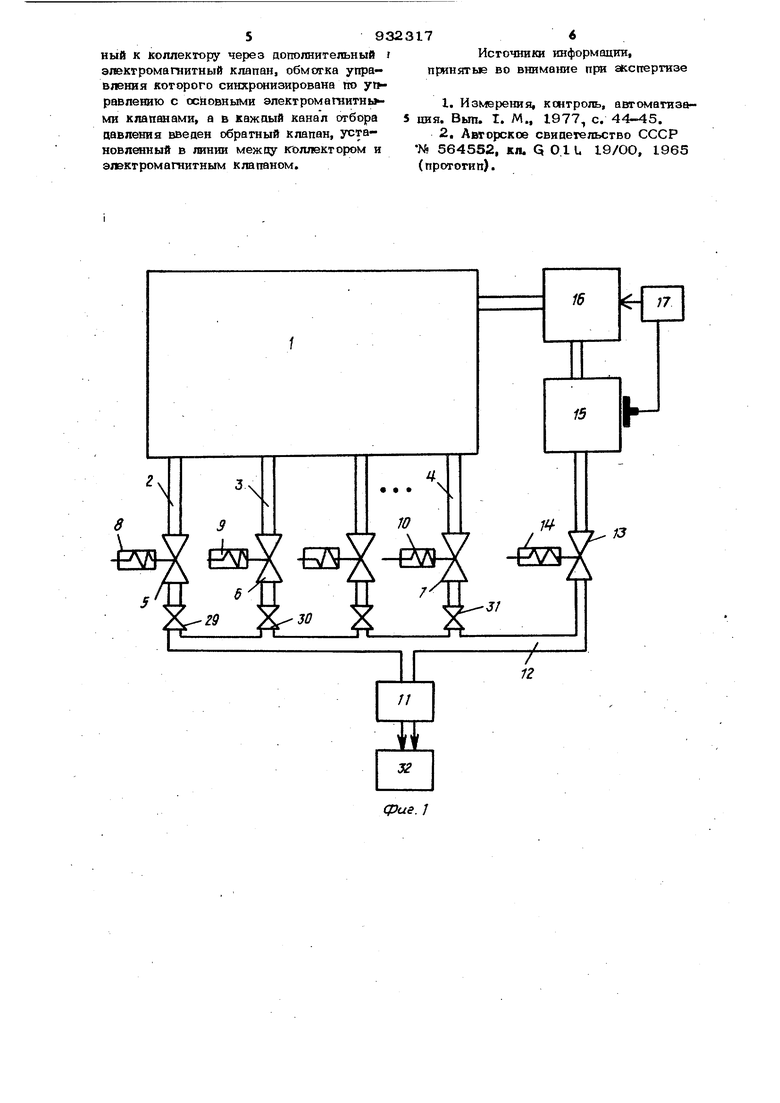

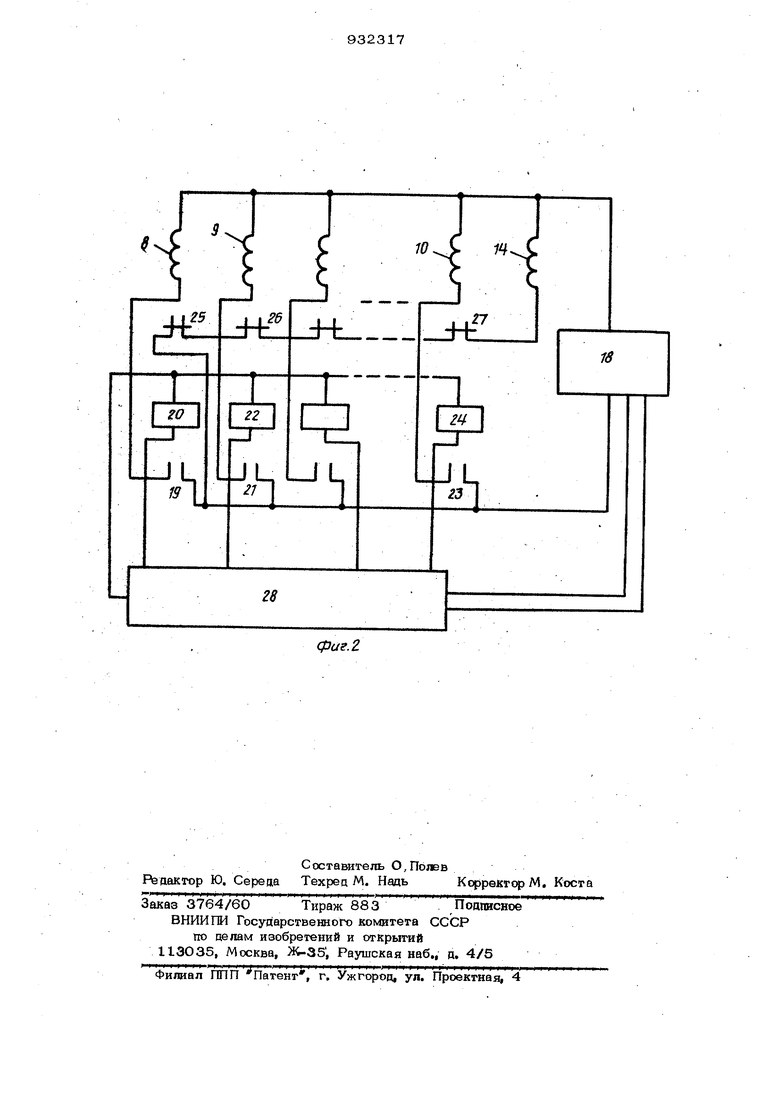

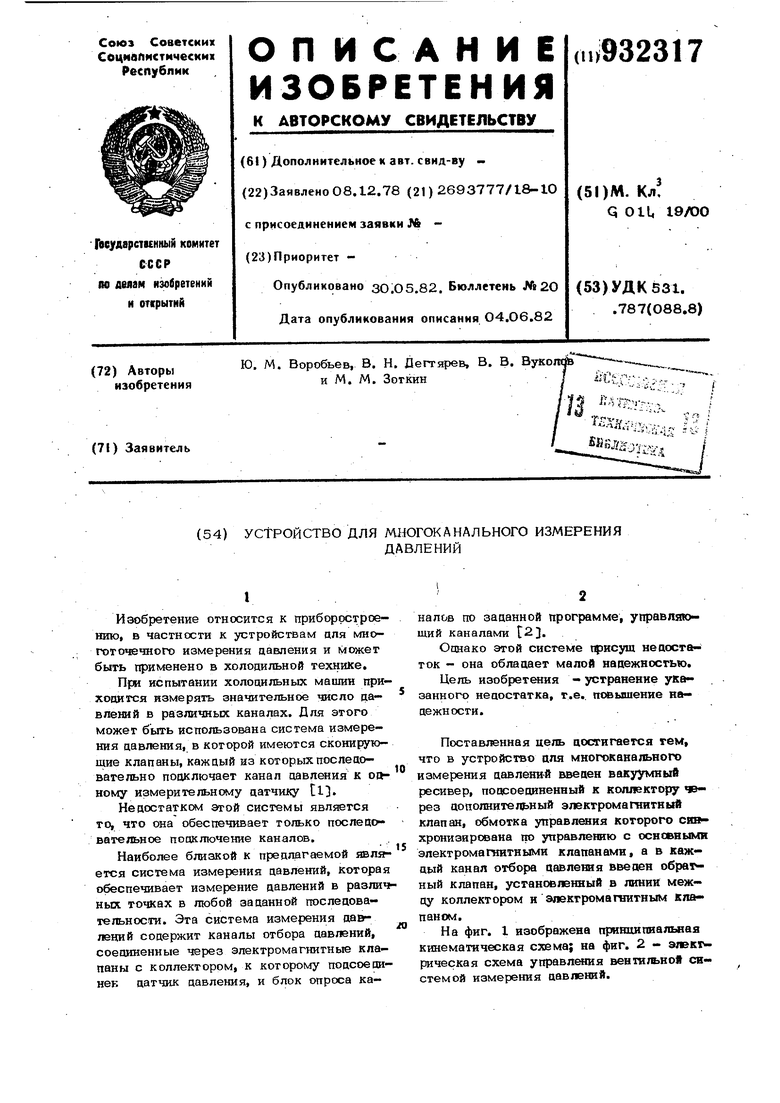

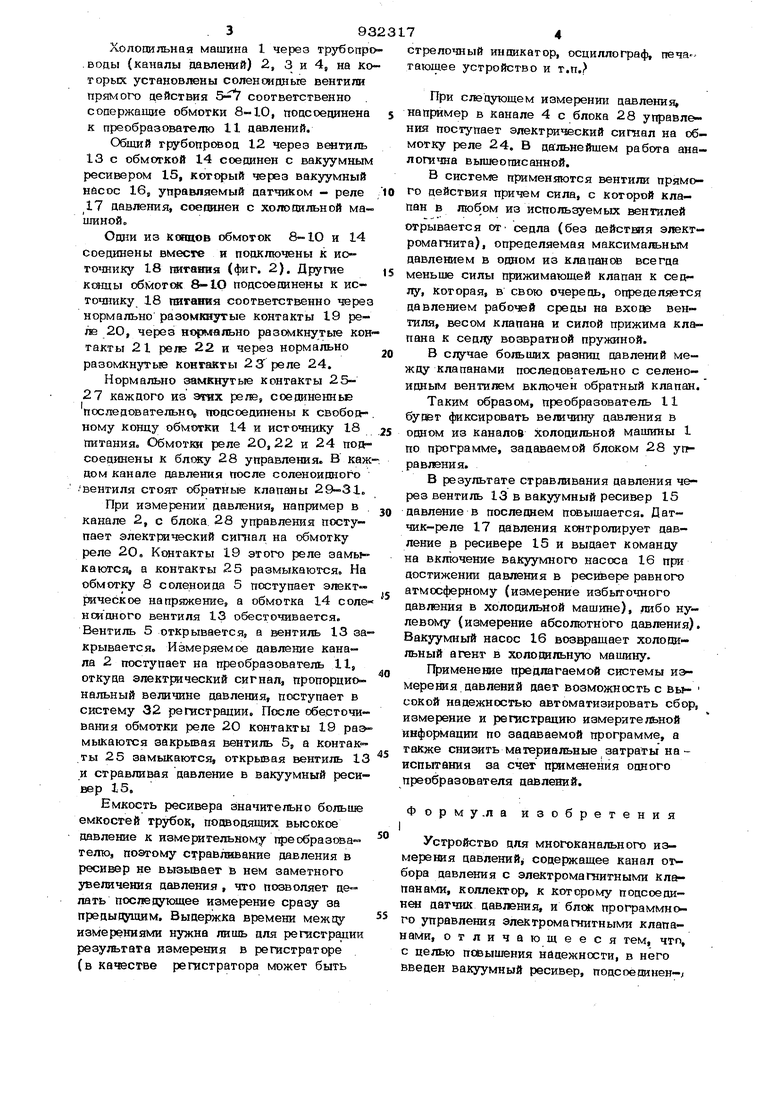

(54) УСТРОЙСТВО ДЛЯ МНОГОКАНАЛЬНОГО ИЗМЕРЕНИЯ Изобретение относится к приборостроению, в частности к устройствам для многоточечного измерения давления и Может быть применено в холодильной темнике. При испытании холодильных машин приходится измерять значительное число да- влешй в различных каналах. Для этого может быть использована система измерения давления, в которой имеются скони гющие клапаны, каждый из которых последовательно подключает канал давления к оаному измерительному датчику 1. Недостатком этой системы является то, что она обеспечивает только последовательное поцключение каналов. Наиболее близкой к предлагаемой HBnsrется система измерения давлений, которая обеспечивает измерение давлений в различ ных точках в любой заданной последова тельности. Эта система измерения оавпений содержит каналы отбора давлений, соединенные через электромагнитные клапаны с коллектором, к которому подсоединен датчик давления, и блок опроса каДАВЛЕНИЙналов по заданной программе, управляющий каналами t. Однако этой системе фисуш недостаток - она обладает малой надежностью. Цель изобретения -устранение указанного недостатка, т.е. п(жышение надежности.. Поставленная цель достигается тем, что в устройство для многоканального измерения давлени-й введен вакуумный ресивер, подсоединенный к коллектору через дополнительный электромагнитный клапан, обмотка управления которого си хронизирована по управлению с основными электромагнитными клапанами, а в каждый канал отбора давления введен обратный клапан, установленный в линии между коллектором и алектромагнитным клапаном. На фиг. 1 изображена принципиальная кинематическая схема; на фиг. 2 - эяек1 рическая схема управлишя вентильной системой измерения давлений. 393 Холопильная машина I через трубопро .воды (каналы оавлеиий) 2, 3 и 4, на ко торых установлены соленоидные вентили пряКЮГо цействия 5 соответственно . содержащие обмотки 8-10, поцсоедннена к преобразователю 11 давлений. Общий трубопровод 12 через в«1тиль 13 с обмоткой 14 соединен с вакуумным ресивером 15, который через вакуумный нйсос 16, управляемый датчиком - реле 17 давления, соединен с холодильной маишнойоОшш из концов обмоток 8-10 и 14 соединены вместе и подключены к иоточнику 18 штания (фиг. 2). Другие кшцы обмоток 8-1О подсоединены к источнику 18 питания соответственно через нормально разомкнутые контакты 19 реле 20, через нормально разомкнутые кон такты 21 репе 22 и через нормально разомкнутые контакты 23 реле 24. Нормально замкнутые контакты 2527 каждого из этих реле, сое дине нньв последовательно подсоединены к свободному концу обмотки 14 и источнику 18 питания. Обмотки реле 20, 22 и 24 подсоединены к блоку 28 управления. В каж дом канале давления после соленоидного .вентиля стоят обратнью клапаны 29-31. При измерении давления, например в канале 2, с блока. 28 управления поступает электрический сигнал на обмотКу реле 20, Контакты 19 этого реле замыкаются, а контакты 25 размыкаются. На обмотку 8 соленоида 5 поступает электрическое напряжение, а обмотка 14 соле ной оного вентиля 13 обесточивается. Вентиль 5 открывается, а вентиль 13 закрывается. Измеряемое давление кана ла 2 поступает на преобразователь 11, откуда электрический сигнал, пропорциональный величине давления, поступает в систему 32 регистрации. После обесточивания обмотки реле 2О контакты 19 ра& мыкаются закрьюая вентиль 5, а контакты 25 замыкаются, открывая вентиль 13 и стравливая давление в вакуумный ресивер 15. ЕМКОСТЬ ресивера значительно больше емкостей трубок, подводящих вьюокое давление к измерительному г зеобразсва-телю, поэтому стравшвание давления в ресивер не вызывает в нем заметного увеличения давления , что позволяет де лать последукядее измерение сразу за предыдущим. Выдержка времени межоу измерениями нужна лишь для регистрации результата измерения в регистраторе (в качестве регистратора может быть 74 стрелочный индикатор, осциллограф, печатающее устройство и т.п. При следующем измерении давления, например в канале 4 с блока 28 управления поступает электри«1еский сигаал на обмотку реле 24. В дальнейшем работа аналогична вышеописанной. В системе применяются вентили прямого действия причем сила, с которой клапан в любом из используемых вентилей отрывается от седла (без действия электромагнита), определяемая максимальным давлением в одном из клапане® всегда меньше силы прижимающей клапан к седлу, которая, в свою очередь, определяется давлением рабочей среды на входе вентиля, весом клапана и силой прижима клапана к седлу возвратной пружиной. В сдучае больишх разниц давлений между клапанами последовательно с селеноидным вентилем включен обратный клапан. Таким образом, преобразователь 11 будат фиксировать величину давления в одном из каналов холодильной машины 1 по программе, задаваемой блоком 28 ytrравлэния. Б результате стравливания давления через вентиль 13 в вакуумный ресивер 15 давление в последнем П1жышается. Датчик-реле 17 давления контролирует давление в ресивере 15 и выдает команду на включение вакуумного насоса 16 при достижении давления в ресивере равного атмосферному (измерение избыточного давления в холодильной машине), дибо нулевому (измерение абсолютного давления). Вакуумный насос 16 возвращает холодильный агент в холодильную машину. Применение предлагаемой системы иэмере ни я. давлений дает возможность с высокой надежностью автоматизировать сбор, измерение и регистрацию измеритет ной информации по задаваемой программе, а также снизить материальные затраты наиспытания за счет применения одного преобразователя давлений. Форму.л а изобретения Устройство для многоканального измерения дaвлeнийj содержащее канал отбора давления с электромагнитными клапанами, коллектор, к которому подсоедини датчик давления, и блок программного управления электромагнитными клапанами, отличающееся тем, что, с целью повыиюния надежности, в него введен вакуумный ресивер, подсоединен-;

ный к коллектору через дополнительный г эгекгромагнитный клапан, обмотка управления которого синхронизирована по управлению с основными электромагнитные ми клапанами, а в кажоый канал отбора давления введен обратный клапан, установленный в линии между коллектором и электромагнитным клапаном.

Источники информации, принятые во внимание при экспертизе

1.Изкюрения, контроль, автоматиза5 1ШЯ. Вып. Т. М., 1977, с. 44-45.

2.Авторское свидетельство СССР М« 564552, KIU Q 0.1 L 19/ОО, 1965

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодильная машина для рефрижераторных вагонов | 1980 |

|

SU877261A1 |

| Устройство для приготовления газированного напитка | 1982 |

|

SU1062740A1 |

| Устройство повышения теплоотдачи конденсатора холодильной установки | 2023 |

|

RU2807657C1 |

| ЭХОЛОТ ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ В СКВАЖИНЕ | 1999 |

|

RU2163293C1 |

| СИСТЕМА УПРАВЛЕНИЯ ХОЛОДИЛЬНОЙ МАШИНЫ | 1986 |

|

RU2032867C1 |

| УСТРОЙСТВО ДЛЯ ПРОМОРОЗКИ СЕЛЕКЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2629231C1 |

| СИСТЕМА КОМБИНИРОВАННОГО ИСПОЛЬЗОВАНИЯ СЖИЖЕННОГО, НАПРИМЕР, НЕФТЯНОГО ГАЗА В ХОЛОДИЛЬНОЙ УСТАНОВКЕ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2120090C1 |

| Система управления подводным противовыбросовым оборудованием | 1981 |

|

SU1059149A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| Система воздухоотделения холодильной машины | 1982 |

|

SU1232905A1 |

,0 .. /ЛТ М f Х

/

12

Авторы

Даты

1982-05-30—Публикация

1978-12-08—Подача