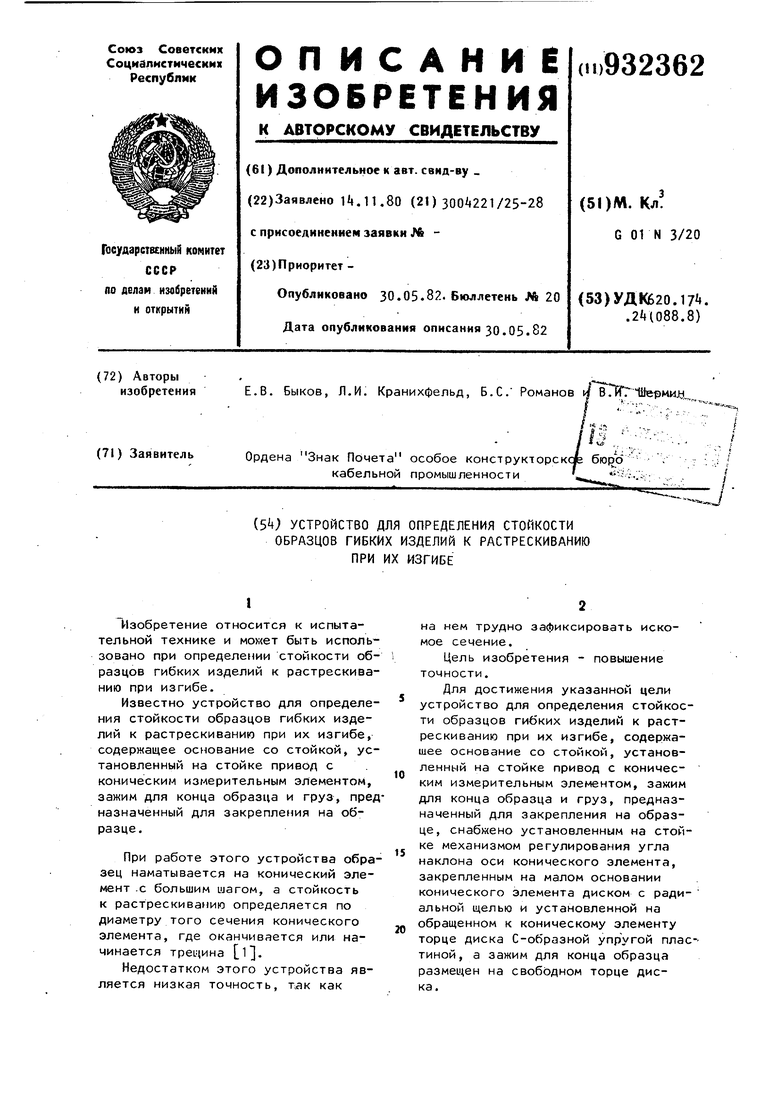

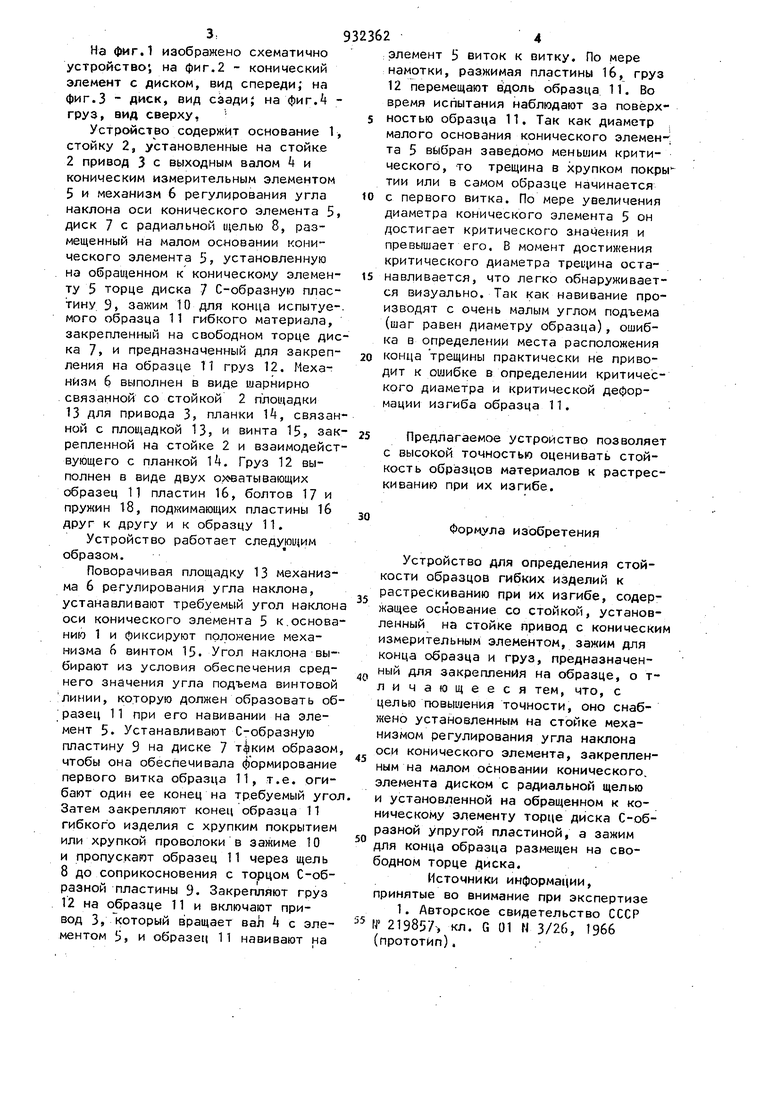

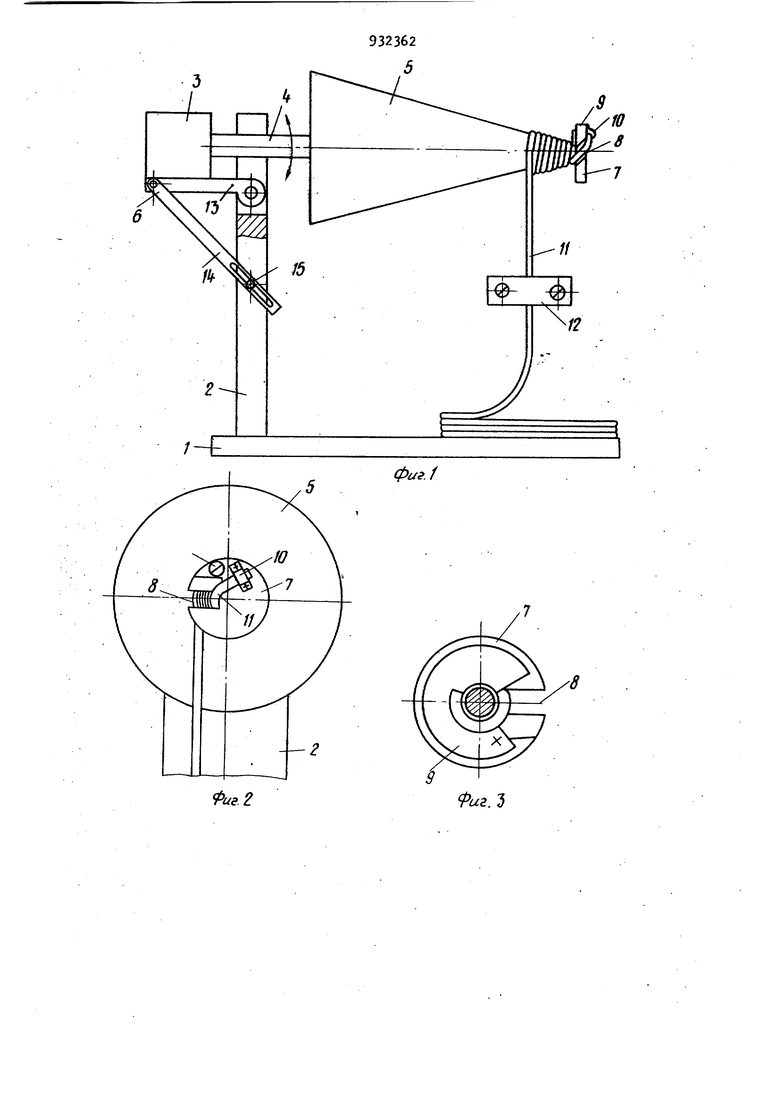

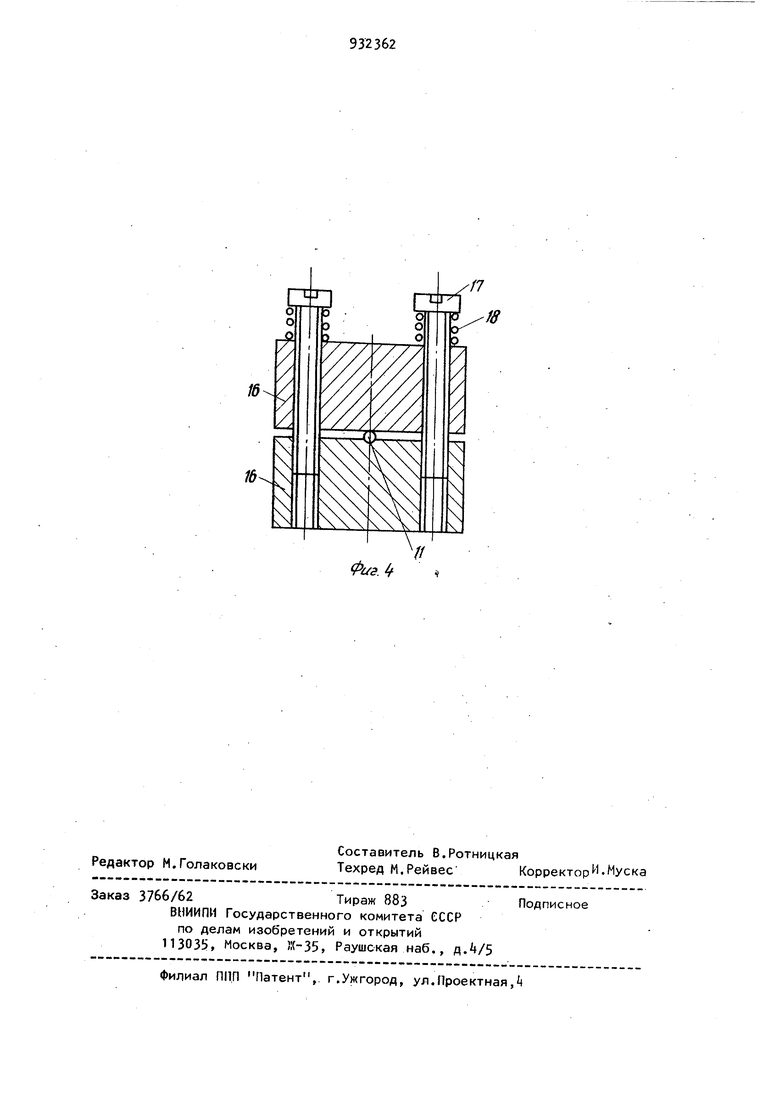

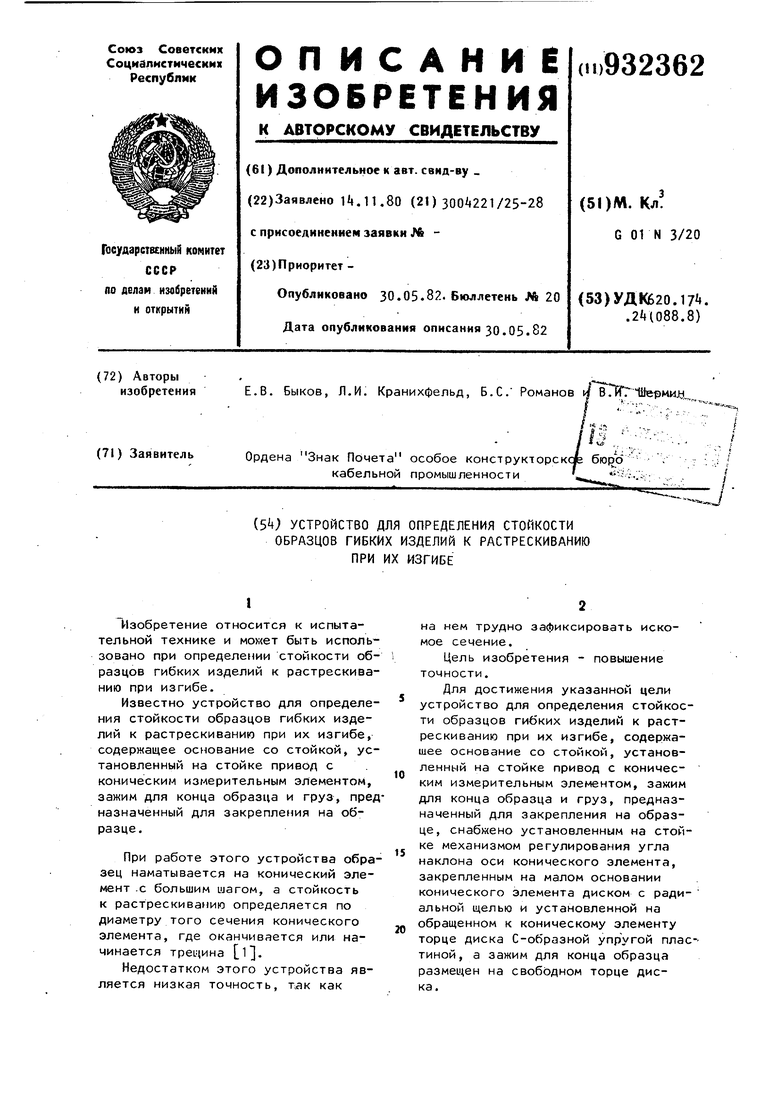

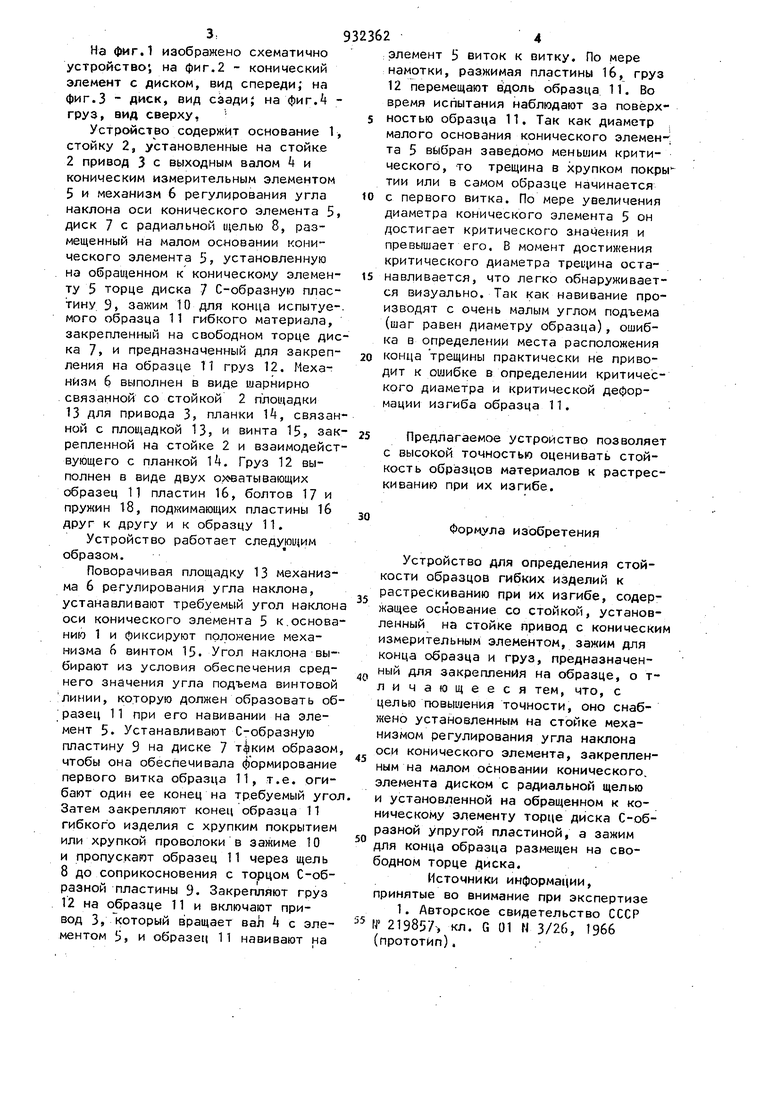

На фиг.1 изображено схематично устройство, на фиг,2 конический элемент с диском, вид спереди; на фиг.З диск, вид сзади; на фиг.4 груз, вид сверху,

Устройство содержит основание 1, стойку 2, установленные на стойке 2 привод 3 с выходным валом и коническим измерительным элементом 5 и механизм 6 регулирования угла наклона оси конического элемента 5, диск 7 с радиальной щелью 8, размещенный на малом ос-новании конического элемента 5, установленную на обращенном к коническому элементу 5 торце диска 7 С-образную пластину 9, зажим 10 для конца испытуемого образца 11 гибкого материала, закрепленный на свободном торце диска 7, и предназначенный для закрепления на образце 11 груз 12. Механизм 6 выполнен в виде шарнирно связанной со стойкой 2 площадки 13 для привода 3, планки 1, связанной с площадкой 13, и винта 15, закрепленной на стойке 2 и взаимодействующего с планкой 14. Груз 12 выполнен в виде двух о.хеатывающих образец 11 пластин 16, болтов 17 и пружин 18, поджимающих пластины 16 друг к другу и к образцу 11.

Устройство работает cлeдyjoщим образом.

Поворачивая площадку 13 механизма 6 регулирования угла наклона, устанавливают требуемый угол наклон оси конического элемента 5 к,основанию 1 и фиксируют положение механизма 6 винтом 15. Угол наклона выбирают из условия обеспечения среднего значения угла подъема винтовой линии, которую должен образовать образец 11 при его навивании на элемент 5. Устанавливают С-образную пластину 9 на диске 7 образом чтобы она обеспечивала формирование первого витка образца 11, т.е. огибают один ее конец на требуемый уго Затем закрепляют конец образца 11 гибкого изделия с хрупким покрытием или хрупкой проволоки в зажиме 10 и пропускают образец 11 через щель 8 до соприкосновения с торцом С-образной пластины 9. Закрепляют груз 12 на образце 11 и включают привод 3, который вращает вал k с элементом 5, и образец 11 навивают на

:элемент 5 виток к витку. По мере намотки, разжимая пластины 16, груз 12 перемещают вдоль образца 11. Во время испытания наблюдают за повёрхностью образца 11, Так как диаметр , малого основания конического элемен-: та 5 выбран заведомо меньшим критического, то трещина в хрупком покрытии или в самом образце начинается

с первого витка. По мере увеличения диаметра конического элемента 5 он достигает критического значения и превышает его. В момент достижения критического диаметра трещина останавливается, что легко обнаруживается визуально. Так как навивание производят с очень малым углом подъема (шаг равен диаметру образца), ошибка в определении места расположения

конца трещины практически не приводит к ошибке в определении критического диаметра и критической деформации изгиба образца 11.

Предлагаемое устройство позволяет с высокой точностью оценивать стойкость образцов материалов к растрескиванию при их изгибе.

Формула изобретения

Устройство для определения стойкости образцов гибких изделий к растрескиванию при их изгибе, содержащее основание со стойкой, установленный на стойке привод с коническим измерительным элементом, зажим для конца образца и груз, предназначенный для закрепления на образце, о тличающееся тем, что, с целью повышения точности, оно снабжено установленным на стойке механизмом регулирования угла наклона оси конического элемента, закрепленным на малом основании конического, элемента диском с радиальной щелью и установленной на обращенном к коническому элементу торце диска С-образной упругой пластиной, а зажим для конца образца размещен на свободном торце диска.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

5 N 219857-, кл. G 01 N 3/26, 1966 (прототип).

f6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения стойкости образцов кабелей и проводов к растрескиванию при изгибе | 1980 |

|

SU903741A1 |

| Устройство для измерения деформации сдвига пищевых продуктов | 1982 |

|

SU1113745A1 |

| Устройство для определения стойкости образцов гибких изделий к растрескиванию при изгибе | 1983 |

|

SU1111062A1 |

| Устройство для испытания на пластический изгиб образца из листового материала | 1991 |

|

SU1809360A1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| ШТАТИВ ДЛЯ УСТАНОВКИ ФЛАКОНОВ ИНФУЗИОННОЙ СИСТЕМЫ ВЛИВАНИЯ С ПЛАСТИКОВОЙ ИГЛОЙ ОДНОКРАТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2524772C1 |

| Устройство для оценки сопротивляемости образцов материалов хрупкому разрушению при изгибе | 1988 |

|

SU1603220A1 |

| Устройство для механических испытаний образцов к прессу | 1989 |

|

SU1732227A1 |

| Установка для испытания материалов на абразивное изнашивание | 2021 |

|

RU2771866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С МЕТАЛЛИЧЕСКОЙ СЕТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2720288C2 |

Авторы

Даты

1982-05-30—Публикация

1980-11-14—Подача